高温高压CO2/O2共存流体中N80钢腐蚀特性分析

李 臻,邱 婕,周晓义,刘银磊,3,程嘉瑞

(1.西安石油大学 机械工程学院,陕西 西安 710065;2.新疆油田公司 风城油田作业区,新疆 克拉玛依 834014;3.兰州兰石重型装备股份有限公司,甘肃 兰州 730314)

引 言

注入多元热流体热采工艺是现阶段稠油开采的主要技术手段之一,因其降低稠油黏度、提升开采效率而广泛应用于油田开采上[1]。但这种热采工艺的操作过程却不可避免地将水蒸汽、二氧化碳和氧气等热流体成分注入,这些热流体同井下原有的CO2和O2共同作用给管柱造成严重的腐蚀损伤[2]。诸多的石油开采工程实践数据表明,在CO2和O2共存环境下管柱的腐蚀问题长期存在,且未能得到有效的防护,导致油井管的使用寿命缩短,不仅影响油井开采的安全性,而且带来了巨大的经济损失[3]。

目前,高温高压下N80钢的腐蚀研究主要涉及150 ℃以下单一热流体(CO2或O2)环境中的腐蚀[4-6],而对更高温度CO2和O2共存环境下的腐蚀问题关注较少[7]。有学者认为,当温度较低时N80钢腐蚀产生的FeCO3颗粒较大且沉积较为缓慢,材料表面无法形成完整的保护膜;随着温度的升高FeCO3颗粒变小且附着力增大,其隔离保护作用越明显,材料的腐蚀速率也随之降低[8]。在CO2和O2共存环境下,材料表面的腐蚀产物未形成致密保护膜时,CO2和O2的协同作用比仅含CO2或O2单一组分时的腐蚀性更强[9]。Zhang Jing等[10]认为CO2和O2共存环境下材料的腐蚀速率明显大于单一CO2时的腐蚀速率,且腐蚀产物膜疏松易脱落,而单一CO2时较致密的腐蚀产物膜为金属提供了保护。孙永涛等[2]认为发生高温CO2和O2腐蚀时,当环境中O2较少时,材料主要发生CO2腐蚀,同时,高温环境下形成的主要成分为FeCO3的腐蚀产物膜具有保护作用,而氧化生成的FeOOH和Fe2O3则没有保护作用。

本文在不同CO2与O2分压和不同温度多元热流体环境下,对N80钢进行腐蚀实验,测试分析试样腐蚀形貌和腐蚀产物成分,以期得到CO2与O2共存条件下N80钢的腐蚀规律和形貌特征。

1 实验方法

1.1 实验材料

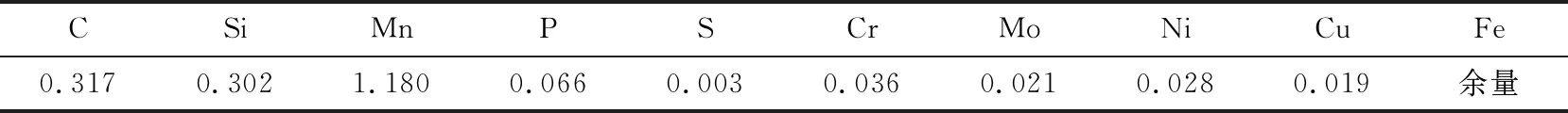

实验材料为热采井管柱常用材料N80钢,其成分见表1。实验所用试样取自Φ180 mm×10 mm油井管柱,从油井管沿纵向截取并制作成尺寸为50 mm×13 mm×1.5 mm的一端带孔(D=4 mm)试样。试样先经无水乙醇和蒸馏水除油,800目和1 200目砂纸表面剖光,再用无水乙醇清洗、干燥后放置在干燥皿中静置24 h后称重待用。

表1 N80钢化学成分

高温高压实验模拟井下采出水成分为:NaHCO31.1 g/L,CaCl218.88 mg/L,NaSO40.6 g/L,NaCl 3.3 g/L。高温高压釜中装入腐蚀试样并加入模拟采出水后密封,持续通入12 h高纯氮气除去原有O2气体,再依次通入事先计量的CO2和O2并维持釜内总压力5 MPa不变。

1.2 实验设备

实验所用仪器及设备主要包括高温高压釜(哈氏合金高温高压腐蚀系统:10 L的动态高温高压釜,最高工作压力为10 MPa,最高工作温度为280 ℃)、JSM-6390型扫描电子显微镜、XRD-6000衍射仪和0.1 mg精度电子天平等。

1.3 实验步骤

每组实验由3个平行试样(试样a、b、c)组成,腐蚀时间为72 h。试样a用于测试表面形貌和腐蚀产物成分;试样b、c去膜后用于测试腐蚀速率平均值。实验具体操作步骤如下:

①将试样固定在高温高压釜的腐蚀挂片架上,釜内倒入配置好的模拟油田采出液,合上釜盖,用螺栓固定;

②打开进气和排气阀门,持续通入高纯氮气12 h后关闭排气阀,将实验所需气体通入釜中;

③充气完毕后关闭进气阀门,并检测釜盖处、各阀门处是否有气体泄漏;

④升温至预设温度,待温度稳定后,加入氮气将釜内压力补充至5 MPa,调节转速,实验溶液相对试样流速为1 m/s;

⑤实验完成后取出试样,观察并记录表面状况后再处理;

⑥试样a经冲洗、脱水、冷风吹干后置于干燥皿中,再使用扫描电子显微镜观察腐蚀产物膜的微观形貌,采用XRD衍射仪对腐蚀产物进行分析;

⑦试样b、c除去腐蚀产物后用清水冲洗、浸入无水乙醇中,冷风吹干后置于干燥皿中,24 h后称量失重量,计算腐蚀速率。

2 实验结果与讨论

2.1 腐蚀形貌特征

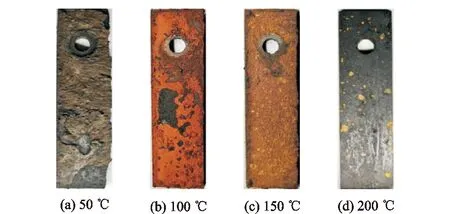

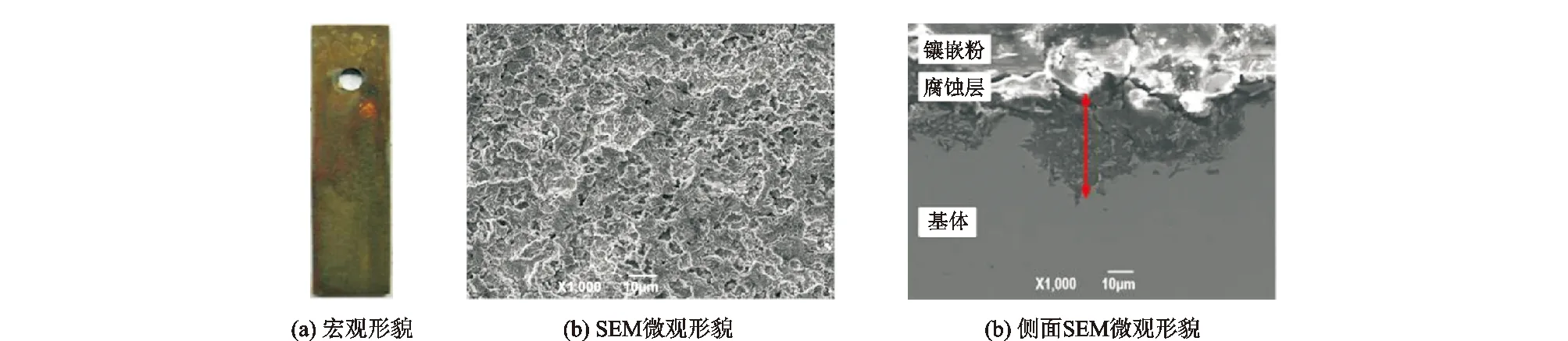

图1—图3为CO2和O2共存多元热流体环境(CO2分压为0.50 MPa、O2分压为0.05 MPa)下不同温度时腐蚀试样宏观和微观形貌图。从图1可见,材料表面堆积有层叠的腐蚀产物,并且随着实验温度的变化其种类和形态发生改变。在50 ℃、100 ℃时试样表面附着的腐蚀产物较厚且疏松,并出现明显的鼓泡;在150 ℃、200 ℃时试样表面的腐蚀产物更为平整、致密。

图1 CO2/O2共存不同温度下N80钢腐蚀宏观形貌

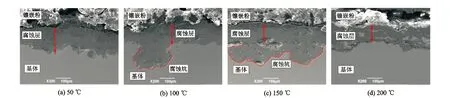

如图2(a)、图3(a),50 ℃时试样表面的腐蚀产物堆积较厚且不平整,有明显的裂缝与孔洞,并且可以清晰看到少量规整的晶粒。100 ℃时(图2(b),图3(b))材料表面形貌与50 ℃时相似,从侧面SEM形貌可以看出,试样的腐蚀程度更为严重,产生了明显的腐蚀坑。当釜内温度为150 ℃(图2(c),图3(c))时,试样表面基本被腐蚀产物所覆盖,且腐蚀产物膜较为平整,表层还有一些空隙,而内层腐蚀产物晶粒则更细小,同时,侧截面局部的腐蚀坑明显减缓。实验温度达到200 ℃时,试样表面的腐蚀产物膜更加致密、平整,侧截面没有出现明显的局部腐蚀坑(图2(d),图3(d))。

图2 CO2和O2共存环境不同温度下N80钢腐蚀的SEM微观形貌

图3 CO2和O2共存环境不同温度下N80钢腐蚀的侧面SEM微观形貌

从上述腐蚀形貌特征来看,N80钢在CO2和O2共存环境下低温(50 ℃)时腐蚀形态以均匀腐蚀为主,100 ℃时局部腐蚀明显加剧,而高温(150 ℃和200 ℃)时,局部腐蚀明显减少,以均匀腐蚀为主。

200 ℃时CO2分压为0.50 MPa单一CO2环境下N80钢的宏观和微观腐蚀形貌如图4所示。试样表面覆盖着一层褐色的腐蚀产物,根据其微观形貌图发现腐蚀层较薄且相对平整,腐蚀产物膜能够减缓腐蚀且对基体具有一定的保护作用。200 ℃时O2分压为0.05 MPa单一O2环境下N80钢的宏观和微观腐蚀形貌如图5所示。试样表面的腐蚀产物为暗褐色,上面有红褐色的斑点,而微观形貌则呈现出明显的裂纹和孔隙,从侧面SEM形貌发现腐蚀层厚度不均匀,存在局部腐蚀坑。

图4 N80钢在单一CO2环境下的腐蚀形貌图

图5 N80钢在单一O2环境下的腐蚀形貌图

将200 ℃时单一CO2环境,单一O2和O2共存环境下N80钢的腐蚀形貌进行对比,结果发现3种情况下的腐蚀产物成分不同,腐蚀类型不同。单一CO2环境及CO2和O2共存环境下为均匀腐蚀,而单一O2环境下具有明显的局部腐蚀特征; CO2和O2共存环境下的腐蚀产物相对更致密,腐蚀层更厚。上述腐蚀形貌特征说明CO2和O2共环境及CO2存环境下N80钢的腐蚀程度较单一气体环境下的腐蚀程度严重。

2.2 腐蚀产物膜的组成

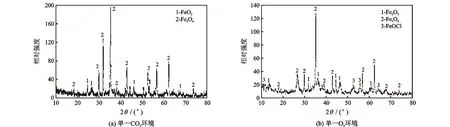

在CO2和O2共存环境下,结合XRD图谱(图6)分析得出腐蚀产物主要为FeCO3和Fe的氧化物。50 ℃时晶粒的生长速率大于其形核速率,由图6可知晶粒是FeCO3。200 ℃时,溶液中Fe2+和CO32-的过饱和度较大,此时晶粒形核率较高,形成的FeCO3晶粒比较细小。FeCO3的峰值随着温度的升高而降低,进一步氧化形成Fe2O3和Fe3O4,而其中检测到的Fe元素可能是由于X射线打到基体上的Fe所致。因此,N80钢在CO2和O2共存环境下的主要腐蚀反应过程如下。

图6 CO2和O2共存环境不同温度下N80钢腐蚀的XRD图谱

(1)CO2作用下的反应

阳极反应:

Fe→Fe2++2e。

(1)

阴极反应:

(2)

(3)

2H++2e→2H→H2。

(4)

总反应式为

Fe+CO2+H2O→FeCO3+H2。

(5)

(2)O2作用下的反应

4Fe+O2+2H2O→4Fe(OH)2;

(6)

4Fe(OH)2+O2+2H2O→4Fe(OH)3;

(7)

2Fe(OH)3→Fe2O3+3H2O;

(8)

6FeO+O2→2Fe3O4。

(9)

(3)CO2和O2共同作用下的反应

4FeCO3+O2+4H2O→2Fe2O3+4H2CO3;

(10)

3FeO+CO2→Fe3O4+CO。

(11)

200 ℃时CO2分压为0.50 MPa、单一CO2环境下N80钢的腐蚀产物膜主要由FeCO3和少量的氧化铁组成(图7(a)),此时以CO2腐蚀为主。200 ℃时O2分压为0.05 MPa、单一O2环境下N80钢的腐蚀产物膜主要为铁的氧化物Fe3O4和Fe2O3(图7(b)),且不规则地分布在材料表面,该形态不能有效阻止O2向材料扩散渗透。CO2和O2共存环境下,N80钢不断地发生CO2腐蚀造成材料的损伤,同时,由于O2的存在生成大量铁的氧化物,其难与材料表面结合,致使生成的腐蚀产物膜从材料表面剥落,材料重新暴露在介质中,腐蚀程度加剧。

图7 200 ℃ N80钢在不同腐蚀介质中XRD图谱

对比单一气体环境及CO2和O2共存下N80钢腐蚀产物成分的差异可知,单一CO2环境下的腐蚀产物以FeCO3为主,单一O2环境以铁的氧化物为主,CO2和O2共存环境下二者都存在,结合腐蚀形貌分析发现,CO2与O2协同作用下既有氧腐蚀又有CO2腐蚀。

2.3 温度对N80钢的腐蚀速率影响

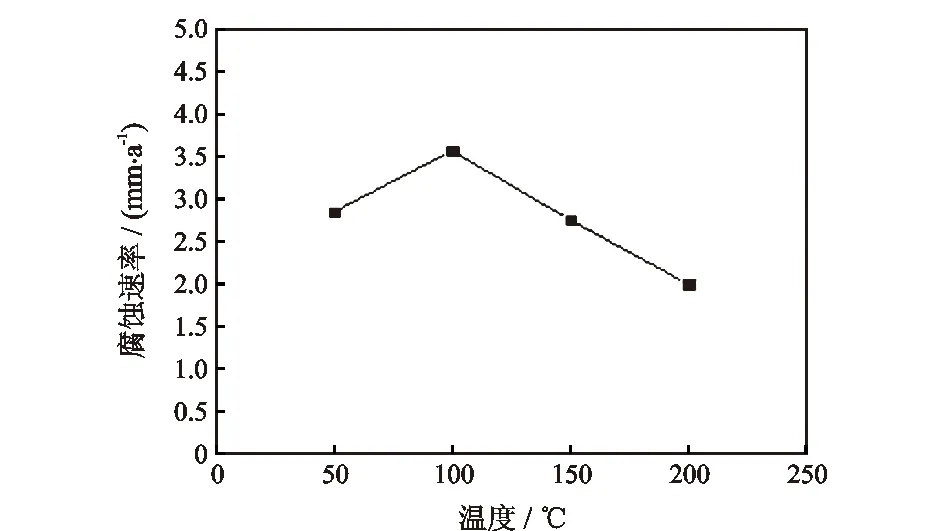

CO2和O2共存多元热流体环境下,不同温度时N80钢的平均腐蚀速率如图8所示。由图8可见,材料的腐蚀速率随着温度的升高呈现先增后减的规律,并在100 ℃时腐蚀速率达到峰值约3.5 mm/a,且4种温度下200 ℃时腐蚀速率最小。该结论与孙永涛等[2]的实验结论一致。

图8 CO2和O2共存环境不同温度下N80钢的腐蚀速率

CO2和O2共存环境下,实验温度为50 ℃和100℃时,FeCO3晶体以长大为主且堆积疏松,腐蚀产物膜强度较低容易破碎,腐蚀产物与试样表面结合松散容易脱落,无法有效保护试样。氧气与溶液中的离子能够穿过腐蚀产物的间隙到达试样表面,同时Fe2+也会从表面穿出到溶液中,形成低温时腐蚀速率增高的状态。并且FeCO3晶体具有溶解度随温度升高而降低的特性,随着实验温度的升高,结合微观形貌和XRD图谱可以看出腐蚀产物中FeCO3晶体更加细小且向铁的氧化物方向转变。在温度升高的过程中,Fe的氧化物如Fe2O3和Fe3O4与FeCO3在材料表面能够形成更为致密的腐蚀产物膜,从宏观与微观状态上都呈现出腐蚀产物膜结构更加致密的特点,对材料表面有一定的保护作用,材料的腐蚀速率相对减小。

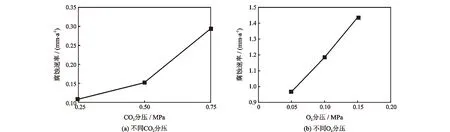

2.4 CO2和O2的分压对腐蚀速率的影响

200 ℃ N80钢在不同腐蚀介质中的腐蚀速率如图9所示。由图9可知,单一CO2、单一O2环境下的腐蚀速率都远低于CO2和O2共存环境下的腐蚀速率,说明CO2和O2的协同作用会加快N80钢的腐蚀,该结论与林学强等[7]的实验结果相似。

图9 200 ℃ N80钢在不同腐蚀介质中的腐蚀速率

200 ℃单一CO2环境下,溶液中H+含量随CO2分压的增大而增大,腐蚀速率也随之增大;而单一O2环境下,腐蚀产物或基体上氧气的扩散量随着O2分压的增大而增大,同时,其氧化产物疏松多孔,为腐蚀介质提供了通道,导致材料腐蚀速率逐渐增大;将单一CO2环境、单一O2环境与相同CO2分压下的CO2和O2共存环境下的腐蚀速率进行对比,发现CO2和O2共存环境下的腐蚀速率明显较高。

3 结 论

(1)在CO2和O2共存环境下,低温(50 ℃)时N80钢的腐蚀形态以均匀腐蚀为主,腐蚀产物膜松散多孔;100 ℃时局部腐蚀明显加剧,出现裂纹;高温(150 ℃和200 ℃)时,局部腐蚀较少,以均匀腐蚀为主,腐蚀产物膜致密。

(2)在CO2和O2共存环境下,低温时N80钢的整体腐蚀表现为CO2腐蚀,腐蚀产物以碳酸亚铁为主伴有少量铁的氧化物;高温时出现氧腐蚀特征,生成大量铁的氧化物与少量的碳酸亚铁。

(3)在CO2和O2共存环境下,N80钢的腐蚀速率随表面温度的升高先增大后减小,100 ℃时腐蚀速率最大。

(4)与高温下单一CO2或O2环境相比,同时含有CO2和O2环境中,CO2和O2的协同作用加速了N80钢的腐蚀。