涂料循环对色差的影响

刘连宝,周夫东,宗健启,刘苗苗,康海瑞,李大鹏

(一汽-大众汽车有限公司,长春 130011)

随着社会经济的不断发展,汽车用户趋于年轻化,年轻用户对车身设计的时尚追求及品质要求也在不断提升。针对这一现象,汽车主机厂在进行造型设计时,往往考虑选用一些高饱和度、高闪烁感、有随角异色效应的涂料来吸引上述用户。而为达成上述要求,涂料内往往需要加入较多的效应颜料(铝粉、珠光粉、玻璃粉等),较多效应颜料的加入,对效应颜料定向排列及循环的稳定性提出了较大要求[1-2]。本文结合某款色漆实际应用问题,简要分析涂料循环对色差的影响,以及影响效应颜料定向的各种作用机理。

1 实验部分

1.1 喷涂设备与施工参数

本文论述颜色为溶剂型5a 工艺,即整体漆层包括电泳、中涂、色漆、清漆。色漆外表静电喷涂:0700机器人搭载VERSABELL III 雾化器,40 mm 喷杯,喷嘴直径1.2 mm,发那科;气喷枪喷涂:0250 机器人搭载AGMD0RO 枪头,1.4 mm 喷嘴,发那科;整体喷涂厚度约为12 μm,静电和空气喷涂膜厚比例约为3∶1,色漆喷涂完成后闪干6 min,之后喷涂溶剂型清漆,膜厚约为43 μm,并于140 ℃下烘干30 min 以完成漆膜整体固化。喷房温度控制为(23±2)℃,湿度控制为(65±5)%。

喷杯站工艺参数:出漆量180~240 mL/min,转速40 000 r/min,成型空气1为300 NL/min,成型空气2为100 NL/min;气喷枪站工艺参数:出漆量300~350 mL/min,雾化空气为270 NL/min,矫形空气为300 NL/min。

输漆系统采用两线绕管系统,供漆压力800 k0a,回漆压力350 k0a,主背压650 k0a,主管内流速为0.45 m/s。

1.2 性能测试

色差测试:采用多角度色差仪(mac-i,BYK 公司)进行测量,以L表示在某角度下的明度值,a表示在某角度下的红绿色相值,b表示在某角度下的黄蓝色相值,c表示在某角度下的饱和度,h表示在某角度下的色相角,G值表征涂料的整体颗粒感,以mdE表示考虑容差系数的相对色差。按照式(1)计算颜色闪烁系数FI;相对色差的计算如式(2),其中上标0表示标准值,S为对应的容差系数,单个测量点相对色差低于1.4为合格。

材料流变性能测量:采用流变仪(MCR102,安东帕)进行测量,将材料在400 s-1下搅拌30 s,之后静置60 s 使材料稳定,从1 s-1开始,以10 s-1为间隔,测量150 个点的黏度,每个点黏度测量时间0.6 s,获得流变黏度曲线。

微观形貌测试:采用手持放大镜(拜斯特)进行拍摄,放大300倍。

2 结果与讨论

2.1 色板信息

表1 为该颜色的数字标准值,表2 为该颜色的容差系数,该颜色的特殊性主要体现在以下3 个方面:(1)FI 较大达到28.9,其他近似颜色FI 一般不超过20,因此该颜色是一个闪烁感很强的颜色,这是由于虽然相差36,与其他涂料相当,但在45°时,该颜色的L即下降31.62 至6.38;(2)标准板测量的G0值达到8.2,金属颗粒感强[3];(3)从色相上看,a0与b0的变化也不是很大,但从h0可以看出,其色相角随测量角度变化达到77.14°,这在颜色开发中比较少见。

表1 该颜色的色差数字标准值Table 1 Standard value of this color

表2 该颜色的容差系数Table 2 Tolerance value of this color

综上,该涂料存在很强的随角异色性,开发难度较大,为达到该目标,从图1 涂料色板的放大图可以看出,该涂料采用大直径的银元型铝粉以及一定量的珠光粉制造闪烁效果,且标准色板中铝粉的定向排列较好。

图1 涂料标准板的放大照片Fig.1 0icture of standard paint palette

2.2 涂料循环1周色差变化

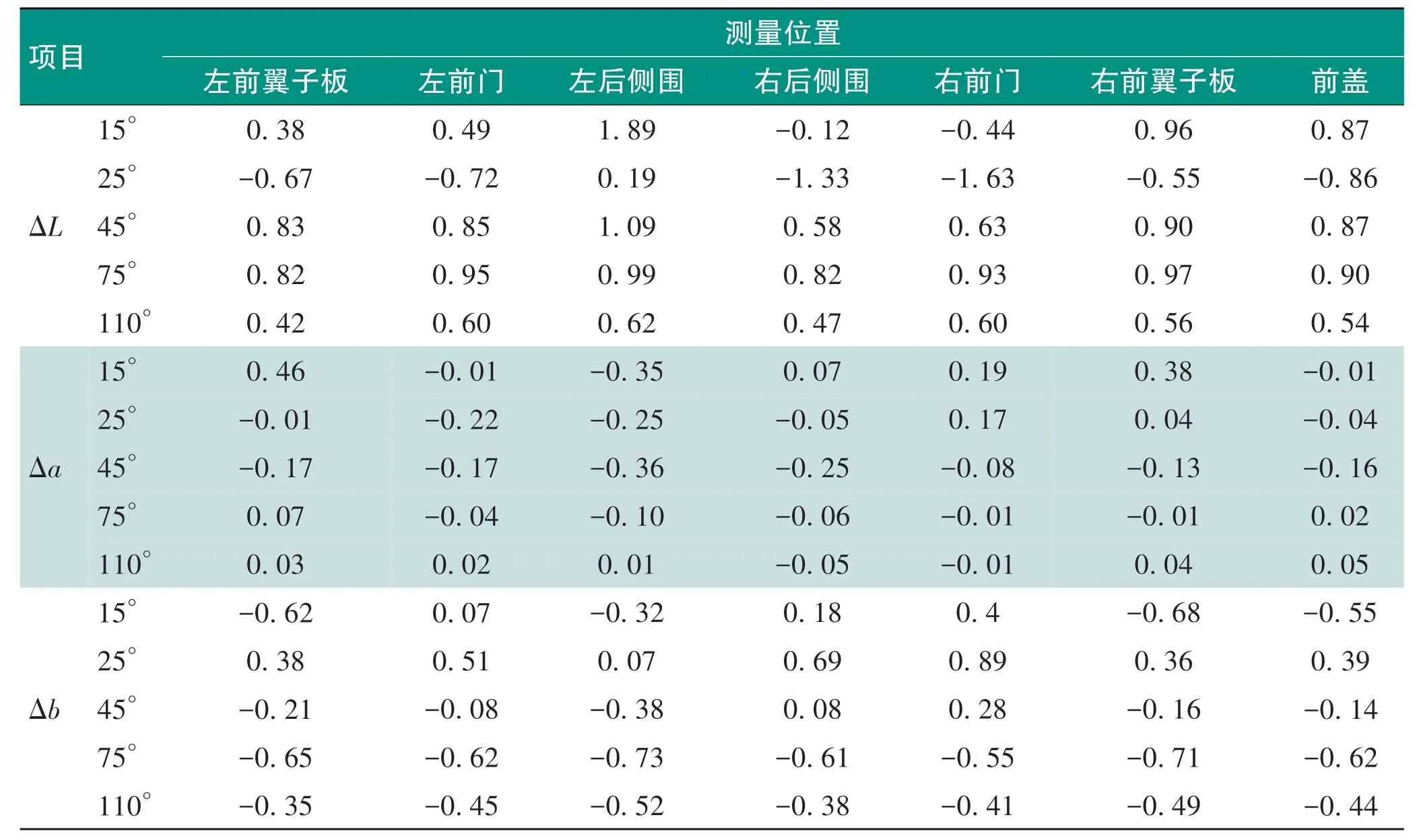

表3 是涂料新到现场后的色差绝对值,表4 是涂料在系统内循环1周的色差绝对值,本文基于上述数据对涂料循环与色差变化的原因进行分析。

表3 新到涂料现场喷涂后的色差Table 3 Measure result of fresh paint

表4 现场循环1周后喷涂后的色差Table 4 Measure result of paint after 1-week circulation

图2是各部件ΔL、Δa、Δb绝对值在各角度的平均变化,可以看出,ΔL的变化最大,Δa、Δb的绝对变化在各角度与ΔL的变化近似等比例。图3 是不同位置色差变化,可以看出,立面变化要大于平面。系统排查现场变量,除涂料循环时间差异外,无其他影响因素。

图2 循环前后ΔL、Δa、Δb的绝对变化Fig.2 Absolute change of Lab value before and after the circulation

图3 车身位置色差变化Fig.3 Color difference change value sorted by body position

2.3 色差变化的原理分析

2.3.1 效应颜料排列的影响

色差仪的测量原理为使用标准光源照射并接收分析反射到的光线。当光线照射到效应颜料上时,在效应颜料边缘发生漫反射,在效应颜料中心发生镜面反射,在效应颜料制造工艺与表面处理情况相同时,镜面反射的比例随效应颜料粒径的增大而增大,即使用更大的效应颜料,特别是反射性更好的效应颜料,将会增大材料的闪烁程度[4],这是该涂料选用较大效应颜料的原因。

比较循环前后材料各色相的绝对值,可以发现小角度的ΔL明显下降,大角度的ΔL轻微下降,同时Δa、Δb向原点移动,对此认为其原因在于效应颜料的排列变差,以一片效应颜料考虑时,如图4a 所示,当效应颜料平行于漆面排列时,可将测量光线反射入小角度,而当效应颜料倾向于竖直时,则反射光线角度向大角度移动。以整个漆层考虑,如图4b所示,当整个漆层内效应颜料大部分趋于平铺时,整个漆层类似镜面反射,小角度获得的反射光线多,形成明显的闪烁感;而当整个漆层内效应颜料排布趋于杂乱且色浆暴露出来,整个漆层发生漫反射的同时对光线的吸收作用增强,导致小角度ΔL变暗明显,大角度ΔL亦轻微变暗,颜色饱和度降低,即Δa、Δb趋向于向原点变化。

图4 效应颜料排列的影响示意图Fig.4 Schematic diagram of the influence of pigment arrangement

2.3.2 影响效应颜料排列的几种作用

(1)树脂对效应颜料的固定作用。

对可能导致两次车身色差变化的工艺参数进行排查,唯一变量在于涂料在管路内循环1周时间。众所周知,涂料中的树脂靠极性键等作用形成空间网状结构,涂料在管路中长期循环剪切,不可避免地会影响树脂的性能[5]。

由于成品涂料是复合体系,很难应用电子显微镜、色谱、红外等表征树脂的状态,因此开发了流变曲线测试方法从宏观变化讨论树脂状态。图5 是涂料在循环前后流变曲线的状态,由于系统中涂料基础黏度会有差异,因此只讨论黏度的变化趋势,不讨论其绝对值。

图5 循环前后的流变曲线Fig.5 Rheological curve before and after the cyclation

未循环过的涂料如图6a 所示,随着剪切的施加,在初始阶段树脂的网状结构被打散(见图6b),黏度略有下降,剪切力继续增加,黏度保持稳定,说明树脂对效应颜料的固定作用稳定有效。涂料在系统内长时间循环后,树脂的极性键被破坏,不再是良好的网状结构,而是形成了图6c 示意的小树脂团,因此材料整体黏度较低,树脂对效应颜料的固定作用明显降低。随着剪切施加,小树脂团被打散继而与整体作用导致低剪切下的黏度上升,随剪切的加剧,树脂又部分丧失了对效应颜料的固定作用,用以固定效应颜料的化学键空出并与其他树脂极性键相互作用导致高剪切时材料黏度增加[6]。

图6 树脂存在状态示意Fig.6 Schematic diagram of resin state

上述试验说明,材料长时间循环导致材料树脂性能损失,进而导致其对效应颜料的固定作用变差,效应颜料排布趋向于杂乱无章,为本次问题的关键因素。对此,选择增加蜡液,提高树脂体系的稳定性,经过现场应用验证,16 d无涂料补加情况下,喷涂色差如表5 所示,mdE达到1.14,可以保证日常生产使用,该问题得以消除。

表5 添加蜡液现场循环16 d后的色差Table 5 Measure result of wax-added paint after 16-day circulation

(2)溶剂挥发对效应颜料的搅动作用。

涂料中的溶剂组分在自然闪干或强制闪干过程中,由于其挥发速度差异产生的表面张力差而形成贝纳德旋涡,这一作用对湿膜产生一种扰动,不利于效应颜料的平铺,这种搅动作用随着溶剂的持续挥发而减弱。现场采用更高的成型空气量并配合减少出漆量,色差状态好转,但并未从根本解决问题。

(3)重力的叠加影响。

如图7 所示,在车身平面,贝纳德旋涡在垂直于漆面上的分力与重力互相减弱,而在车身立面,二者则呈90度,因此,位于车身立面的效应颜料需要更强的树脂固定作用以保证效应颜料的排布,这也是本文中颜色立面色差变化大于平面色差变化的原因。

图7 三种微观力的影响Fig.7 Schematic diagram of the influence of three microscopic forces

(4)减薄作用。

喷涂后漆膜在闪干过程中,由于涂料表面张力作用,效应颜料不能突破漆膜与空气界面,这使效应颜料倾向于被压平,对于溶剂型涂料,其溶剂组分在喷涂过程中大量挥发,喷涂到车身时,溶剂含量仅为原组分的10%~30%,闪干过程中膜厚变化较小,压平作用较小;而对于水性漆,由于水的蒸发潜热很大,导致其挥发速度较慢,喷涂到车身后,溶剂(包含水与有机溶剂)比例仍占原组分的50%~60%,在后续强制闪干时,膜厚变化大,因此该颜色在水性漆车间,没有出现类似问题。

3 结语

本文通过数据分析与实验验证,阐述了材料效应颜料排列对色差的影响,并分析了材料喷涂后各种力对色差的作用机理:(1)效应颜料的排列不佳使小角度的明度降低,色相趋于原点;(2)树脂对效应颜料的固定作用可抵抗溶剂挥发时的扰动,在色差控制中起到决定作用,长期循环会导致该能力减弱;(3)重力作用在立面会增加对树脂固定的需求。