汉钢降低烧结返矿率的生产实践

阴瑞强, 杨先华, 王 瑞, 张 岩, 肖 猛

(陕钢集团汉中钢铁有限责任公司, 陕西 汉中 724200)

烧结返矿率是衡量烧结矿产品质量的一项重要经济技术指标。在一定条件下,烧结生产过程中返矿率越高则烧结成品率越低、烧结成本和能耗就越高,反映出烧结过程的稳定性和连续性越差,烧结矿质量波动也越大。因此降低返矿率不仅可以获取经济效益,也是提高烧结矿产量的重要途径。陕钢集团汉中钢铁有限责任公司(全文简称汉钢)通过生产过程控制、设备升级改造、人员技能提升等一系列措施,使返矿率较大幅度降低,取得良好的效果。

1 汉钢现状

汉钢现有2 台265 m2烧结机,配套1 座1 280 m3高炉和1 座2 280 m3高炉,随着高炉产能的不断提升,日需入炉烧结矿不断提升,2 台烧结机的产量不能满足高炉的正常需求。因此降低烧结返矿率对降低工序加工费、提升烧结矿产、质量具有重要意义。

2 烧结机返矿率高的原因分析

2.1 烧结机漏风

烧结机漏风对烧结矿各项技术经济指标影响很大,有害漏风的增加,造成料层中热量不足、髙温区间温度过低,导致烧结矿强度降低,返矿量增加。汉钢烧结厂自2011 投产以来,由于现场热负荷强度大、环境粉尘大和温差变化大等原因,造成局部润滑堵塞,导致滑道密封效果变差,另风箱吸风装置及支管等易出现破损,烧结机台车本体变形整体漏风比较严重。

2.2 边缘效应严重

在烧结生产过程中,因含铁料在烧结过程中会发生收缩现象,与台车栏板分离形成缝隙,严重情况下离台车栏板100~200 mm 宽度范围内为夹生料,同时由于烧结机台车本体运行时间较长,台车栏板变形严重,加之由于料层提升至1 000 mm 后风量分布以及烧结气氛不均导致边缘效应愈发严重,不仅造成结矿质量波动频繁,而且烧结成品率下降,强度下降,返矿量上升。

2.3 混合料水分的影响

混合料水分波动直接影响到烧结机过程参数和生产节奏的控制,目前汉钢公司烧结混合机加水方式为柱状加水,水分在混合机内不能与混合料充分均匀接触,生石灰的消化不完全,同时受制于水质的影响,混合料水分含量波动次数频繁且波动幅度大,严重时因混合料水大导致矿槽多次棚仓,造成工艺停机,导致烧结矿的强度,对降低返矿率存在制约因素。

2.4 运输及储存因素的影响

1)由于建厂设计因素,汉钢烧结厂成品矿运输系统各下料口落差较大,再物料运输过程中不断地相互碰撞,与挡料板碰撞,导致烧结矿破裂现象严重,增加返矿数量。

2)汉钢公司烧结矿运输工艺是将成品矿通过皮带机经卸料小车进入成品仓中,再由振动给料机下料落至皮带机输送至高炉,由于中间仓落差加大,一定程度上加剧了返矿数量的产生。

3 降低返矿率的改进和控制措施

3.1 降低烧结机漏风率

1)对烧结机轨道校正、更换备件、对头尾密封装置、风箱膨胀节、风箱弯头及支管进行整体更换;同时在烧结机台车下方安装风箱控风板,防止南北两侧抢风导致风力不均,并在风箱内部进行喷涂;对烧结机本体进行了全密封,治理后漏风率由55%将至43%,大大降低了烧结机漏风率。

2)制定大烟道放料控制标准,在大烟道下部各积料小仓安装上下限位,实现自动放料,始终保持料仓底部留1/3 余料,减少有害漏风吸入。

3.2 抑制边缘效应

1)改进布料操作,加厚边缘布料,配以边缘压料,使边缘料柱密实,可增大边缘气流阻力,抑制边缘效应。加厚边缘布料有两种措施:一是将宽皮带合页门两侧开度提高,布料操作时适当压料,二是在平料器两侧安装压料辊,对边缘压料使边缘燃烧速度减慢,从而抑制边缘效应。

2)铺底料实施“凸”型布料,对原有的铺底料仓刮刀进行改造,将铺底料厚度由原来的8 cm 调整至靠近台车两侧50 cm 布料厚度为6 cm,中间部分为8 cm,进一步提升台车两侧布料厚度,减少抽风量通过。

3)改变炉篦条布局,将台车中部炉篦条间隙由5 mm 调整为7 mm,台车两侧各10 根炉篦条间隙由5 mm 调整为3 mm,控制台车边缘与中部物料烧结速度保持均匀一致,提高烧结矿质量。

4)偏析布料,为解决矿槽倒“V”字下料,通过对梭式布料小车行程进行调整,将小车两侧行程缩短0.3 m,将矿槽料型改为“V”型,有效地减少了边缘效应。

3.3 强化工艺控制

3.3.1 改进加水方式

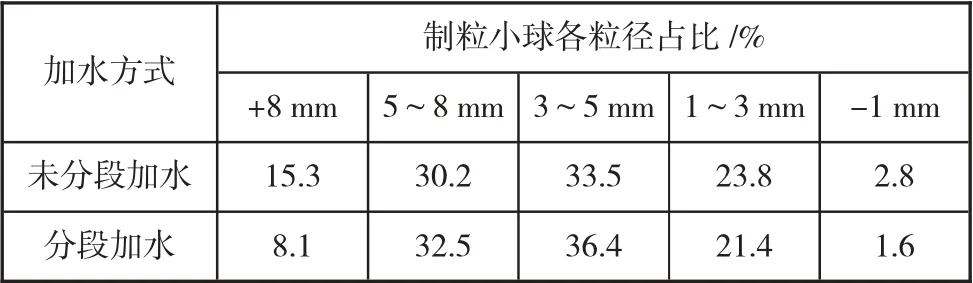

严控混合料水分稳定性,改进加水方式。将混合料加水方式由一次性加水方式优化为分段加水方式,其中混合机加70%~80%的柱状水,制粒机加20%~30%的雾化水;在制粒机内部筒壁上安装导料板,有效改变混合料在制粒机运动状态,提高制粒效果。通过以上措施,使混合料粒径组成更加合理(见表1),并且改善混合机内混匀料混匀和生灰消化效果。

表1 分段加水后制粒小球各粒径分布

3.3.2 实施超厚料层生产

通过对烧结机台车栏板的加高改造,将栏板由850 mm 提升至1 000 mm,实现了1 000 mm 超厚料层烧结。同步投入的自动布料系统,保证了布料的均匀和料面的平整,厚料层的自动蓄热作用,有利于强度好的铁酸钙发育和黏结相的形成,降低固体燃料消耗的同时,也达到提高烧结矿强度目的,相关指标见表2。

表2 固体燃料的各项指标

3.3.3 改善料面点火质量

为减少表层低质烧结矿的数量,结合厚料层点火烧结工艺要求,引入空气单预热一体式节能型点火炉,采用微负压点火,减少了冷风的抽入,同时增加的保温段,可有效实施料面保温,不仅改善台车两侧边缘点火效果,而且减少了点火后表层烧结矿急速冷却产生的裂纹现象出现,提升表层烧结矿的强度。

3.4 输送系统的改造

1)将原下料口安装挡料板调整物料落差,全部改造为阶梯型盒子落料,使烧结矿在转运过程中的动态,始终保持滑动+滚动的方式,减少碰撞。

2)对成品中间仓进行自动化改造,将振动给料机与仓位进行连锁控制,始终保持储存仓位在1/2以上,大大降低落差高度,降低摔打破裂现象。

4 取得的效果

通过上述措施的严格执行及在生产过程中的不断完善,烧结返矿率明显下降,从2018 年的30.86%下降至2020 年的22.92%。

5 结论

1)通过一系列措施的实施,使烧结返矿率较大幅度地降低,同时烧结矿质量得到稳定和改善,为高炉稳定、顺行奠定了良好基础,节能降耗效果明显,取得了较好的经济效益。

2)1 000 mm 超厚料层烧结,能够通过料层蓄热及延长烧结时间,对烧结矿质量提升,转鼓强度提高有着明显的改善。

3)合理匹配烧结料层风量实现均质化烧结对提升烧结矿产量、质量具有重要意义。