综采工作面顶板及煤壁的注浆加固研究

方民新

(阳煤集团开元公司, 山西 寿阳 045400)

随着采高的增加,大采高综采工作面其垮落带的高度也会随之增加,面临的问题就是工作面的矿山压力显现程度会越发激烈,这也是致使工作面周围的煤体出现破碎、顶板冒落现象以及煤壁片帮事故的主要原因[1],毫无疑问对工作面的安全高效生产是非常不利的。本文以华阳集团开元公司9714 大采高工作面回采期间回风巷两侧的煤体破碎为研究背景,展开了注浆加固相关工作,保障了井下的安全正常生产。

1 注浆加固技术发展及研究现状

截止到目前,注浆技术已经有了两百多年的历史了,回首过去的两百余年,注浆技术从诞生到现在,完成了一次又一次的发展与创新,以至于到今天形成了一套比较完备的技术体系。此外,在相关设备以及仪器的发展与创新上,同样取得了很大的进展。

现阶段,在国内的许多工程项目中,都能找到注浆加固技术的身影。同时该技术的相关研究也吸引了国内外众多的学者与专家,结合工程实例开展研究。其中比较知名的学者,比如罗恒将注浆技术与隧道加固工程相结合,从而达到了隧道加固目的以及防渗水、堵水的效果,围岩强度问题得到了有效的解决,同时该技术也便于工程实施。田树宝依照实际工程案例,提出了一种大棚超前帷幕防水注浆技术,并通过恰当的材料配比以及参数的设置,将其应用到实际中。周谟远将注浆技术与富水砂层相结合,根据目前传统的注浆技术,研究了圆孔应力分布理论在土层中的应用[2]。

即便从无到有,再到广泛应用到国内外各行各业的实际生产中,然而在笔者看来,现有的注浆技术还并不完善,依旧存在着许多的不足,大部分的注浆加固理论还无法应用到实践生产中,因此,基于上述情况,展开对该项技术的进一步研究就显得十分有意义。

2 工程概况

华阳集团开元公司9714 综采工作面,根据现有的地质资料,该综采工作面的煤层厚度为4.9~5.3 m,平均煤厚为5.13 m,服务于该工作面的开切眼长度为220 m,工作面整体推进距离1 110 m,针对该煤层厚度,最终决定采用大采高一次采全高的采煤方式,将采高设置为3.2 m。该工作面北侧为相邻工作面推进过后留下的采空区。对于通风方式的选择采用全风压W 型通风方式,对于通风系统的布置,按照传统的“两采一回”方式进行布置,即进风任务由服务于该工作面的胶带巷、辅助运输巷以及辅助进风巷承担,回风任务由服务于该工作面的回风巷承担。为了节省工程及人力,9714 工作面的辅助进风巷道是相邻9713 工作面的回风巷。由于相邻工作面在进行回采时,是采用沿空留巷的方式建立混凝土墙,因而能够作为9714 工作面的辅助进风巷。当综采工作面推进到1 000 m 左右的距离时,9714 工作面的部分液压支架发生的煤壁片帮、局部漏顶的事故,如果继续进行工作面的推进工作,则极有可能出现顶板冒落等事故,此外,服务于该综采工作面的回风巷,要使得工作面具有回风断面的保障,进而对该处煤体的稳定性进行维护。综合上述的因素,针对出现煤壁片帮、局部漏顶现象的液压支架周围煤壁及顶板,采用注浆加固技术来提升该区域煤体的整体性,从而避免出现煤壁片帮以及顶板冒落等事故。

3 工作面顶板破碎原因分析

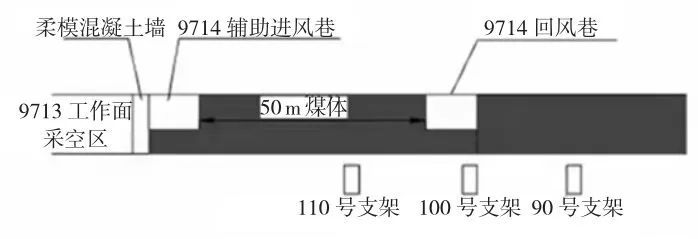

由于9714 工作面采用的是无煤柱开采,即不留设煤柱进行支护,同时服务于该工作面的辅助进风巷以及回风巷的巷道断面,其尺寸均为5.0 m×3.6 m,且都是布置在了煤层顶板中,也就是沿着煤层的顶板进行布置,支承顶板的支架位于该回风巷的右边,具体的工作面布置图如图1 所示,现将工作面顶板破碎的原因汇总如下:

图1 9714 综采工作面布置图

1)在9713 工作面推进时,9714 工作面的回风巷出现底鼓现象,且煤壁两帮内缩,从而煤壁遭到破坏,由此可以发现,此区域的煤体事先已经遭到了破坏,并且试验工作面要进行50 m 煤体的回采工作,就会使得该区域的煤体出现二次压力破坏,这样无疑是在一定程度上影响了煤体的完整性。

2)9714 工作面采用的是支掩式综采放顶煤液压支架,该支架的最大支承高度为4.0 m,然而工作面的平均厚度为5.13 m。该工作面回风巷处有支架3 组,施工人员即便尽力调整液压支架的支撑角度,但是支撑效果仍然不是好,也就致使工作面的顶板压力逐渐传递到煤壁的两帮,使得工作面在回采过程中,导致煤壁的片帮,顶板的漏顶。

3)当9714 工作面推进到90 m 时,工作面遇到了断层,该断层长1 m,属于正断层,同时呈现延伸的趋势,使得该区域的煤体破坏程度进一步加剧。

4 注浆加固方案

本次注浆用的材料,我们选用有机高分子型号的注浆材料,主要是由于该注浆材料的浆液具有较好的流动性、较强的渗透性以及较强的粘结性[3],针对破碎煤体的加固可以起到不错的效果。

4.1 钻孔参数

鉴于工作面回风巷两侧存在较为破碎的煤体,现在回风巷两侧布置钻孔,由于工作面存在超前支承压力,因而将钻孔的深度设置在15~20 m 左右,从而通过注浆的方式,使围岩的整体强度得到提升。

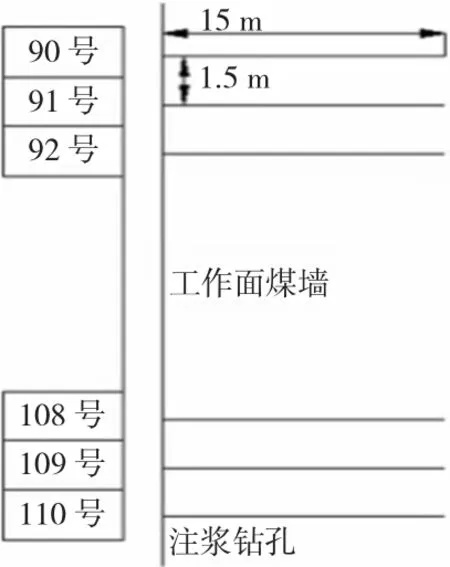

1)将工作面液压支架范围内出现破碎煤体的区域进行注浆操作,每个液压支架布置一个钻孔,同时钻孔要沿着垂直方向进行布置,钻孔深度保持在15~20 m之间,钻孔的位置要与煤层底板保持一定距离,钻孔的直径以及相邻孔间间距都要有所设置。钻孔布置图如图2 所示。

图2 9714 工作面注浆钻孔布置图

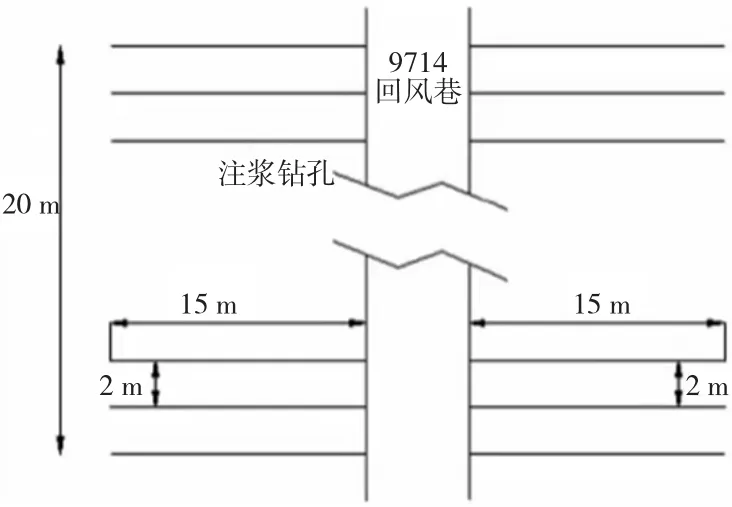

2)从工作面回风巷向煤壁两侧展开注浆工作,此次的试验范围为回采工作面来往方向20 m,钻孔同样沿着垂直方向进行布置,同时,钻孔的位置要与回风巷的顶板保持一定距离,钻孔的直径以及相邻孔间间距都要有所设置。钻孔布置如图3 所示。

图3 9714 回风巷钻孔布置图

4.2 注浆工艺

1)按照理论设计进行钻孔的布置。

2)组装多功能泵及其配件和修复注射枪,和洞孔密封装置位于近2 m。

3)进行灌浆,将两条吸入管依次置入两种材料之间,容积比1∶1,通过活塞压缩空气发动机的作用下运动,并随着气压的作用使原材料经过活塞运动进入输送管,再输送到注入枪,最后利用注入枪的注射注浆孔,使原材料直接流入缝隙中,并迅速产生响应以实现密封的目的。

4)专用气泵在正常工作水压超过7 MPa 时,应当观测气泵的正常工作状况。一旦泵压不断增大,接近于10 MPa,随即灌浆完成。

5)立即停止注浆材料,将管道和搅拌枪用树脂工艺重新清洗一遍。

6)重复上述步骤。

7)注浆结束后对相应仪器进行清洗。

5 注浆效果

本次的注浆工作分别针对9714 工作面的煤壁,以及服务于该工作面的回风巷的两侧进行钻孔的布置,此次注浆共计消耗浆液10 t 左右,通过分析注浆前后工作面围岩的强度,可以发现经过注浆加固后,回风巷两侧的煤体其整体性得到了很大程度的改善,液压支架周围的煤壁片帮现象也相对减少,在一定程度上控制了围岩的基本稳定。

6 论语

通过研究工作面顶板及煤壁的破碎机理,出于对该工作面回风巷断面的护理,引出了采用注浆加固技术来对支离破碎的煤岩体进行注浆加固,从而提升工作面煤体的相对稳定。此外,通过对煤壁以及回风巷两侧的煤体展开注浆加固的工作,完成了对煤体中存在的裂隙填充的任务,整体提升了煤体的连贯性,在减少综采工作面煤壁片帮、顶板冒落等事故中,起到了积极的作用,在一定程度上保障了综采工作面的安全高效生产。