智能干油润滑系统在步进式冷床上的改造与应用

石建峰,张明军,刘俊利

(1.江阴兴澄特种钢铁有限公司,江苏 江阴 214400;2.河南理工大学 机械与动力工程学院,河南 焦作 454000)

0 引 言

冶金行业,尤其是钢铁生产企业,生产环境多是高温、多尘、水淋、重载等,工况条件恶劣。恶劣工况下,设备良好可靠的润滑必不可少[1-3]。干油集中润滑系统大体分为单线润滑系统、双线润滑系统和智能润滑系统等3类,冶金(钢铁)行业现在基本使用双线干油润滑系统和智能干油润滑系统[4-6]。陈代彦[7]对辊压机目前普遍采用的干油润滑系统存在的问题进行了阐述,通过改造实例介绍了如何对辊压机实施润滑系统的智能改造升级;李鹏来等[8]围绕热轧2250生产线飞剪干油润滑系统进行智能改造升级,实现了每个润滑点的定时、定量、单独供油,并可实时检测每个润滑点供油情况;廖敏[9]针对济钢120烧结之前使用的双线集中润滑系统无法满足生产需求的问题,在2014年5月大修期间,对润滑系统进行了改造,采用了ZDRH-2000智能润滑系统,效果十分显著,改造后系统稳定,设备故障减少,烧结机作业率和产量都得到明显提高;张震[10]分析了ZDRH型集中干油润滑系统在平时使用时经常出现的故障类型及处理方法;郭永强等[11]通过对安钢1号高炉槽下传动房已废弃的单线润滑系统改造设计成双线智能润滑系统后,最大化利用现有资源,提高了效率,降低了成本,且维修便利,达到了改造的目的;孙江波[12]分析了智能润滑在改造立盘过滤机润滑系统中的应用;杨茂勇等[13-14]设计了一种用于采煤机的干油集中润滑系统,可以实现对采煤机各摩擦副的自动、合理、精确的干油集中润滑,之后又提出了润滑脂智能流量计在单线式干油集中润滑系统中对给脂区域流量的控制方法;赵玉刚等[15]、刘新玉[16]在分析干油集中润滑系统的工艺要求和步进电机控制特性的基础上,提出一个驱动器驱动多个步进电机的驱动方案,并研究了硬件的隔离电路,实际应用表明,采用步进式干油阀作为给油器可大大降低干油集中润滑系统的故障率;周全座等[17]利用WINCC软件实现连铸机干油集中润滑系统的智能操作与监控,确保了润滑系统工作的稳定性及可靠性。

江苏江阴市某棒材轧钢厂于1997年建设并投产,选用当时世界先进的“四位一体”短流程炼钢、轧钢生产工艺,并采用同期先进进口炼钢、轧钢设备,主要生产轴承钢、齿轮钢等高端特殊钢,在国内外市场占有较大市场份额。其中轧钢步进式冷床设备自投产以来已运行二十多年,冷床轧制钢产量由当时设计50万t/年提升至110万t/年,产能的提升对步进式冷床的稳定运行带来了一定的故障和隐患,对设备机械、电气、润滑等方面性能提出了更高要求。传统的双线型集中式干油润滑系统已经不能满足新的生产工况的需求,润滑脂传统润滑方式对给油点是否供脂、给脂量是否适量不易判断,出现问题不易点检、维修。因此,有必要对原有生产线润滑系统进行改造升级,可采用智能集中润滑系统,将PC(personal computer)、PLC(programmable logic controller)技术同电磁给油器、流量传感器相结合,具有实时监控、参数调节、异常报警、故障诊断等功能,确保设备的润滑效果及用脂的经济性,满足新的生产需求。

1 步进式冷床双线型干油润滑系统

1.1 双线型集中式干油润滑系统工作原理

步进式冷床主要由输入辊道、分隔墙、制动板、移钢小车、动齿条、静齿条、输出辊道等组成,其主要功能是将轧制后的棒材在齿条上分割排放、输送冷却,为锯切工序做准备。步进式冷床的工作模式决定了步进机械结构的相同性和重复性,动齿条下共有56组相同的传动步进机构,因此润滑点多。冷床步进原理为:在偏心轮组的旋转驱动下,床面动齿条组循环升降步进;对应每组偏心轮处设有推杆,推杆两端设有滚轮;偏心轮组的旋转由床下主传动电机驱动蜗轮副减速机而实现。棒材厂步进式冷床的偏心轮轴承座、推杆滚轮等部位共有392个轴承润滑点。

改造前上述润滑点采用一套传统的双线式集中干油润滑系统,如图1所示。系统工作时,首先高压油泵开始加压,油脂经电磁换向阀交替由A,B两油管输送到双线分配器,分配器向润滑点注油。A或B油管内的压力达到分配器内活塞所需动作压力,分配器活塞进行动作,将定量的油脂挤压到润滑点,分配器动作完成后,A或B油管内压力继续上升,当油管上分配器完成一次动作、系统压力升到设定值后,换向阀换向,进行二次给油。

图1 双线式集中干油润滑系统Fig.1 Two-line centralized dry oil lubrication system

1.2 双线式集中干油润滑系统弊端

传统双线式集中干油润滑系统弊端如下:

(1)系统由两条管路交替供油,靠压差控制换向阀换向、为各润滑点供油,如果管路出现泄漏、差压建立不起来,则无法换向,系统所有润滑点均不能得到润滑。

(2)出现润滑点堵塞、分配器活塞卡死等故障时,不能及时发现及时预警,机械设备易因润滑不足引发故障。

(3)不能精确控制供脂量,会造成油脂的不必要浪费。

(4)为保证分配器换向到位,主管压力设置高(一般设置为25 MPa),易造成管线泄漏。

(5)干油桶内最低液位与电动润滑泵连锁,当主管线大量漏油时不能及时监控,易造成整桶干油泄漏才会停泵。

(6)工作环境差,高温、多氧化铁皮的工况环境下维修困难;同时在冷床设备运转区域内,难以做到每班点检巡查。

1.3 改进理念及思路

为保证设备正常运行,杜绝油脂的跑冒滴漏,减少因润滑引起的设备故障,实现精确给油,并提高智能化点检程度,降低运转设备周围点检产生的安全隐患,提出一种载波型智能集中润滑系统,对步进式冷床干油集中润滑系统进行改造,保证将干油可靠地注入润滑点,增加润滑效果、降低油脂消耗、降低点检员劳动强度,实现干油集中润滑逐点给油、定时、定量、堵塞报警等智能化功能。并结合现场机械轴承座大小、安装位置、润滑点给油量要求,进行干油润滑系统智能化升级改造。

2 载波型智能干油润滑系统

2.1 系统组成

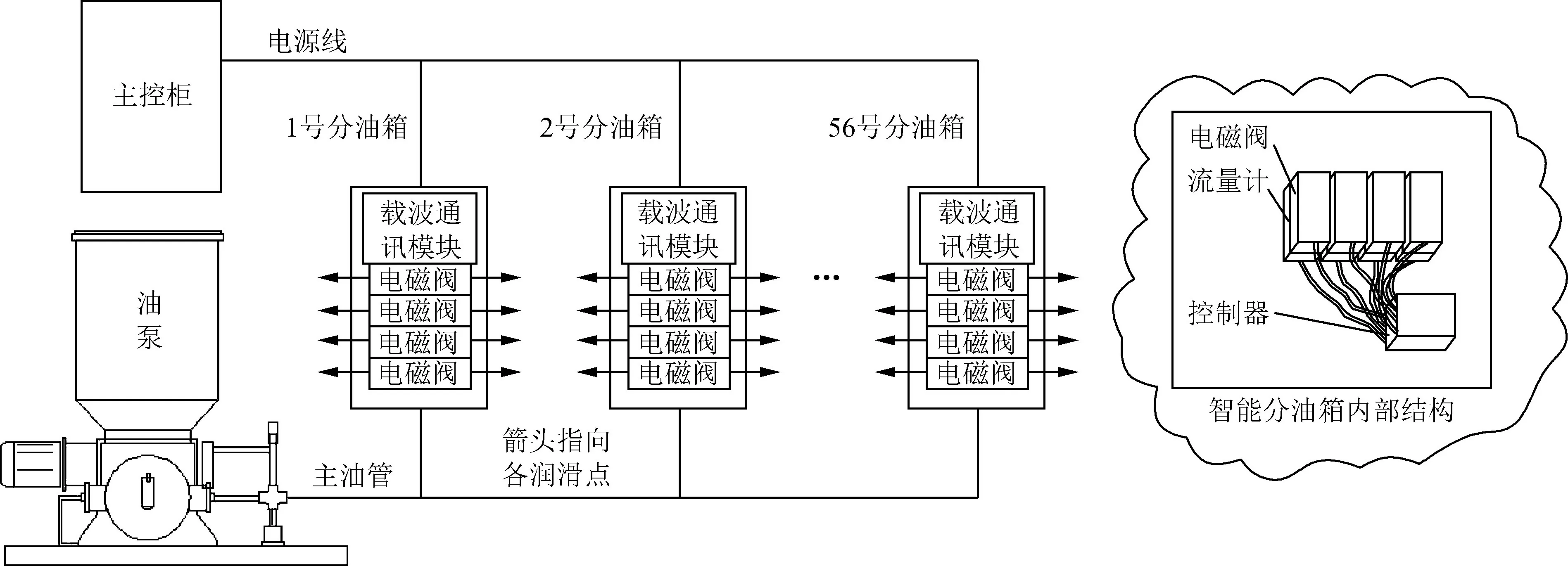

载波型智能干油集中润滑系统主要由电气主控设备、主泵系统、智能分油箱、集油块等组成(图2)。

图2 载波型智能干油润滑系统组成Fig.2 Composition of carrier type intelligent dry oil lubrication system

电气主控设备(主控柜)采用SIEMENS S7-200 PLC及触摸屏为主要控制元件,可设置、调整、显示润滑周期、润滑油量等系统各种参数,显示各润滑点的供油情况,出现故障时能指明故障点的位置、性质。在主控柜上,可选择自动/手动模式,自动模式下,润滑系统与主机设备连锁,自动运行;手动状态下,可通过触摸屏对指定点进行润滑。主控柜内安装有上位载波通讯板,与智能分油箱内载波通讯控制模块采用电力线进行载波通讯传输,现场检修方便。

主泵系统包含补油泵、主油泵(一用一备)、液位检测、换向阀、压力检测元件、油桶电加热系统。

智能分油箱主要由分油箱箱体、电磁阀组、载波通讯控制模块、流量检测开关等组成。

集油块固定在冷床推杆上,一端与分油箱电磁阀通过胶管相连,一端与现场滚轮给油点通过硬管相连,起到接头连接的作用,方便推杆的整体拆装检修(图3)。

图3 载波型智能干油润滑系统设备安装Fig.3 Equipment installation of carrier type intelligent dry oil lubrication system

2.2 智能集中干油润滑系统控制原理

智能集中干油润滑系统对所有智能分油箱进行统一编号(1~56号),程序内按编号设定相应地址,无重复。主体设备正常运行时进行润滑周期计时,有润滑点的润滑周期到时,执行以下动作:

(1)首先由主控柜向高压油泵输出启动指令,高压油泵开始工作并将油脂输送到“主油管”。

(2)系统压力至设定最低值后,主控制柜输出“开始润滑”指令,在“开始润滑”指令中,包括要润滑的点编号、要补加的润滑油量等信息。

(3)各智能分油箱在接到“开始润滑”指令后,首先从1号箱1号润滑点开始,1号电磁阀得电打开,按照程序设定的时间给1号点注油,同时1号点流量传感器监控润滑点的供油状态,润滑点堵塞时报警系统动作,输出报警信号,同时监控记录故障信息;到供油时间后,主控系统发出指令使1号电磁阀关闭,2号电磁阀得电打开,给2号润滑点供油;2号润滑点供油结束后关闭,3号电磁阀打开给3号润滑点供油,依次循环按照主控柜发出的指令进行下去,直到最后一个56号润滑箱的第7个润滑点供油完毕,主油泵自动停止,系统进入等待延时,待延时周期到后系统再次进入新的供油周期。润滑点的堵塞报警信息同时显示在主控柜画面上。

(4)每一次运行后,系统自动记录故障信息,可通过主控柜画面查询各点润滑堵塞情况。可设置、修改润滑周期、各润滑点的给油量。系统压力检测与系统连锁,如系统主管压力在设定时间内未达到设定值,显示压力低报警并及时停泵,可能存在主管路泄漏故障。为保证冬季油脂的输送性能,可通过缠绕式电加热伴热带进行加热。

(5)智能分油箱以单片机为核心,包括I/O接口和通讯接口,如图4所示。每个智能分油箱配4个电磁阀分别向7个润滑点给油。每个智能分油箱需要一个唯一的编号地址,电磁阀也相应有唯一编号,所有通讯命令按照编号访问。现场智能分油箱内的载波通讯模块接收主控柜的工作指令,控制相应电磁阀开关,完成各润滑点的供油,供油过程中各参数也由载波通讯模块上传主控柜。

图4 载波型智能干油润滑系统控制原理图Fig.4 Control schematic diagram of carrier type intelligent dry oil lubrication system

2.3 智能集中干油润滑系统改造后的效果

(1)系统主控程序简单,易操作,参数设定画面简洁(图5)。通过各级菜单进入相关操作控制;如在“循环周期”内设定给油自动加油周期,系统自动按周期启停;如在“持续时间”内设定智能分配箱内单个电磁阀最大得电时间,并与“润滑油量”设定相匹配,可避免因现场管线漏油、阀心卡死等故障而产生大量干油泄漏;在“泵站设置”内选用1号或2号泵,加热器自动运行参数设定等;可在“润滑进行”、“润滑记录”、“点状态查询”等状态下检查实时、历史过程中润滑记录。

图5 系统主控程序界面Fig.5 Interface of system main control program

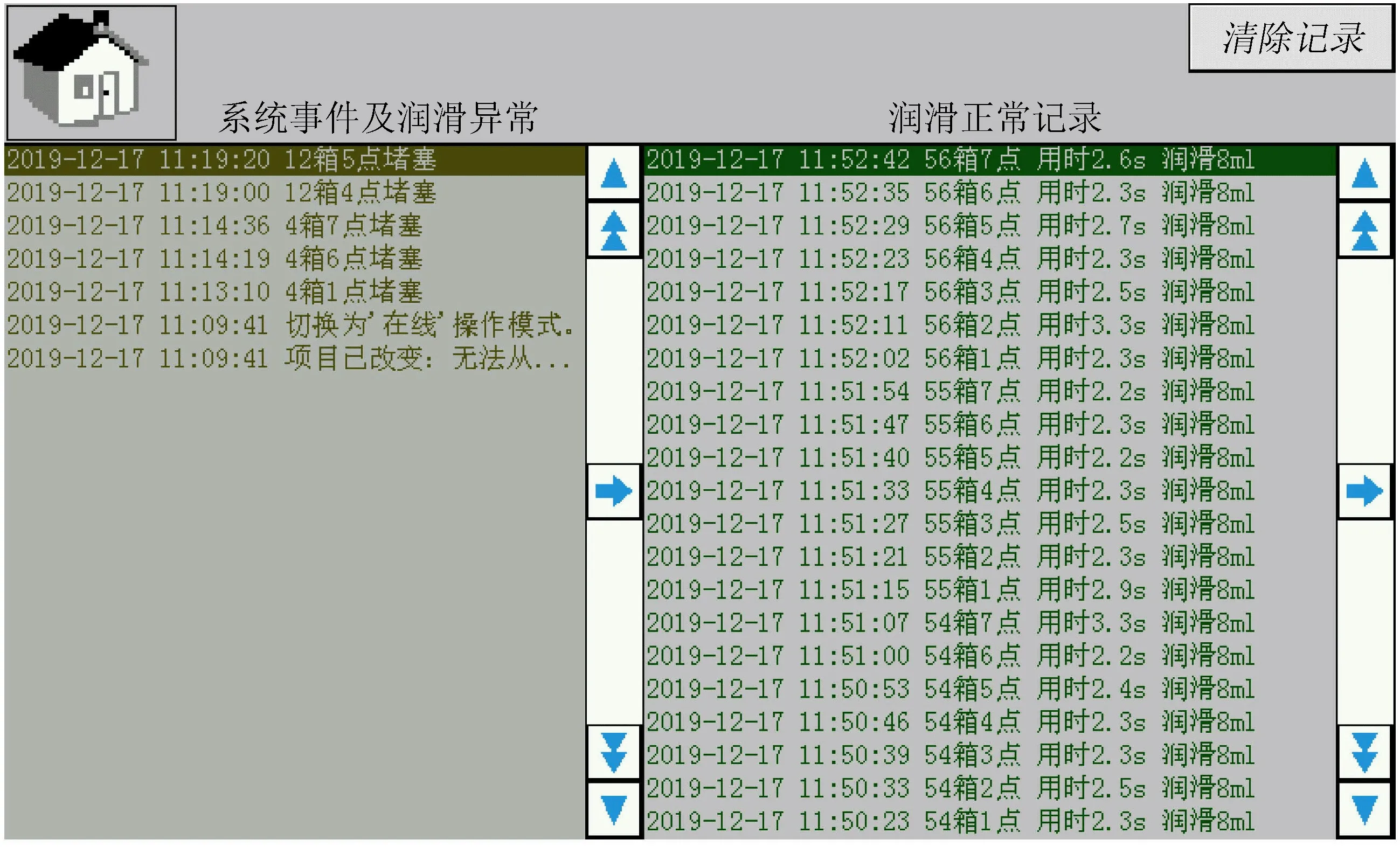

(2)采用逐点供油、逐点检测的监控方式。每次只打开一个电磁阀,为一个润滑点供油,可以保证每个润滑点有足够的供油压力,系统压力由改进前的25 MPa降低至15 MPa,无论润滑点距离油泵远近,都能得到可靠供油。为各润滑点供油时,同时检测供油量和供油压力,可以及时发现主管路泄露和支管路堵塞故障,实时给出报警信息,方便及时维护维修,避免冷床设备故障(图6)。

图6 润滑异常和正常记录界面Fig.6 Abnormal and normal lubrication record interface

(2)定时定量供油。通过图7所示界面,系统中所有润滑点的润滑周期、每周期补油量,都可以单独设置,满足冷床所有润滑点对润滑周期和每周期补油量的不同要求。

图7 每次润滑量设置界面Fig.7 Interface for setting lubrication amount of each time

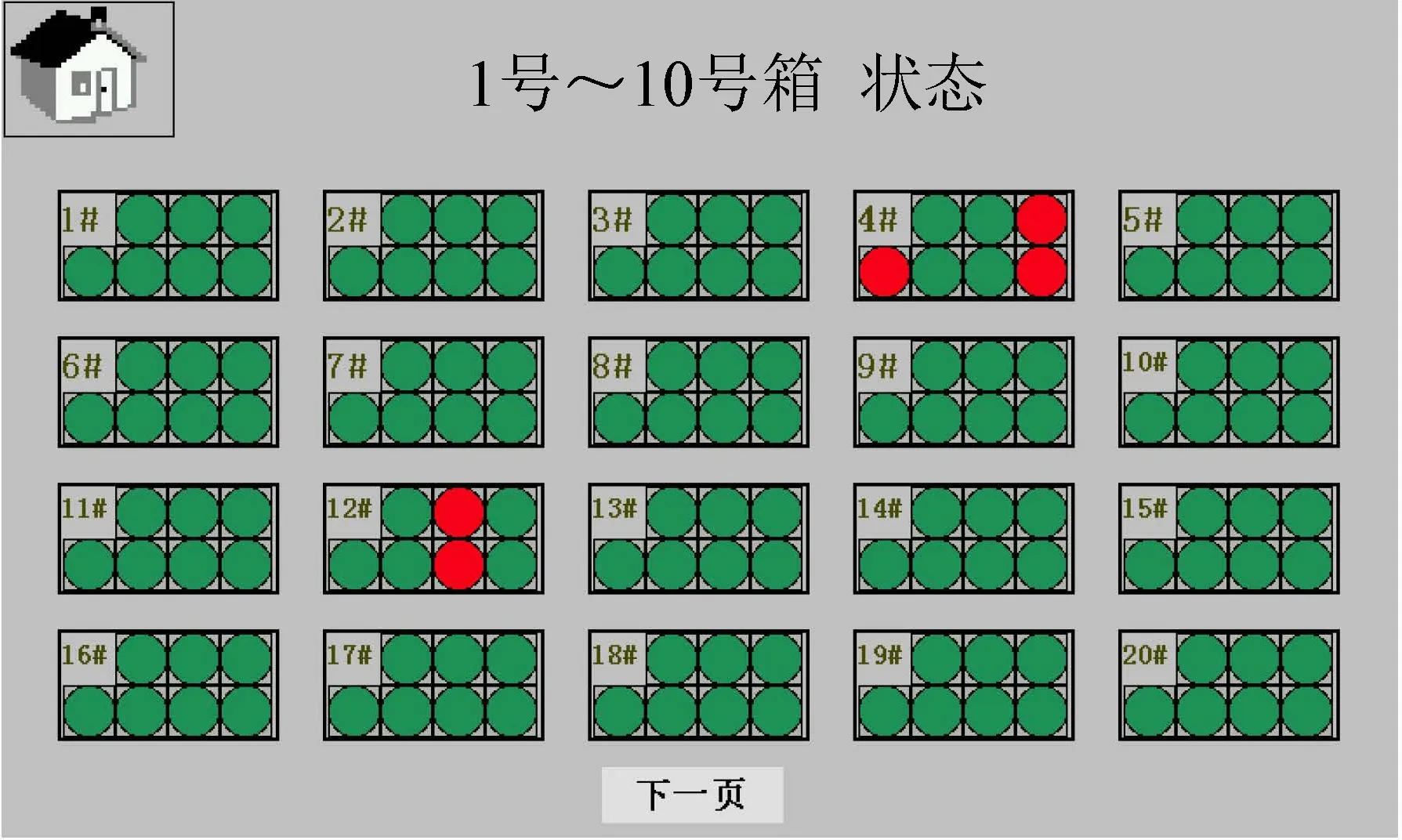

(3)远程智能信息监控。如图8所示,设备人员可在主控柜画面上查询所有润滑点的工作状态(绿色为“正常”,红色为“异常”),并与主报警画面(图5)信息相对应。对润滑异常点可以进行重点点检、维修,大大节约点检时间,由原先盲目的大面积点巡检改变为故障点快速定位、分主次点检。

图8 远程智能信息监控界面Fig.8 Remote intelligent information monitoring interface

(4)载波通讯。采用载波通讯技术,简化了从主控柜到现场的专用通讯线路,系统结构简单,工作稳定,部件检修更换方便。用动力线完成监控信息传递,使得电气控制线路简单,维修方便。系统模块过滤50 Hz/60 Hz工频信号及其谐波,抑制瞬时电压冲击,抑制电力线上的电磁干扰,使通讯、工作更加稳定。

3 结 论

(1)智能干油润滑系统采用PC,PLC技术同智能给油器、流量传感器相结合,编写系统主控程序和操作界面,操作容易,参数设定界面简洁明了;采用逐点供油、逐点检测的监控方式,每次只打开一个电磁阀,为一个润滑点供油,保证每个润滑点有足够的供油压力,系统压力由改进前的25 MPa降低至15 MPa,无论润滑点距离油泵远近,都能得到可靠供油,实现了定时定量供给;采用载波通讯技术,简化了从控制柜到现场的专用通讯线路,系统结构简单,工作稳定,部件检修更换方便。

(2)步进式冷床智能干油集中润滑系统自改造升级运行一年多来,系统工作稳定,智能化程度高,润滑点故障报警准确率高,给油量设定调整方便,故障点查找容易,杜绝了传统双线型集中润滑系统的弊端;同时维护量小,减少了干油脂跑冒滴漏现象,大大降低运转区域点巡检强度和点巡检作业风险,取得了较大的经济效益和社会效益,为冷床机械设备稳定运行提供了保障,并逐步应用于其他大型设备的集中润滑智能化改进。