聚晶金刚石复合片激光抛光工艺研究

王建武 陈学兵 黄金刚 赵 盼 贾志新

(①北京科技大学高等工程师学院,北京 100083;②北京科技大学机械工程学院,北京 100083;③北京深迈瑞医疗电子技术研究院有限公司,北京 100085)

聚晶金刚石属于超硬材料,具有超高硬度、耐磨性以及热稳定性好等特性。而聚晶金刚石(PCD)复合片是在硬质合金基底上,以钴、镍等金属粉末作为粘结剂,通过超高压高温烧结一层0.3~0.7 mm厚的金刚石微粉制成。它既具有硬质合金的韧性和强度,又具有金刚石的硬度、耐磨性和热稳定性。同时,由于PCD 单晶微观排列的无序性、无解理面,宏观上的无方向性,制作而成的刀具的韧性和抗断裂能力比单晶制作的刀具大幅度提高,刀具发生磨损后,聚晶会不断露出新的晶体,使刀具呈现优良的切削性能,特别适合有色金属、复合材料高速精密切削[1]。

PCD 刀具制作时,PCD 层表面粗糙度的大小直接关系到刀具后期使用时切削性能及切削质量的好坏,但是PCD 层表面小区域的抛光加工一直是个亟待解决的难题。目前,PCD 表面抛光的常用方法有:金刚石砂轮磨削加工[2]、电火花加工[3]及激光加工[4]等。当需要达到较高抛光精度时,金刚石砂轮磨削的方法成本太高,而电火花加工由于PCD复合片导电性差而造成加工效率极低,传统激光抛光存在较大的热效应以及精度的不可控性,而飞秒激光加工具有热影响区小、无融化区、无冲击波和无裂纹等优点,广泛应用于精密加工[5]。

美国堪萨斯州立大学Lei S 教授[6]使用钛宝石飞秒激光在硬质合金车刀具前刀面的刀-屑区加工了微孔阵列。日本大阪大学的Enomoto T和 Sugihara T[7]利用飞秒激光技术在铣刀刀片前刀面靠近切削刃处加工出一定密度的沟槽型微织构。西安工业大学的朱鹏飞等人[8]采用飞秒激光(λ=515 nm,f=4 kHz)和对单晶硅进行微结构抛光实验。利用数码显微镜和表面轮廓仪对被抛光面的形貌和粗糙度进行检测,采用单因素方法分析了激光能量密度、光斑重叠率和扫面方式对抛光质量的影响规律,采用正交试验方法直观地分析各因素在抛光效果中所占的比重。

飞秒激光非常适合超硬材料的加工和微小范围的精细加工。但是关于飞秒激光加工技术的研究大部分停留在对特定材料进行抛光以及去除机理的探索,而对于聚晶金刚石材料的飞秒激光抛光目前尚未见报道。因此,开展飞秒激光抛光聚晶金刚石的工艺研究,对飞秒激光抛光聚晶金刚石材料提供合理的工艺参数和技术支持具有重要指导意义。

1 试验条件及方法

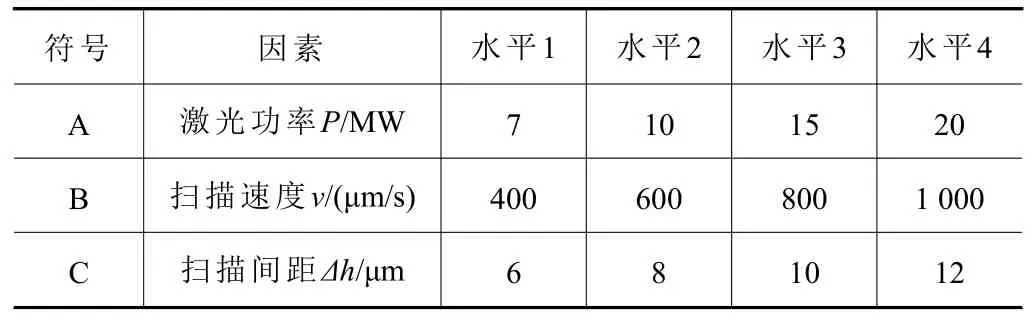

本试验在自行设计的飞秒激光加工系统上进行,使用的激光器为美国光谱物理Spectra Physics 公司生产的Spitfire 飞秒激光器,脉冲宽度τ=130 fs,重复频率1 kHz,光束直径7 μm。试验时PCD 复合片平放在工作台表面的透明玻璃片上,利用VB 编写的加工控制软件控制试件与聚焦光斑的相对运动。通过光闸开光控制烧蚀时间以调节作用在试件上的激光脉冲数。通过旋转格兰激光棱镜改变分束比来连续调节入射激光功率,利用显微物镜聚焦,并使用激光功率计测量激光输出功率。实验材料为国产的PCD 复合片,PCD 层表面粗糙度为500 nm。DM10C型PCD 复合片,规格为Φ42-H1.6-T0.5(直径42 mm,总厚1.6 mm,PCD 厚度0.5 mm,颗粒度10 μm)。试验结束后用Dektak150 型表面轮廓仪测定已抛光区域的线粗糙度,并根据实验参数计算出平均抛光效率。进行抛光实验时,着重研究激光功率、扫描速度、扫描间距对PCD 复合片抛光后的表面粗糙度、抛光效率的影响,做三因素四水平正交实验,构造L16(45)型正交表进行试验,工艺参数如表1 所示,正交试验设计如表2 所示。

表1 正交试验工艺参数

表2 正交试验设计

2 实验结果

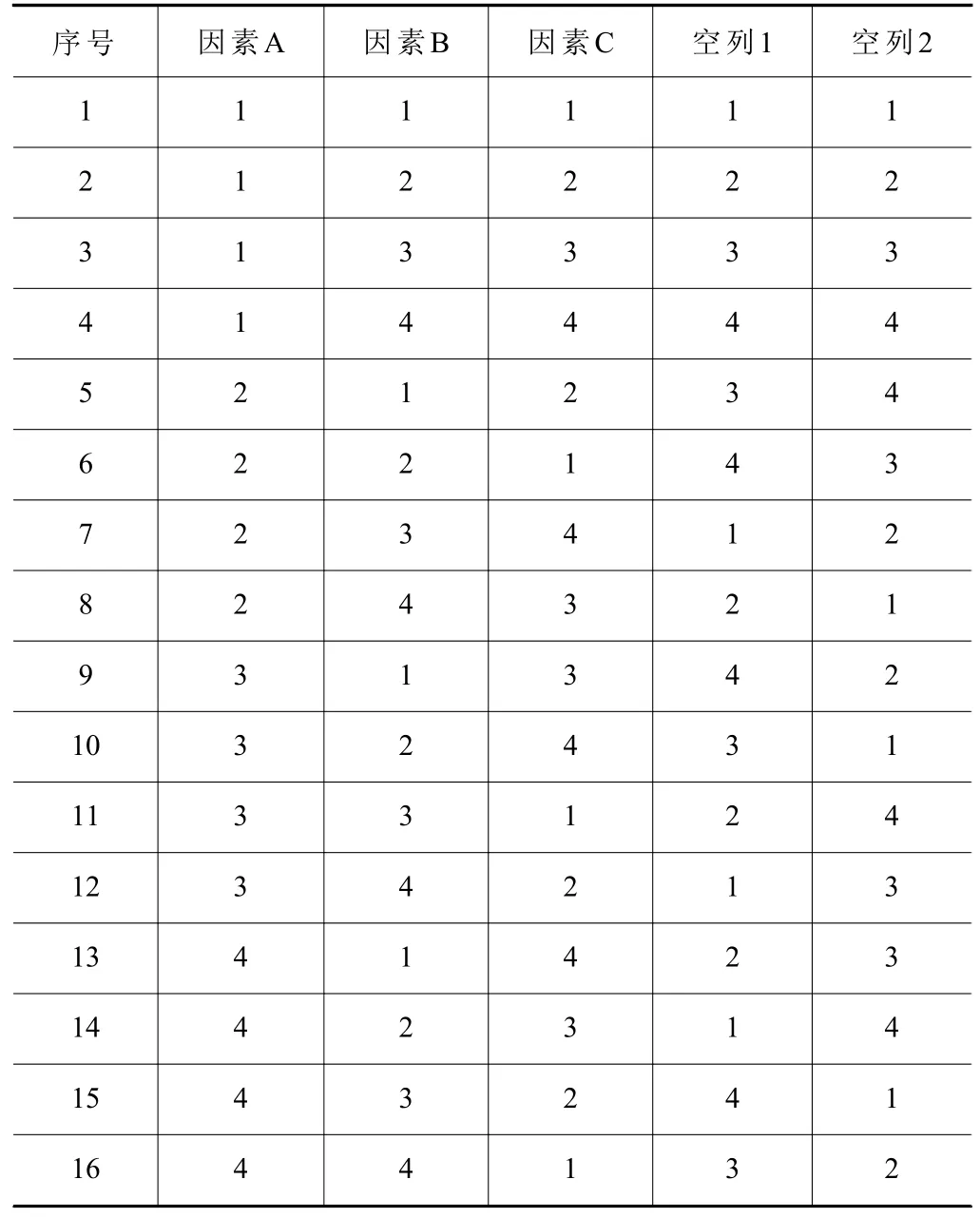

根据L16(45)型正交表进行16 组飞秒激光抛光试验,表中空列一般作为误差项,不同试验参数下测量抛光后表面粗糙度和烧蚀深度,然后根据实验参数计算抛光效率。以粗糙度和抛光效率为两大试验指标来记录试验结果。

试验结果如表3 所示。由表3 正交试验结果可以看到,抛光后表面粗糙度最小值为33.95 nm,最大值为101.70 nm;抛光效率最大值为5 883 μm2/s,最小值为2 326 μm2/s。可见不同参数下飞秒激光抛光PCD的抛光质量与抛光效率差别较大,这对刀具材料表面质量及尺寸精度的控制有重要影响。抛光效率过低,材料的加工效率降低;粗糙度过大会给后续加工带来难度。因此,需要从不同角度分析参数对抛光质量和抛光效率的影响来优化加工工艺。

表3 PCD 激光抛光正交试验结果

3 分析与讨论

3.1 直观分析

直观分析法是指通过计算极差R的大小来判断各因素对试验指标影响程度的大小,以简单直接的方式选出因素的最优组合。

式中:R为极差,极差描述了不同因素下试验指标分散程度的大小。若极差R值越大,则表示该因素水平在试验范围内的变化会造成试验指标在数值上更大的波动,因此,R值最大的因素对试验指标影响最大;Ki表示同一因素下水平为i时所得试验目标数值累加的统计量;ki表示同一因素的水平为i时所得结果的算术平均值,即ki=Ki/4。下面,需要分别对粗糙度和抛光效率这两个试验指标进行直观分析。

表4 为不同参数对抛光后表面粗糙度影响的直观分析表。

表4 粗糙度直观分析表

根据试验结果,作不同因素水平与粗糙度的趋势图,如图1 所示。

图1 因素水平与粗糙度的趋势图

由图1 可以看到,对于粗糙度影响因素的主次为扫描速度、扫描间距、激光功率,最优方案为B4C4A1。

以同样方法对抛光效率作直观分析,并依据试验结果,作不同因素水平与抛光效率的趋势图,分别如表5和图2 所示。

图2 因素水平与抛光效率的趋势图

表5 抛光效率直观分析表

由趋势图看到,对抛光效率的影响因素主次为扫描速度、扫描间距、激光功率,最优方案为B4C1A4。

由于本试验的两个试验指标中,粗糙度占主要地位,而抛光效率占次要地位,所以利用综合平衡法获取最优方案为B4C4A1,按最优方案进行激光抛光PCD 复合片试验,工艺参数为激光功率7 MW、切割速度1 000 μm/s、扫描间距12 μm。测得该工艺参数下粗糙度为33.99 nm,抛光效率为5 816 μm2/s。粗糙度接近于正交试验最小值,且切割效率得到了提高。

然而笔者发现,直观分析方法虽然简单明了,工作量也较少,但其不能区分因素各水平所对应试验结果间的差异,同时也不能提供一个标准用来考察各因素对试验指标的影响是否显著,因此需要对试验结果进行方差分析。

3.2 方差分析

方差分析[9]是把改变因素水平所引起的试验指标间的差异与误差变化引起的试验指标间的差异区分开来的一种数学方法,即首先把试验数据结果总的偏差平方和(ST)分解为各因素的偏差平方和(SA、SB、SC)与误差的偏差平方和(Se),然后计算出自由度与均方,最后利用F 检验进行显著性判断,从而通过方差分析的方法来完成定量分析判断。

试验中将空列当成误差列,采用式(2)~(6)计算出总偏差平方和ST、总自由度fT,以及因素A的偏差平方和SA、自由度fA和均方VA:

式中:n为正交试验组数;m为水平数;r为水平重复数;kp1为第1 列p水平试验结果;T为试验结果之和;nA为A 因素水平数。

利用上述方式计算出因素B、因素C 以及空列的偏差平方和、自由度及均方,分别对粗糙度、抛光效率的试验结果进行方差分析,然后把偏差平方和最小的因素作为新的误差项从而构成新的误差Se′,最后进行显著性判断(α=0.05),并用*表示。

结果如表6、表7 所示。表中α为显著性水平,Fα的数值可通过查F 分布表获取。从表6 中可以看到,扫描速度对粗糙度有显著影响,这与趋势图图1的情况基本吻合。扫描速度对粗糙度影响显著可以理解为由于扫描速度既决定着激光能量作用时间的长短,又决定着扫描方向上的斑重叠率。从表7 中看到,扫描速度对抛光效率有显著影响,可以解释为扫描速度决定着抛光过程的时间长度。扫描间距对抛光功率也具有较为显著的影响,可以解释为间距的大小会影响激光移动的路程长短,进而影响抛光所需要的时间。

表6 粗糙度方差分析表

表7 抛光效率率方差分析表

3.3 机理分析与讨论

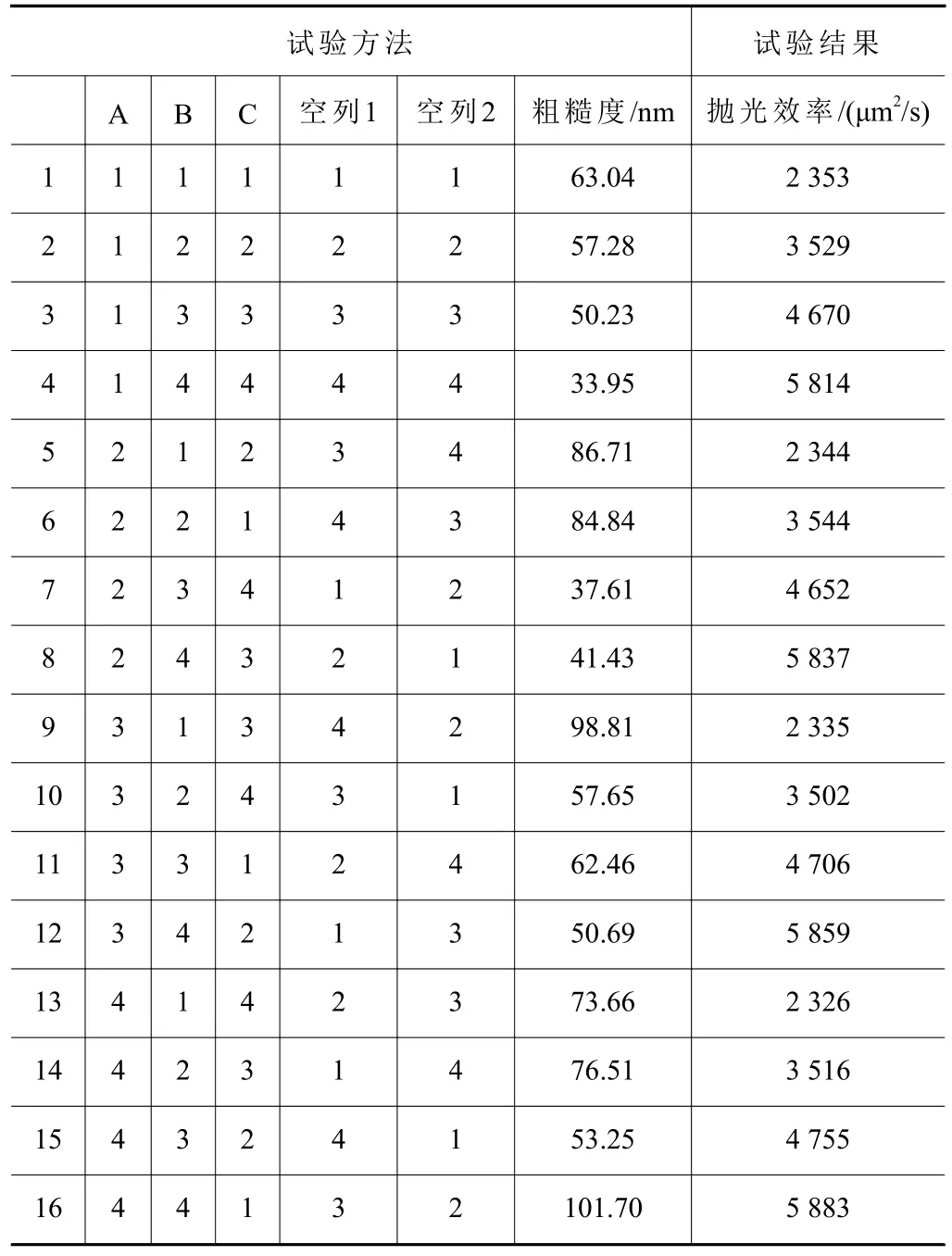

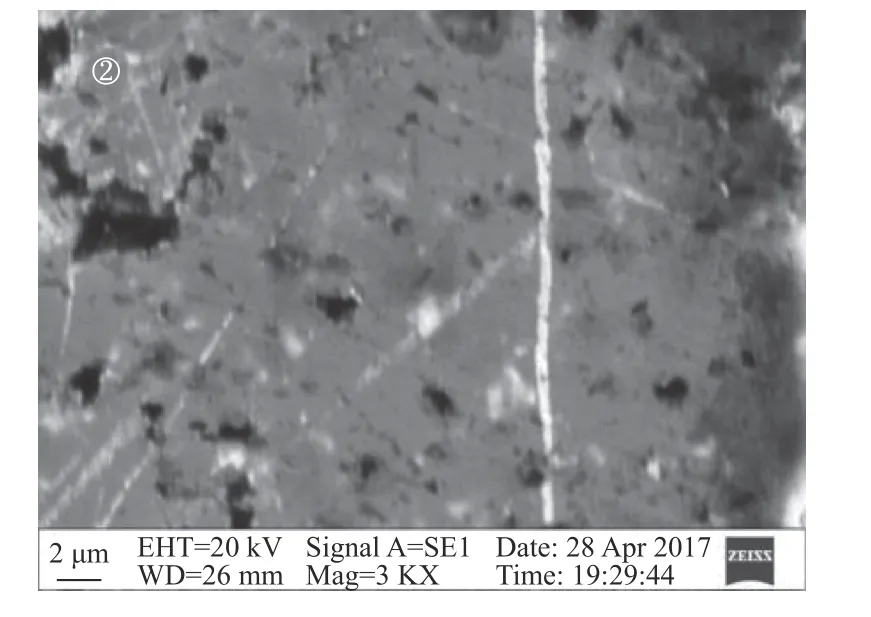

试验在研究飞秒激光抛光PCD 复合片工艺的同时,利用扫描电子显微镜检测PCD 复合片样件抛光后的表面形貌(如图3~6)和元素能谱(如图7),从而进行了关于飞秒激光抛光PCD 复合片机理的相关探索。

图3 PCD 复合片表面形貌全览

由图4 可以看出,PCD 复合片初始表面比较粗糙,且表面微结构具有比较尖锐的棱角;PCD 复合片已抛光区域的边缘(图5)貌似形成了一层新物质包裹在材料表面;PCD 复合片已进行过飞秒激光抛光的表面(图6)平整度提高,同时材料初始表面微结构的尖锐棱角被加工为圆弧状,增加了表面的整体光滑性;如上所示抛光后的区域与烧蚀斑电子显微镜图对比可以发现,抛光后的表面与烧蚀斑过渡区结构较为相似,所以此条件下的飞秒激光抛光主要是以弱烧蚀为主,热效应不明显,符合“冷”加工机制。

图4 PCD 复合片初始表面

图5 PCD 复合片已抛光区域边缘

图6 PCD 复合片已抛光区域

由图7 可以看出,PCD 复合片初始表面只有碳元素;PCD 复合片已进行过飞秒激光抛光的表面含有少量钴元素和氧元素;PCD 复合片已抛光区域的边缘表面含有极少量的氧元素。由于在抛光区域的中心和边缘都出现了氧元素,所以在飞秒激光抛光PCD的过程中不单是纯粹的融化和蒸发的热作用,还包括PCD 与空气中的氧气发生化学反应。

图7 抛光后PCD 表面元素能谱图

通过以上分析可以得出,飞秒激光抛光PCD是表层材料蒸发和光化学作用等综合起来形成的结果。

4 结语

(1)通过飞秒激光抛光PCD 复合片正交实验,对数据进行直观分析和方差分析,获得了较优的激光抛光参数,验证了各因素对目标参数的显著性影响,两种分析方法结果基本保持一致,优化了PCD复合片的激光抛光工艺。

(2)使用飞秒激光抛光PCD 可以获得相对传统加工工艺更好的表面粗糙度和抛光效率。扫描速度对粗糙度和抛光效率都有显著影响,对粗糙度的影响可以理解为由于扫描速度既决定着激光能量作用时间的长短,又决定着扫描方向上的光斑重叠率;对抛光效率的影响可以理解为扫描速度决定激光移动的快慢,并且扫描间距也会影响抛光需要的总时间,实验中选用7 MW 激光功率、1 000 μm/s 扫描速度、12 μm 扫描间距的工艺参数获得了粗糙度为33.95 nm的优良PCD 复合片。

(3)经过抛光后的PCD 复合片表面粗糙度显著提高,经过抛光后已抛光区域边缘含有少量氧元素,表明抛光过程中PCD 与空气中的氧气发生了化学反应;抛光后表面微结构的变形过程和机理有待进一步研究。