淬火介质浓度对45钢淬硬层深度及组织性能的影响

沈明 李少雨 钱航 张阳

(中航卓越锻造(无锡)有限公司,江苏214183)

收稿日期:2021-09-23

45钢是在我国应用最普遍的碳素结构钢之一,它具有良好的综合力学性能,如较高的强度、塑性和韧性,还具有很好的切削加工性能和热成型性能,广泛应用于齿轮、轴等受力零部件。但45钢水淬具有较大的变形和开裂风险,而油冷又不能获得较好的淬硬性,同时其淬透性又很低。水基淬火介质是一种冷却能力介于水和油之间的新型淬火介质,高温时其冷却能力接近水的快速冷却能力,低温时冷却能力接近油的慢冷性能,且具有无毒、无污染、成本较低等特点,在提高45钢的零件质量、降低工艺成本等方面具有很好的效果[1-4]。为了获得45钢冷却效果最佳时的淬火介质浓度,本文研究了不同浓度淬火介质对45钢组织和性能的影响。

1 试验材料与试验方法

1.1 试验材料

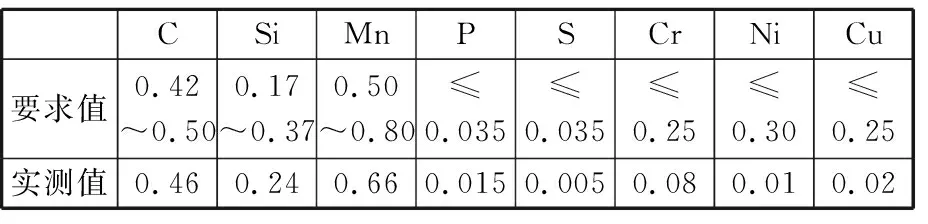

45钢淬火试验用试样为90 mm×90 mm×90 mm的方形试块,所有的淬火试验用方形试块都从同一样件上制取。样件原材料采用电炉(EAF)+精炼炉(LF)+真空脱气(VD)+连铸(CC)方式冶炼,然后原材料经锻造、轧制成环和锻后热处理等后再切成试验用的方形试块,其化学成分如表1所示,满足GB/T 699—2015《优质碳素结构钢》要求。

表1 45钢化学成分(质量分数,%)Table 1 Chemical composition of 45 steel(mass fraction, %)

1.2 试验方法

根据文献记载[5],45钢材料临界相变Ac1温度约为724℃,Ac3温度约为780℃,而其淬火加热温度一般选择在Ac3+(30~50)℃之间。在实际操作中,考虑到零部件尺寸效应和形状复杂因素等,对于结构简单的大尺寸零部件的淬火加热温度一般选择在上限,对于结构复杂的小尺寸零部件的淬火加热温度一般选择在下限,且需要考虑淬火冷却过程中变形和开裂的风险。考虑到本试验选用的试样形状及尺寸,并参考GB/T 699—2015《优质碳素结构钢》规范,本试验选择的45钢淬火加热温度为840℃。然后将已经制备的90 mm×90 mm×90 mm的方形试块在该温度下保温3 h后,分别在不同浓度的淬火介质中冷却,淬火介质浓度如表2所示。试块冷却后,按照GB/T 230.1—2018《金属材料 洛氏硬度试验 第1部分:试验方法》测定经过不同浓度淬火介质冷却后的硬度梯度及相对应的金相组织。

2 试验结果

2.1 淬硬层深度

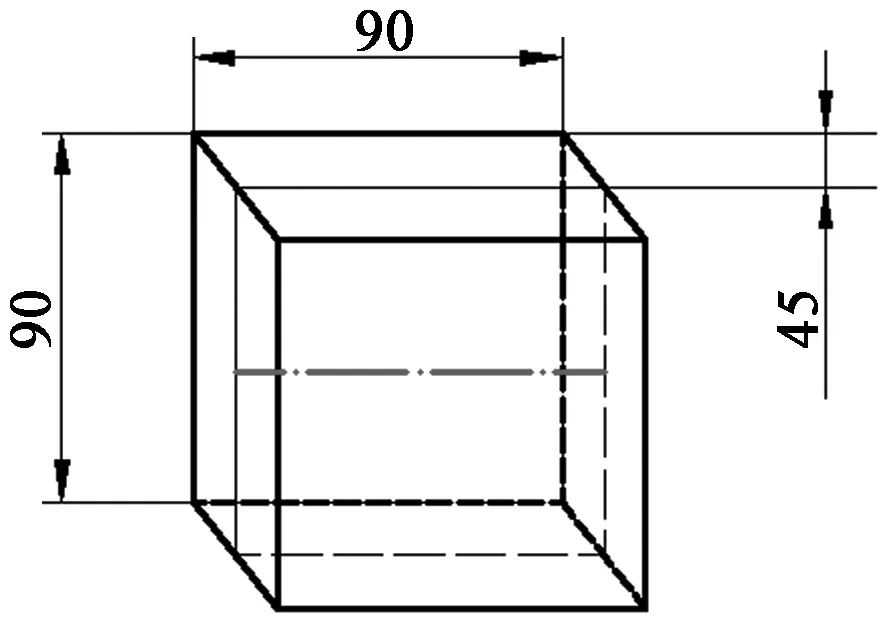

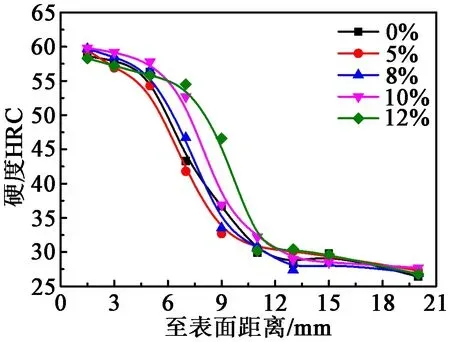

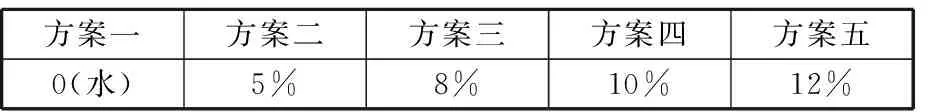

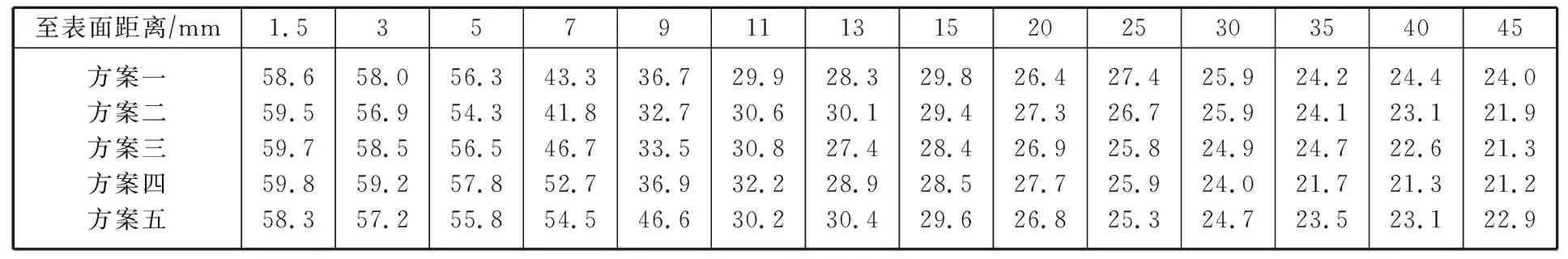

将在不同浓度淬火介质中冷却的试样沿中线一分为二,分割成两个尺寸均为45 mm×90 mm×90 mm的试样,如图1所示。然后任选一个剖分后的试样,并沿分割面中间位置测量试样的洛氏硬度,即沿图1所示点线位置检测淬火后试样的硬度梯度变化。表3为在不同浓度淬火介质中冷却的45钢试样从表面至心部的硬度检测结果,图2为45钢淬火表面到至表面距离20 mm处的硬度变化曲线。

图1 硬度检测位置Figure 1 Hardness test position

图2 不同浓度淬火介质冷却后45钢试样的洛氏硬度Figure 2 Rockwell hardness of 45 steel samples cooled by different concentrations of quenching medium

从表3和图2可以看出,不论是水还是不同浓度淬火介质,对于45钢而言,距淬火表面5 mm内硬度高于50HRC,当距淬火表面距离大于11 mm后,试样心部硬度变化很小,而在5 mm到11 mm之间的区域,45钢硬度很快降低,但当淬火介质浓度大于10%时,距淬火表面7 mm内硬度变化不大,都在50HRC以上。即淬火介质浓度对45钢的淬硬层深度有显著影响,且随淬火介质浓度提高,45钢淬硬层深度逐渐增加。

表2 45钢淬火冷却时的介质浓度Table 2 Medium concentration for 45 steelduring quenching and cooling

表3 不同浓度淬火介质冷却的45钢HRC硬度Table 3 HRC of 45 steel cooled by different concentrations of quenching medium

2.2 金相组织

图3为在不同浓度淬火介质中冷却的45钢表层金相组织。由图3可知,45钢在不同浓度淬火介质中冷却后其表层组织基本为马氏体组织,但随着淬火介质浓度的升高,马氏体板条尺寸变得更加细小,且残余的奥氏体含量逐渐减少。当淬火介质浓度超过8%时,在图3的金相组织中已经很难发现残余奥氏体的存在,而淬火介质为水时,金相组织中明显有少量的残余奥氏体存在。

图3 不同浓度淬火介质冷却后距淬火表面3 mm的组织Figure 3 The microstructure at the position of 3 mm away from the hardened surface after cooling with different concentrations of quenching medium

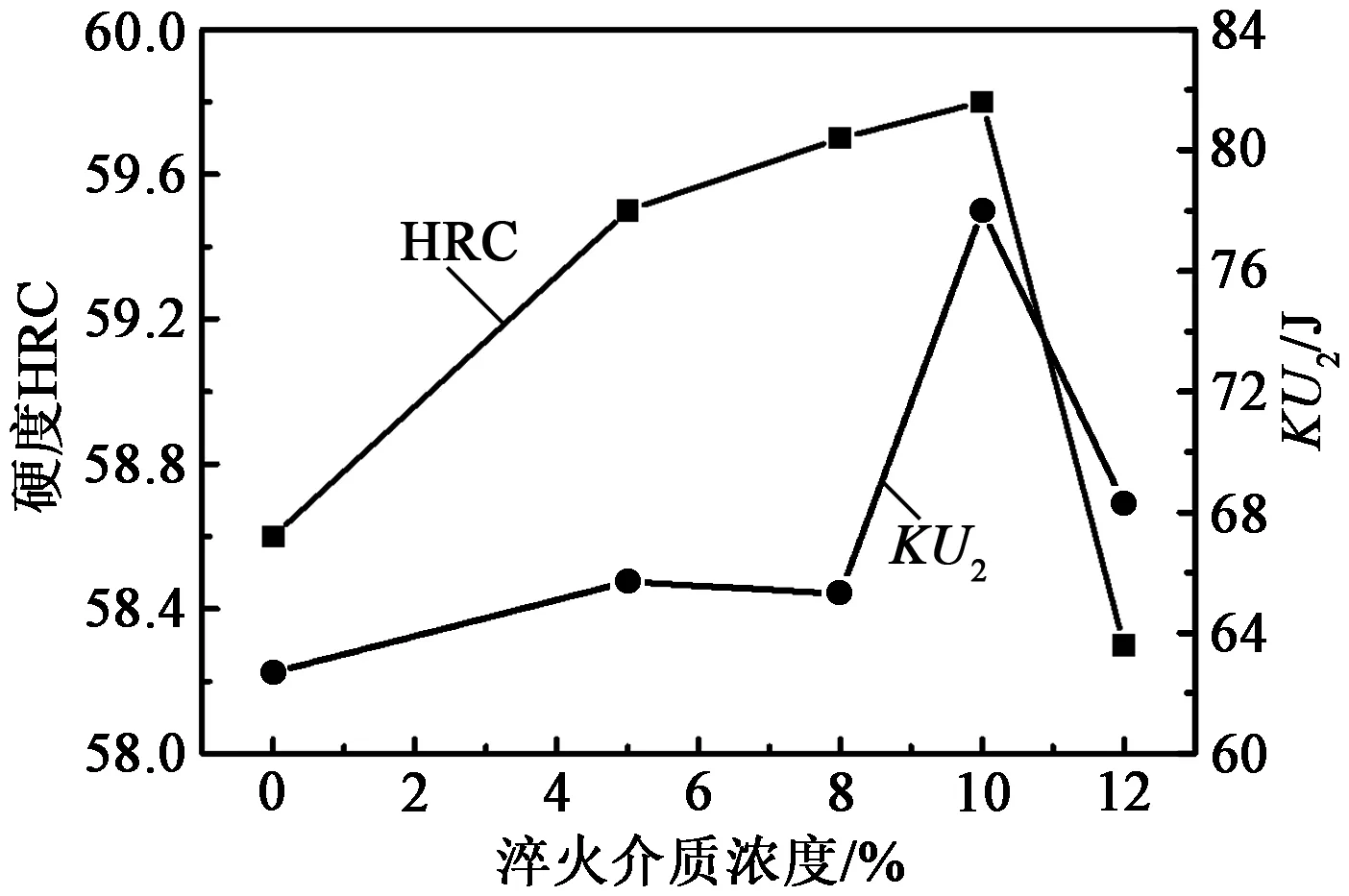

2.3 表面硬度及冲击性能

将图1所示剖分后没有用来检测硬度梯度的试样在600℃回火保温3 h,然后检测距试样淬火表面10 mm位置的冲击性能。表4所示为采用不同浓度淬火介质冷却的试样回火后在距淬火表面10 mm位置的冲击性能,图4所示为采用不同浓度淬火介质淬火后试样表面的硬度及冲击性能。从表4和图4可以看出,添加淬火介质能有效改善45钢材料的淬火效果,即淬火介质不仅能提高45钢距淬火表面10 mm处的冲击性能,还可以改善冲击吸收能量值的均匀性,且随淬火介质浓度升高,试样表面硬度变化规律和冲击性能变化规律基本一致,都是随着淬火介质浓度的升高而升高,当淬火介质浓度达到10%时,硬度和冲击性能达到最大,然后随淬火浓度升高而降低。

图4 表面硬度和冲击性能与淬火介质浓度的关系Figure 4 Relationship between surface hardness andimpact properties and quenching medium concentration

表4 不同浓度淬火介质冷却的45钢冲击性能Table 4 Impact properties of 45 steel cooled by different concentrations of quenching medium

3 试验结果分析

3.1 不同浓度的淬火介质对45钢淬硬层深度的影响

根据表3和图2结果可知,当淬火介质浓度为5%时,45钢在淬火介质中的淬硬层深度比在水中的淬硬层深度要小,而当淬火介质浓度大于等于8%时,45钢在淬火介质中的淬硬层深度则比在水中的淬硬层深度要大,且随淬火介质浓度的升高,45钢方形试块的淬硬层深度逐渐增加。但在距试块淬火表面5 mm内的范围内,试块硬度则是先随着淬火介质浓度的升高而升高,且当淬火介质浓度为10%时,试块硬度达到最高,然后随着淬火介质浓度的升高,距试块淬火表面5 mm内位置淬火后硬度降低。国内有部分学者也对不同淬火介质的影响做过一些研究[6],这可能和水基淬火介质的冷却特性有关,即高温时水基淬火介质冷却能力接近水的快速冷却能力,低温时则接近油的慢速冷却能力。随淬火介质浓度变化,不同的水基淬火介质冷却特性会出现一定的变化,根据淬火介质的这种特性可以在不同材质和不同形状零件淬火时选择合适的淬火介质类型和淬火介质浓度。

3.2 不同浓度的淬火介质对45钢组织性能的影响

图3说明淬火介质浓度对45钢表层金相组织影响显著,提高淬火介质浓度能够有效改善45钢的淬火效果,即既能减少淬火后组织中的残余奥氏体含量,还可以细化马氏体板条尺寸,进而获得更佳的综合力学性能。而在90 mm×90 mm×90 mm的方形试块心部,其组织仍为珠光体+铁素体组织,但相对空冷状态而言其铁素体含量相对较少,如图5所示。在图4中,试样表面硬度和距淬火表面10 mm位置处的冲击性能都随淬火介质浓度升高而升高,且在淬火介质浓度为10%时,硬度和冲击性能达到最大值。淬火介质对冲击性能的影响原因是淬硬层深度越大,说明获得50%马氏体转变的深度越大,经过600℃回火后,回火索氏体层深也就越大,试块的综合力学性能也就越好[4,6-8]。

图5 距淬火表面45 mm处的组织Figure 5 The microstructure at the position of 45 mmfrom hardened surface

4 结论

(1)淬火介质浓度能够显著影响45钢淬硬层深度,且随淬火介质浓度的升高,45钢淬硬层深度逐渐增加。

(2)提高淬火介质浓度能够有效改善45钢材料的淬火效果,随淬火介质浓度的升高,淬火后组织中的残余奥氏体含量减少,淬火后形成的马氏体板条尺寸也更细小。

(3)淬火介质能够有效改善45钢材料的淬火效果,其试块表面硬度和距淬火表面10 mm处的冲击性能都随淬火介质浓度升高呈先升高后降低的趋势,且当淬火介质浓度为10%时,试块表面硬度和冲击性能达到最高。