电渗析对锂离子中间产品液分离及浓缩性能的影响研究

邢红,杨建育

(1.青海盐湖工业股份有限公司,青海 格尔木 816000;2.青海盐湖佛照蓝科锂业股份有限公司,青海 格尔木 816000)

0 引言

青海盐湖集团拥有非常丰富的卤水资源,属于典型高镁锂比卤水,高镁锂比盐湖提锂工艺基本属于世界性难题[1]。吸附法提锂生产工艺采用吸附法从老卤中提锂并经过除镁后的合格液,合格液经过纯化分离后,需要进行蒸发浓缩后高浓度氯化锂溶液进入后续沉锂工序制造碳酸锂,如何优化氯化锂盐溶液的浓缩方式,如多效蒸发、MVR、电渗析等浓缩技术,保证浓缩工段的稳定处理能力,对于碳酸锂生产成本至关重要[2];另一方面,现有企业生产的碳酸锂大部分为工业级碳酸锂,如何研发和产业化其他高附加值高纯锂产品,如电池级碳酸锂、氢氧化锂、氯化锂、高纯碳酸锂、金属锂等高端锂产品,延长产品产业链,是锂盐生产企业提高竞争力的重点方向。

在上述背景下,一方面需要考虑强制浓缩方式的运行成本;另一方面,还需要考虑进一步深度除杂和纯化;电渗析技术是在一定电场条件下,通过电驱动离子选择性通过离子交换膜,实现离子迁移和浓缩的功能。选用电渗析技术,其浓缩耗电量可大大降低,浓缩成本比多效蒸发具有明显优势[3]。

本研究根据青海盐湖蓝科锂业实际生产过程中的氯化锂盐溶液,研究了电渗析技术对其浓缩过程中的参数和指标,并对电渗析用于浓缩氯化锂盐溶液进行了初步的技术和经济评估。

1 电渗析技术原理

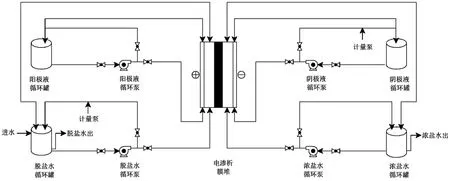

电渗析装置是利用离子交换膜和电能的作用来分子溶液中的离子物质,从而实现了物质有效的脱盐、浓缩、提纯和回收。以氯化钠盐溶液浓缩为例,电渗析工作原理如图1所示。

图1 电渗析工作原理图

图1中,在直流电场的作用下,通过隔板的水中电介质离子发生定向移动,由于交换膜对离子具有选择性。电驱动离子膜法器的一对电极之间,由阴膜,阳膜和隔板(甲、乙)多组交替排列,构成浓室和淡室(即阳离子可透过阳膜,阴离子可透过阴膜)。淡室水中阳离子向负极迁移透过阳膜,被浓室中的阴膜截留;水中阴离子向正极方向迁移阴膜,被浓室中的阳膜截留,这样通过淡室的水中离子数逐渐减少成为淡水,而浓室的水中,由于浓室的阴阳离子不断涌进,电介质离子浓度不断升高而成为浓水,从而达到淡化、纯化或浓缩的目的[4-5]。

电渗析用于氯化锂盐溶液浓缩和纯化工艺,具有以下优点:(1)可以降低生产成本(同其他强制浓缩方式相比);(2)动力为电能,不受季节波动,可以实现常年生产;(3) 不消耗酸碱,不燃烧能源,只消耗电能,典型清洁生产方式;(4)低压塑料管道,解决高浓盐水蒸发浓缩的材质腐蚀问题;(5)工艺过程不带入新的腐蚀性离子,进一步保证产品纯度;(6)根据工艺要求,可实现产品的纯化和除杂,为生产高纯度碳酸锂和其他锂盐系列产品提供合格溶液;从而提升产品等级和延长产品产业链;(7)模块化设计,扩产方便容易;(8)自动化程度高,管理运行方便;(9)节能、环保和清洁生产技术。

2 实验装置及流程

电渗析实验流程如图2所示。

图2中,电渗析实验装置包括电渗析膜堆(配置电渗析直流电源)、脱盐水循环罐和脱盐水循环泵、浓盐水循环罐和浓盐水循环泵、阳极液循环罐和阳极液循环泵、阴极液循环罐和阴极液循环泵、脱盐水和阴极液pH值调节加酸计量泵等主要设备和相应管路、仪表、阀门等组成;电渗析实验装置配置有PLC触摸屏控制系统,通过触摸屏和自动程序对电渗析进行操作。电渗析膜堆采用日本旭硝子电渗析膜堆。实验规模为每小时约700~900 L氯化锂盐溶液。

图2 电渗析实验流程

根据电渗析操作要求,先配制阳极液和阴极液到循环罐;并将将一定量的脱盐水原液接收至脱盐液循环罐和浓缩液循环罐后,开启脱盐液循环泵、浓缩液循环泵、阳极液循环泵和阴极液循环泵,调节电渗析各个管路压力达到设计值;开启阳极液循环罐鼓风机,开启浓缩液循环回路旁路的换热器冷却水阀门;然后开启直流电源,在电渗析设备两极加上恒压的直流电,进行试验操作和运行。

根据设计流量和参数,不断补入新鲜氯化锂盐溶液进水到脱盐水循环罐;溢流脱盐水收集到脱盐水收集罐;溢流浓盐水收集到浓盐水收集罐。

通过进水脱盐水加酸计量泵加酸控制脱盐水的pH值在设计范围;通过阴极液加酸计量泵加酸控制阴极液pH值在设计范围。

定时对直流电源的电压、电流,以及电渗析压力和pH值进行记录;定时对进水脱盐水、电渗析脱盐水出水、浓盐水出水等进行取样;检测各种目标离子含量。

本研究共进行了连续4 d试验研究,待系统稳定后共进行了36 h取样测试和分析。

3 实验结果及分析

3.1 进料水质

电渗析进料来自于前段反渗透浓缩的氯化锂盐溶液,进料水质如表1所示。

表1 电渗析装置进料条件

3.2 氯化锂浓缩结果

电渗析对氯化锂浓缩试验结果如图3所示。

图3 电渗析对氯化锂浓缩结果

从图3可以看出,电渗析进料率氯化锂含量在23 400~33 200 mg/L之间,经过电渗析浓缩后,浓缩液氯化锂含量在104 000 mg/L~124 000 mg/L之间;浓缩倍数在3.5~5.0之间,浓缩液锂离子浓度范围在17.5~20.4 g/L,锂离子浓度平均值在18.8 g/L,满足后续碳酸锂沉锂进料锂离子浓度要求。同时,数据表明,电渗析浓缩氯化锂溶液最终浓度和进料氯化锂浓度相关,进料氯化锂浓度越高,电渗析浓缩效率越高,浓缩液氯化锂浓度也越高。

3.3 氯化钠浓缩结果

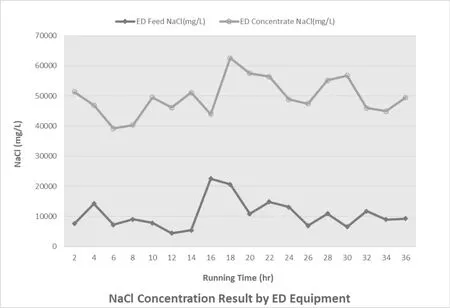

电渗析对氯化钠浓缩试验结果如图4所示。

图4 电渗析对氯化钠浓缩结果

从图4可以看出,电渗析进料率氯化钠含量波动较大,主要是前端工艺影响;电渗析进料氯化钠含量在4 400~14 000 mg/L之间,经过电渗析浓缩后,浓缩液氯化钠含量在40 300~63 000 mg/L之间,浓缩液钠离子浓度范围在15.4~24.6 g/L,此部分对于氯化锂后续沉锂来讲,氯化钠浓缩属于无用的带入的盐,单位产品浓缩成本随着钠离子增加而增加,而且会影响氯化锂盐溶液的相对纯度;因此,电渗析进料钠离子越低,锂离子和钠离子比值越大,电渗析浓缩成本越低。

3.4 氯化锂和氯化钠浓缩倍数比较

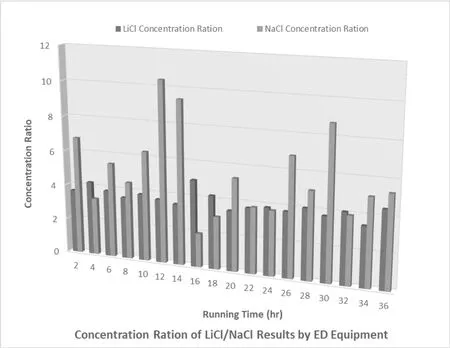

相同条件下,对电渗析对氯化锂和氯化钠浓缩试验结果进行对比,结果如图5所示。

图5 电渗析对锂离子和钠离子的浓缩比对比

从图5可以看出,电渗析对氯化锂浓缩倍数在3.5~5.0倍之间,对氯化钠浓缩倍数在3.0~10.0之间,由于进料钠离子波动,会影响目标氯化锂的浓缩倍数,当氯化钠浓缩倍数高时,目标氯化锂浓缩倍数会降低;因此,进料中钠离子含量对于氯化锂盐溶液浓缩效果和成本都会产生重要影响,进料钠离子越低,锂离子浓缩倍数越高,相应产品电渗析能耗单耗也越低。

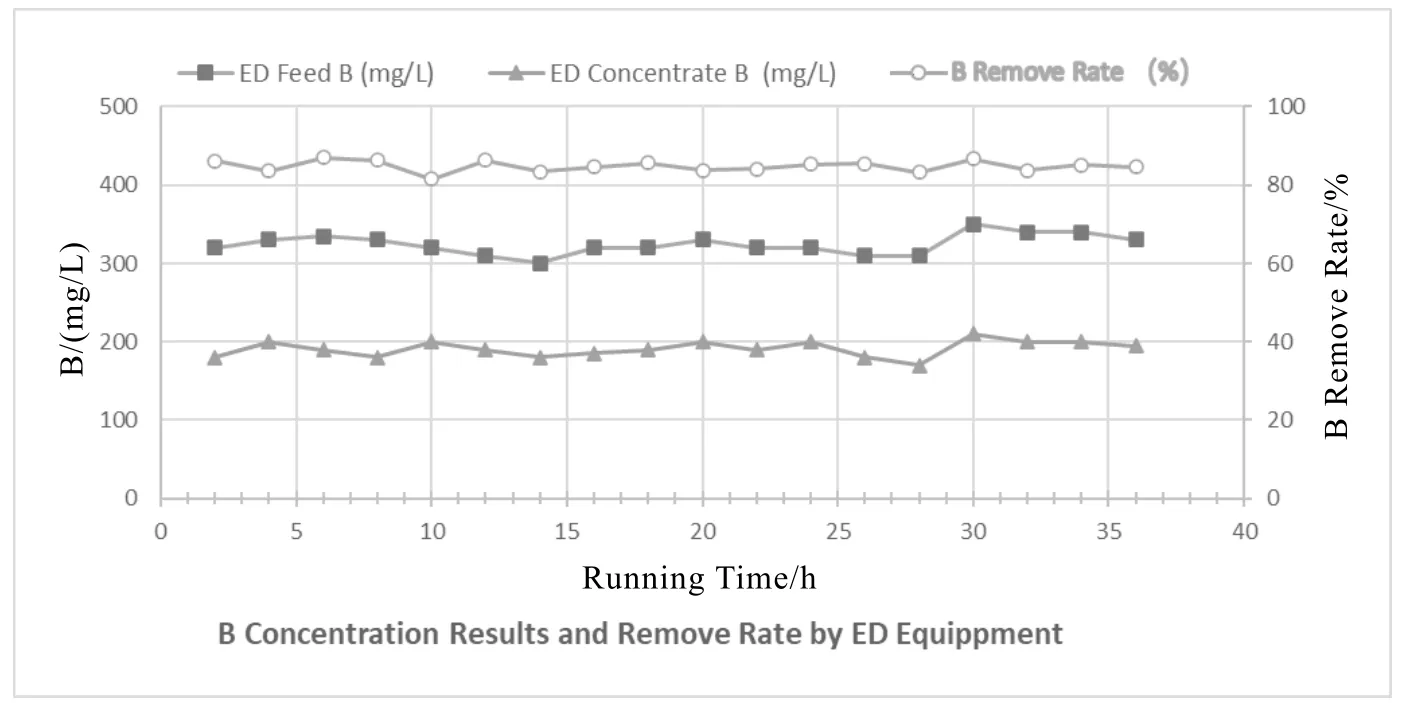

3.5 电渗析除硼结果

电渗析对氯化锂浓缩试验结果如图6所示。

从图6可以看出,进水硼离子约在300~350 mg/L,经过电渗析浓缩后浓缩液中硼离子含量在170~200 mg/L之间;电渗析对硼离子的总的质量去除率在80%~88%之间;结果表明,电渗析对硼离子有很好的分离去除效果;

图6 电渗析对硼离子的浓缩分离效果和去除率

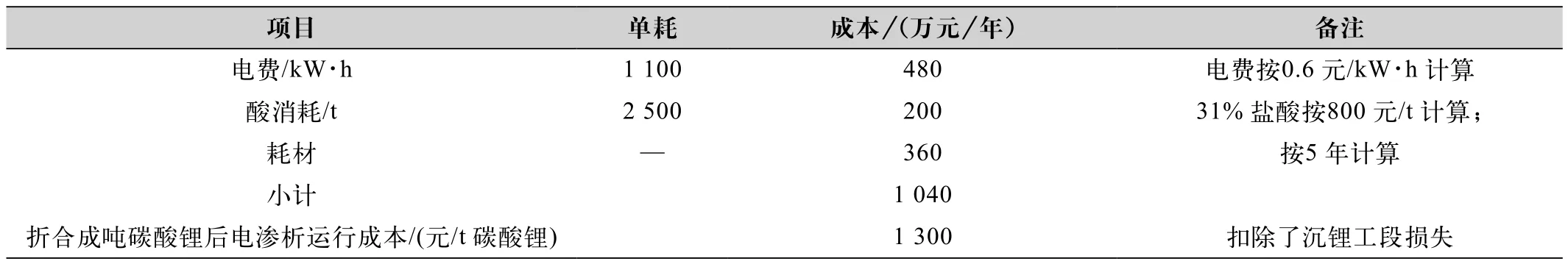

3.6 电渗析浓缩氯化锂运行成本分析

电渗析浓缩氯化锂盐溶液,主要的运行成本包括电费(包括循环泵和电渗析膜堆电源)、酸成本和换膜及其他耗材成本;试验电渗析装置每小时电耗约18 kW·h;根据电渗析实验数据,推算万吨碳酸锂规模的电渗析浓缩氯化锂运行成本约如表2所示。

表2 万吨碳酸锂装置电渗析浓缩氯化锂盐溶液运行成本分析

4 结论

通过电渗析对氯化锂盐水浓缩实验的实验结果和分析,对电渗析用于盐湖吸附提锂中间氯化锂盐溶液浓缩具有重要指导意义,结论如下:

(1)电渗析技术对于浓缩吸附提锂过程中的氯化锂盐溶液效果显著,浓缩液锂离子浓度可以达到18~20 g/L,满足后续沉锂工段指标要求;

(2)电渗析浓缩氯化锂受进料氯化锂浓度影响较大,进料氯化锂浓度越高,电渗析效率越高,浓缩液氯化锂浓度越高;

(3)进料中氯化钠浓度对电渗析浓缩有显著影响,进料氯化钠含量高,会导致氯化锂浓缩倍数降低,而且吨产品电渗析运行成本会增加;

(4)电渗析对硼离子有显著去除效果,对硼离子的质量去除率达到80%~85%;

(5)万吨级碳酸锂电渗析浓缩氯化锂盐溶液运行成本约1 300元/吨产品。