氮铝铬薄涂层锯片刀干式高速切削316L不锈钢的试验研究

周楠 李必文 顾剑涛 彭弘哲 方童

摘要:贯彻废物最小化原则、优选出适应切割取样干式高速切削工况的长寿命圆锯刀,是核工业某热室的现实需要。以商业化的1 μm厚CrAIN单涂层圆锯刀为研究对象,TiCN涂层、M2圆锯刀为比对参照,研究了高速干切削316L不锈钢条件下刀具的寿命、失效形式及工件表面Rmax值,以及与涂层和基体的组织结构、性能演变的关系。结果表明,M35基CrAIN薄涂层圆锯刀进行线速度89.53 m/min干切削时,耐用度是M2基TiCN涂层圆锯刀的2.04倍,涂层和基体均表现出优异的高温红硬性、耐磨性和抗氧化性,能较好地满足热室刀具寿命长、换刀次数少、试样表面质量好的要求。M2基TiCN涂层圆锯刀的凹缺陷、热稳定性决定其不能适应400℃以上的高速干切削,其切割出的工件表面质量稍好于M2圆锯刀。

关键词:圆锯刀;CrAIN薄涂层;TiCN涂层;高速干切削;热室

中图分类号:TG501

文献标志码:A

文章编号:1009-9492( 2022)02-0046-05

0 引言

某核工业热室承担试验堆堆工材料的物理化学性能、机械性能和金相的测试实验任务,需要对高放射性核燃料棒或金属零部件进行切割取样。无论是受热室遥操作主从机械手系统工作范围、负载能力、复杂程度的限制,还是遵循切削系统废物最小化的原则,都必须基于热室现役卧式铣床的运行状态选用长寿命圆形锯片刀进行干式切削。本文选取与现役M2圆锯刀150x2x722同规格的CrAIN薄涂层圆锯刀进行试验研究,并与TiCN涂层、M2圆锯刀比对,考察其高速干切削316L奥氏体不锈钢的耐磨性、高温抗氧化性、耐用度与工件表面质量,分析磨损机理,为热室优选圆锯刀提供依据。

1 高速干切削对比试验

试验刀具及工件的安装方式与热室一致,切削用量也是基于热室现役的XA6132型卧式铣床变速操纵机构状态及遥操作的限制而确定的。高切速必然导致切削热大幅度增加,干切削必然导致切削温度大幅度攀升,加上不锈钢导热率低、散热条件不好,刀具面临耐热性的严峻考验。

1.1 试验材料检测

试验采用的CrAIN涂层刀基体为韧性、强度均高于M2且价格相对低廉的含钴高速钢M35,其涂层俗称特A氮铝铬涂层,采用多弧离子镀技术制备出的厚度仅为1μm,一是为了弱化涂层较厚时易产生的剥落与掀裂现象,二是为了节省涂层制备的时间和费用;TiCN涂层刀基体为M2,涂层厚度为2.5μm。通常认为,CrAIN涂层具有高硬度、高耐磨性、高抗氧化温度及热障作用,适用于难加工材料的高速切削;TiCN涂层比TiN涂层硬度高、摩擦因数低,适用于加工韧性强的材料,但热稳定性和红硬性较差[2]。

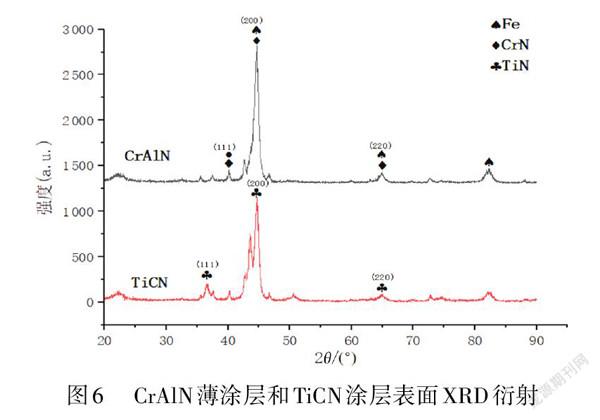

采用的150x2x722规格CrAIN薄涂层、TiCN涂层圆锯刀及M2圆锯刀分别呈如图1所示的彩色、灰紫色、银白色,安装圆台上并未制出兼具散热和排屑功能的环形孔阵。表1所示为其几何参数、刀侧表面显微硬度与基体硬度的实测值,采用机械比较仪还测出刀具厚度均从齿顶的2 mm渐次减薄至圆台外缘处的1.86 mm。工件材料为316 L奥氏体不锈钢管材,规格为25x3.5,表面硬度为198 HV。

1.2 干切削试验方案

(1)刀具装夹:拆除悬梁、吊架,刀杆悬臂式安装,刀具与刀杆键连接。

(2)工件装夹:虎钳夹持,伸出量不超过50 mm。

(3)切削用量:主轴转速n=190 r/min即线速度89.53 m/min,相对于切削规范和行业经验值15-35 m/min而言[3],线速度超出上限155.8%;进给量为f =150 mm/min,即每齿进给量f= 0.011 mm/min,属于常规切削范畴。

(4)磨损阶段划分:将银白色切屑过程定为初期磨损阶段,淡黄色一黄色一古铜色切屑演变过程定为稳定磨损阶段,紫色-深紫色切屑演变过程定为剧烈磨损阶段,蓝色一蓝白色切屑演变过程定为急剧磨损阶段。

(5)刀具失效判断:灾难性失效或主轴憋转、系统颤振、刀具已完全丧失切削能力。

1.3 试验现象及结果

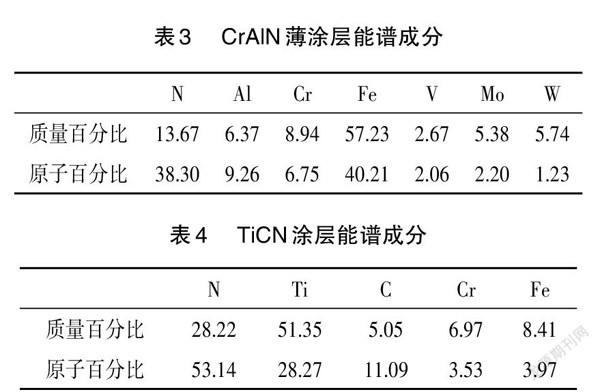

图2所示为刀具齿高降低量与切削件数的关系曲线,图3所示為工件表面评定长度内断面曲线最大高度Rmax与切削件数的关系曲线。将横坐标换算为切削时间,采用TableCurve 2D可将图2、图3各二维曲线进行拟合可得到连续性、保形性好的高精度拟合曲线数学模型,如可将CrAIN涂层刀齿高降低量与切削时间的关系表征为式(1)形式的多项式,用作预测刀具磨损量;可将CrAIN涂层刀加工的工件表面Rmax与切削时间的关系表征为式(2)形式的标准多项式,用作预测工件表面质量。

图4所示为DVM6徕卡三维显微镜下3种圆锯刀刀齿原始与失效状态的表面形貌,表2所示为对3种圆锯刀失效状态的具体描述。可见CrAIN涂层刀的明显优势,而TiCN涂层刀相对于M2刀几乎无优势可言。后文将对磨损机理进行分析。

2 涂层检测与分析

2.1 元素分析

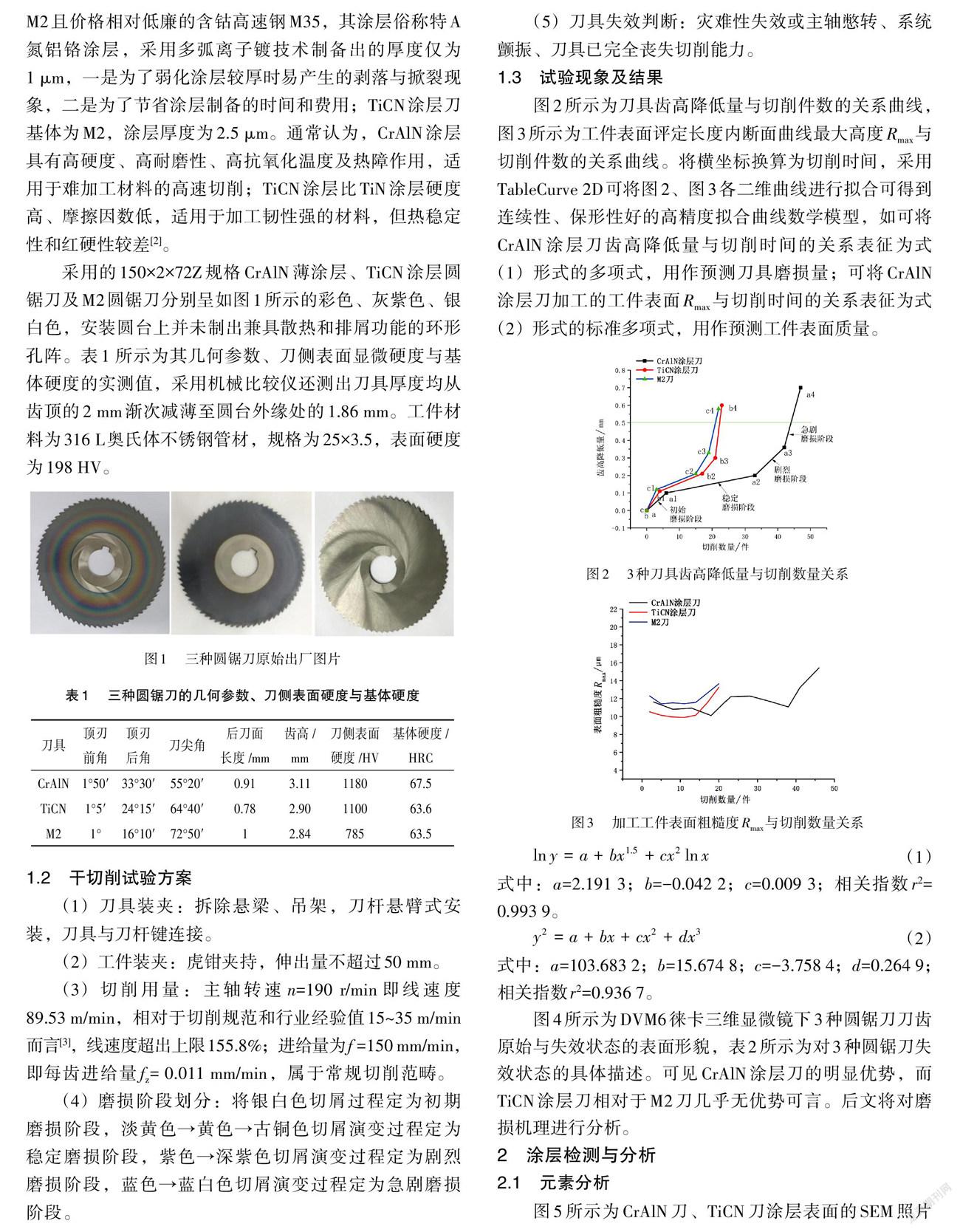

图5所示为CrAIN刀、TiCN刀涂层表面的SEM照片及能谱图,表3-4所示为CrAIN涂层及TiCN涂层能谱成分分析。需要说明的是,SEM照片示出了采用WS-2005涂层附着力自动划痕仪进行检测时留下的划痕,而能谱图是检测划痕沟槽中白色相的结果。

SEM照片显示TiCN刀涂层表面粗糙度应好于CrAIN刀,但从JB-4C精密粗糙度测试仪检测出的表5结果来看,虽然两种涂层刀的表面质量相对于未涂层刀都有不同程度的改善,薄涂层的CrAIN刀表面质量却出人意料地好于厚涂层TiCN刀。进一步观察发现TiCN涂层在垂直于划痕的方向产生了较多贯穿至基体的微裂缝,涂层表面也存在大颗粒。分析微裂缝这种凹缺陷的存在,以及涂层制备时基体偏压参数的不尽合理生成的大颗粒的综合作用对涂层表面质量的提升造成了负面影响。

将表3与3.5 μm厚涂层CrAIN刀的成分进行比对,发现薄涂层多检测出了W、Mo和V的成分,且Cr、Al和N的含量远低于厚涂层,Fe的含量远高于厚涂层,分析1μm厚的涂层沟槽检测部位尚为靶材原子和基材原子的共混膜层,而不是单纯由靶材原子构成的膜层。表4在TiCN涂层中检测出了Cr和Fe的成分,分析2.5 μm厚的涂层沟槽检测部位尚未完全纯化为靶材成分,且在450℃左右的腔室温度下基材成分可能热扩散至涂层内部。

2.2 涂层的相分析

图6所示为CrAIN薄涂层和TiCN涂层表面XRD衍射图,结合表3分析:CrAIN薄涂层中以金属键结合、具有面心立方体结构的CrN相在(200)处衍射峰重叠且强度最高,说明晶体沿着(200)晶面择优生长;虽然涂层中Al含量较少,但Al原子会置换部分Cr原子,引起晶格发生畸变以及晶格常数变小[4-5],使CrAIN薄涂层相对于CrN涂层具有更好的综合性能,且AIN良好的热稳定性还能有效抑制薄涂层中氮的减少。结合表4分析:由TiN和TiC形成连续Ti(C,N)固溶体的TiCN三元硬质涂层,是在TiN晶格中由C原子占据部分N原子点阵位置而形成的复合化合物;随着C原子的加入,涂层的衍射峰取向由TiN结构取向为主的(111)转变为由TiC结构取向为主的(200)以及(111)和(220);原子半径大的C原子置换N后,晶格膨胀、晶格常数变大,且具有抑制TiCN柱状晶粒形成的作用[6]。

2.3 涂层膜/基结合强度分析

鉴于涂层的毛孔、裂缝、擦痕等凹缺陷及大颗粒会对划痕曲线产生干扰,本实验采用划痕仪判定膜/基结合强度时,不但采用了声发射图谱和摩擦力曲线,且结合划痕形貌进行了修正,使测试结果更加准确可信。图7、图8分别为载荷20N、加载速率20 N/min、划痕长度3 mm、金刚石压头半径0.2 mm时两种涂层的划痕曲线和划痕照片。排除异常位置加载处拐点对划痕曲线的影响后,综合评定出CrAIN薄涂层和TiCN涂层膜基结合力的临界载荷分别为19.1 N、18.3 N。

3 CrAIN和TiCN涂层刀具干切削磨损机理分析

从高速干切削316 L不锈钢试验的结果来看,CrAIN薄涂层圆锯刀在使用寿命、加工工件的表面质量方面具有绝对的优势,而TiCN涂层圆锯刀除了加工工件的表面质量比M2圆锯刀有所提升,使用寿命则基本不占优势,不适合316 L不锈钢的高速干切削。以下从涂层、基体的组织和性能来分析圆锯刀高速干切削的适应性。

CrAIN薄涂层在800℃下的稳定相为面心立方CrN相,其本身就具有较高的抗粘性能,而制备时形成的间隙Al会进一步提升涂层的硬度、韧性、热稳定性和抗高温氧化性,高温摩擦因素为0.35。随着高速干切削的持续进行,涂层在900-1 200℃时的稳定相为增加了硬度的Cr,N相,直至1 2000C时涂层硬度才开始降低[8]。图4反映在高速干切削条件下失效CrAIN圆锯刀出现了切削塑性材料时常见的粘结磨损和高温氧化磨损,但Al、Cr元素能与O,反应在涂层表面形成致密的、具有微切削作用的Al2O3、Cr2O3薄层,不但能阻碍0元素向内部扩散而抑制涂层进一步氧化,使涂层抗氧化温度达到1 100℃,而且起到隔热作用,降低了刀体温度,更提升了刀具的耐磨性和红硬性。

TiCN涂层为面心立方结构,考察摩擦因数的演变:C原子在初期磨损阶段的摩擦过程中会形成的无定型碳转移膜使摩擦因数低至0.15-0.26,切出的工件表面粗糙度Rmax值小;随着切削温度的上升涂层会氧化生成易磨损的TiO2,摩擦因数急剧增大,至300℃时增大为0.47[10];切削温度升至500℃时,发生氧化的C不再具有润滑减摩作用,耐磨性急剧降低,工件表面质量迅速劣化。考察涂层的稳定性:尽管C原子的加入具有细化晶粒稳定组织的作用,但随着氧化程度加大,涂层平均磨损率逐渐增大;随着变形量的递增,组织疏松及裂缝会导致涂层脆性断裂,出现掀裂和剥落现象,即使膜基结合力仅略低于CrAIN薄涂层,这种现象也没能避免,而掀裂和剥落的硬质颗粒的磨削作用又会加速涂层的磨损。考察涂层的红硬性:择优取向(200)而不是原子密排的(111)晶面、组织疏松造成TiCN涂层硬度不够高,高温时硬度急剧下降,氧化使得加入的C原子也不能明显改善涂层的红硬性。

比对涂层圆锯刀的M35和M2基体,M35即W6M05Cr4V2Co5,其常温抗弯强度crbb=3 000 MPa,低于M2即W6M05Cr4V2的3500-4 000 MPa,有基于此,以M35作基體的CrAIN刀的刀尖角应大于以M2作基体的TiCN刀,但从切割316L不锈钢的实际效果来看,CrAIN刀的较小刀尖角在初期磨损阶段的抗弯强度是足够的,可以认为CrAIN刀的几何参数设计是满足强度要求的。M35的冲击韧性相对M2较低.因此将其硬度控制在67.5 HRC而不是68-70 HRC的高硬度区间较好地保证了符合工程实际的冲击韧性要求。M35热处理回火时Co通过促进硬质相WC和MoC从马氏体中析出增强了弥散硬化效果,600℃以上高温切削时导热系数和比热容递增幅度远大于M2,同时Co又起到促进奥氏体中碳化物溶解保证热稳定性、抑制热疲劳裂纹的作用,故高速干切削时M35较M2硬度高出7 HRC左右、切削刃温度降低约30-75 ℃[12],且未出现刃口崩碎现象,即使在涂层实效的磨损阶段仍显示出优越的耐磨性和耐用度。

4 结束语

本文基于核工业热室的工作环境及现实需要,试验研究了两种涂层圆锯刀和M2圆锯刀高速干切削316L不锈钢的刀具寿命、磨损量、失效形式及工件表面质量,分析了刀具几何参数、涂层和基体的组织结构及高温性能演变对试验结果的影响因素,得出以下结论:以M35作基体的单CrAIN薄涂层圆锯刀具有非常优越的红硬性、耐磨性和高温抗氧化性,使用寿命是M2基TiCN涂层圆锯刀的2.04倍,满足了热室对切割取样刀具的长寿命、少换刀、工件表面质量好的要求;制成厚度为2 mm的M35圆锯刀薄刃基体在高速断续干切削中没有脆性破坏征兆,综合表现远好于M2基体;缺乏冷却和润滑的M2基TiCN涂层圆锯刀在高速干切削条件下涂层会很快失效,寿命相对于M2刀几乎没有优势,虽然切割出的工件表面质量较好但性价比较差。

参考文献:

[1]周意漾,李必文,顾剑涛,等.4种锯片铣刀高速干切削316L不锈钢的适应性研究[J].机械工程师,2020(4):14-16.

[2] ZHANG G J,LI B,JIANG B L,et al.Microstructure and Tribo-logical Properties of TiN. TiC and Ti(C,N)Thin Films Preparedby Closed-field Unbalanced Magnetron Sputtering Ion Plating[J].Applied Surface Science. 2009. 255(21):8788-8793.

[3]諸全兴,侯慧人.金属切削手册[M].上海:上海科学技术出版社.2011.

[4]张钦英,陈颢,任兴润,等.Al靶溅射功率对CrAIN涂层组织结构及摩擦性能的影响[J].有色金属科学与工程,2017,8(5):109-114.

[5]付英英,李红轩,吉利,等.CrN和CrAIN薄膜的微观结构及在不同介质中的摩擦学性能[J].中国表面工程,2012,25(6):34-41.

[6]马胜利,马大衍,王昕,等.脉冲直流等离子体辅助化学气相沉积TiN和TiCN薄膜摩擦磨损特性研究[J].摩擦学学报,2003(3):179-182.

[7] Akeem Yusuf Adesina. ZuhairM Gasem.Abdul Samad Moham-med. Comparative Investigation and Characterization of theScratch and Wear Resistance Behavior of TiN. CrN. AITiN andCrAIN Cathodic Arc PVD Coatings[J]. Arabian Joumal for Sci-ence and Engineering,2019,44(12).

[8]肖新生,杜日异,田君,等,影响CrAIN薄膜高温抗氧化性的重要因素[C]//广东省真空学会2010年年会暨广东省真空与低碳技术交流会。2010.

[9]谭培林,周志明,涂坚,等,多弧离子镀CrAIN涂层对50BA钢硬度和耐磨性的影响[J].热加工工艺,2021(12):1-4.

[10]许俊华,曹峻,喻利花.磁控溅射制备TiCN复合膜的微结构与性能[J].中国有色金属学报,2012,22(11):3123-3128.

[11]齐文艳,李田,傅恩伟,等.TiCN涂层的制备及其性能的研究[J].陶瓷学报,2020,41(3):384-389.

[12]王金双.M35高速钢热处理工艺研究[J].金华职业技术学院学报,2004(1):17-19.