应力状态下核级奥氏体不锈钢表面加工对腐蚀的影响

高吉慧 唐德文

摘要:为了研究核级不锈钢在铣削加工中产生的残余应力对核级不锈钢应力腐蚀的影响,使用不同工艺参数对核级奥氏体不锈钢表面进行高速铣削加工,测量加工后的试样的表面残余应力。根据残余应力的方向和大小选取不同的试样。将选择的试样放入高温高压反应釜中模拟一回路水环境进行腐蚀试验,通过测量试样在腐蚀过程中的极化曲线,分析试样随时间变化的腐蚀情况。利用扫描电子显微镜观察腐蚀后的表面和截面的微观形貌,通过XRD分析腐蚀产物。研究结果表明:切削零件表面产生的应力是促进应力腐蚀的因素之一。残余拉应力加速应力腐蚀裂纹的生长,而残余压应力对应力腐蚀裂纹的生长具有一定阻碍作用。腐蚀过程中氯离子生成的氯化物是导致材料表面钝化膜破裂的主要原因。

关键词:核级奥氏体不锈钢;应力腐蚀;高温高压;电化学

中图分類号:TG54;TM623

文献标志码:A

文章编号:1009-9492( 2022) 02-0070-04

0 引言

核级奥氏体不锈钢由于优良的力学、腐蚀和切削加工性能广泛应用于化学、能源、海洋装备等领域[1]。大量研究表明奥氏体不锈钢耐局部腐蚀性能较差,在含有硫、氯离子的环境中,往往易出现点蚀、缝隙腐蚀以及氯致应力腐蚀开裂等,引起设备和管道的过早失效,甚至发生灾难性事故[2]。奥氏体不锈钢在生产制造过程中都要经过表面加工处理,表面加工能够通过改变残余应力水平或金属氧化膜界面的活性,影响金属表面氧化膜的机械稳定性和化学稳定性[3]。腐蚀是从不锈钢表面开始的,应力会加速材料腐蚀,从而导致奥氏体不锈钢的应力腐蚀开裂行为。

国内外学者对切削加工奥氏体不锈钢的残余应力做了以下研究,M、Saoubi[4]通过正交试验法研究切削参数、刀具几何参数及刀具有无涂层材料对AIS1316切削材料表面残余应力的分布影响。Outeiro[5]通过试验发现随着切削速度的增大,材料表面的残余压应力增大,残余拉应力影响层的厚度减小。韩俊峰[6]研究了奥氏体不锈钢车削加工过程中刀具后刀面磨损对切削力、切削温度、粗糙度及残余应力影响规律。试验结果表明:当车刀后刀面磨损为0. 167 mm时,工件加工表面的残余应力最大。Turnbull等[7]对304奥氏体不锈钢采用不同的切削加工方式,研究腐蚀裂纹与残余应力的关系,发现腐蚀裂纹垂直于残余应力的方向。关甭心等[8]采用慢应变速率试验研究氨、乙醇胺、氨十乙醇胺3种pH调节剂对304不锈钢抗应力腐蚀性能的影响,研究结果表明,304L不锈钢在3种模拟溶液中具有应力腐蚀敏感性,且应力腐蚀敏感性相当。周宇[9]通过借助电化学腐蚀,研究了不同的铣削加工参数对304奥氏体不锈钢腐蚀行为的影响,结果表明耐腐蚀性随铣削速度和进给速度的增大而降低。陈冰川[10]、李娜[11]研究了核电用AISI304不锈钢在不同的温度及溶液介质下的电化学腐蚀行为,实验结果表明高温时AIS1304不锈钢的腐蚀速率较快,溶液中Cl-的存在降低了其耐腐蚀性。Rhouma等[12]则发现存在残余压应力的奥氏体不锈钢表面浸没在沸腾的氯化镁溶液中不会出现应力腐蚀微裂纹。

本文主要是研究核级不锈钢在铣削加工过程中产生的残余应力对其在高温高压环境中腐蚀行为的影响。检测腐蚀过程中表面生成的产物成分,研究残余应力与腐蚀后表面腐蚀形貌的关系。

1 试验

1.1 铣削试验

试验材料选用304核级奥氏体不锈钢,其化学成分如表1所示。试验采用JC-30Ca立式加工中心对材料进行铣削加工,铣削方式为顺铣、干式切削,铣削刀具为四刃平底立铣刀,刀具直径为8 mm,采用Kistler-9272四向压电式铣削测力平台测量铣削加工中工件所受到的铣削力。

1.2 残余应力测量试验

将铣削后的工件切割成15 mm×15 mm×5 mm试样,并在试样的左上角打孔,孔径为3.5 mm。残余应力的测量采用HT101C静态应变测试系统,首先用酒精将铣削后的试样表面擦拭干净,然后保持试样表面干燥。在应变片的背面均匀地涂抹适量的502胶水,将应变片粘贴在试样表面,并保证应变片的应变栅与刀具切削的方向垂直。等待胶水干透后,在应变片的“十”字附近用小刀划开。将试样固定在测试台上,在导筒上安装好显微镜,调整显微镜的位置和焦距,使显微镜上的“十”字与应变片上的“十”字对齐。换下显微镜,将击打装置安装到导筒上。点击采样软件上的“开始采样”,开始进行数据的手机。最后按下打击装置上的击打按钮,待采样曲线平稳后完成残余应力的采样。

1.3 高温高压腐蚀试验

高温高压腐蚀试验采用高温高压反应釜,高温高压反应釜主体由加热炉、反应釜、工作电极、参比电极、辅助电极、搅拌棒、控制屏等组成。将试样悬挂固定在反应釜的工作电极上,在反应釜中倒入反应溶液。反应溶液的配制为将900 g的六水氯化镁放入容量为1 000 mL的锥形瓶中,在锥形瓶中加入22.5 mL的去离子水。将反应釜加热到325℃压强为12 MPa,在反应的同时打开搅拌棒,转速为600 r/min,反应时间为316 h。

1.4 电化学试验

电化学试验采用上海辰华仪器有限公司生产的E660型电化学工作站。将电化学工作站上的导线分别与高温高压反应釜的3个电极相连。其中工作电极是试样,参比电极溶液为饱和氯化钾,辅助电极为铂电极。2结果与讨论

测量加工后的工件的残余应力,根据纵向残余应力的方向选取5组试样,其中两组为拉应力,两组为压应力,一组纵向残余应力为0。将5组试样进行电化学试验和应力腐蚀试验,选取的样品如表2所示。

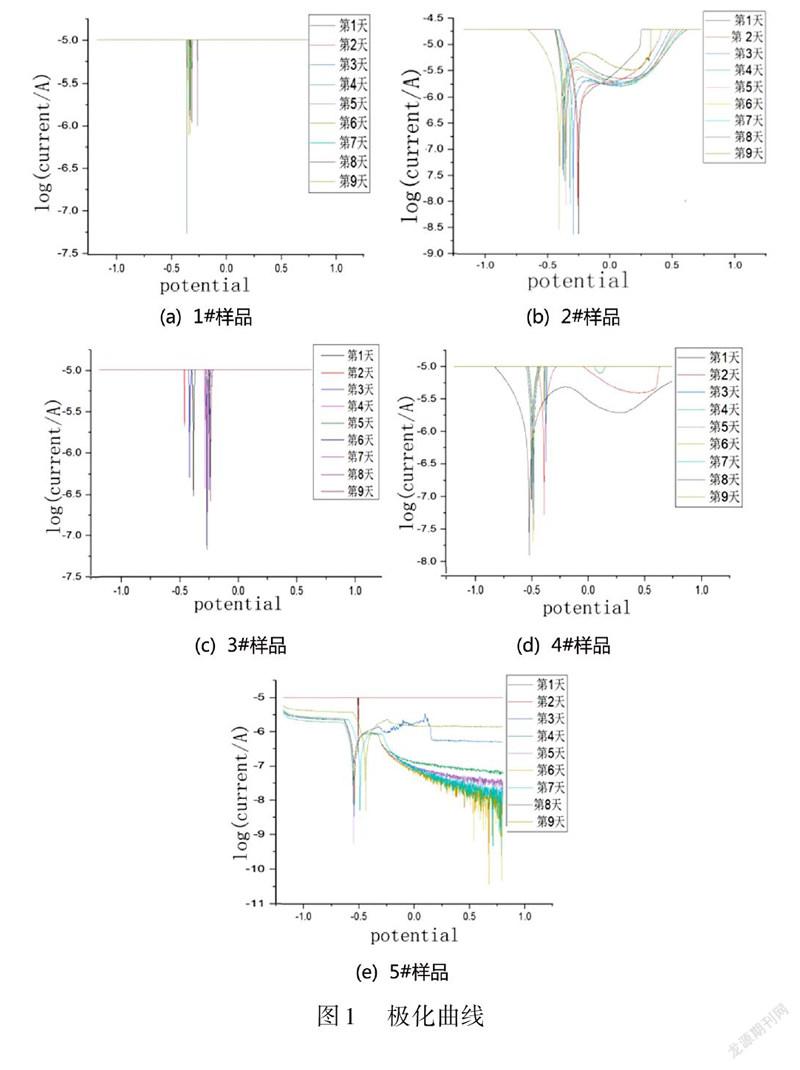

2.1 极化曲线分析

由极化曲线(图1)可知:1#样品腐蚀电流为1.402x10 -7A,腐蚀电位在0 - 0.25 V之间有规律的波动,随着腐蚀时间的增长,腐蚀电位和钝化区间都逐渐下降。随着腐蚀的进行,在试样表面会形成一层耐腐蚀的氧化膜,腐蚀时间增加,氧化膜的稳定性增加。由极化曲线可知,该样品有明显的钝化区间,表明该样品表面已经形成了一层较好的氧化膜,可以很好地提高表面的耐腐蚀性能。2#样品的腐蚀电流为1.002x10 -6A,腐蚀电位在0.2 - 0.5 V之间。根据曲线图该样品没有产生明显的钝化区间,表明在腐蚀过程中该样品没有生成氧化膜。3#样品腐蚀电流为7.161x10 -7A,没有出现钝化区间,说明表面没有形成氧化膜。4#样品在腐蚀的第二天出现钝化区间,在随后的时间里,钝化区逐渐消失,说明在腐蚀的第二天表面开始出现氧化膜,随着腐蚀的进行,氧化膜逐渐消失。5#样品腐蚀电位在-0.3 - 0.3 V之间,腐蚀电流为9.953x10 -7A,随着测试电位的上升,电流出现较大波动,极化曲线上未形成完整的钝化区。

電化学测量结果表明,试样表面的残余压应力会使试样在腐蚀过程中产生一层耐腐蚀的氧化膜,从而提高试样表面的耐腐蚀性能。当试样表面存在残余拉应力时,会抑制试样表面氧化膜的形成,从而加速试样的腐蚀。

2.2 应力腐蚀表面形貌

对腐蚀后的样品表面进行电镜扫描。根据测量,1#样品残余压应力为(139+5) MPa,残余拉应力为(195+5) MPa,表面残余应力较小,其表面的裂纹数量较少,只出现了少量点蚀。2#样品表面残余压应力为(-135+5) MPa,残余拉应力为(392+8) MPa,其表面残余拉应力较大,表面残余压应力较小,根据观察可以看到2#样品表面集中出现数量密集短小的分叉裂纹,可能原因是切削热导致样品表面应力集中从而导致应力腐蚀裂纹的集中。3#样品残余压拉应力和拉应力分别为(-625+25) MPa和(90+10) MPa,残余压应力较大而残余拉应力较小,根据观察,3#样品表面裂纹较少,说明当材料表面残余压应力较大时不易产生腐蚀裂纹,残余压应力导致表面的组织压紧阻碍溶液中氯离子进入组织内部腐蚀。4#样品残余压拉应力和拉应力分别为(0+10) MPa和(-236+13) MPa,样品在残余拉应力的负方向较大,根据观察,4#样品裂纹较多,说明残余拉应力对裂纹的生长具有一定的促进作用。5#样品表面的残余压应力为(348+30) MPa,残余拉应力为(338±20) MPa。根据观察,样品表面出现大量的应力腐蚀裂纹。当残余拉应力和残余压应力较大时,在高温高压的环境中沸腾的MgCl2中生成的氯离子会加速腐蚀材料,材料在高温高压环境中材料也会产生轻微的软化可以加快材料腐蚀。

综上,1#样品残余应力较小使得表面应力腐蚀裂纹长度较短;3#样品残余压应力较大,表面的应力腐蚀裂纹长度较小;2#样品表面残余拉应力最大,所以表面应力腐蚀裂纹的长度相比3#样品的腐蚀裂纹要大;5#样品表面残余应力较大,表面裂纹数量最多,残余拉应力对表面腐蚀裂纹的影响较大;4#样品的残余拉应力的负方向较大,说明残余拉应力对裂纹的生长有一定的促进作用。

图3所示为样品扫描电镜图,图中区域1中可以清晰的看出样品表面附有一层较厚腐蚀产物生成的膜,这层膜的表面出现了许多的裂纹,且裂纹呈现出网状的结构,在区域2中未产生裂纹。因此,未产生裂纹样品的腐蚀产物膜对应力腐蚀裂纹的生长起一定的阻碍作用,随着腐蚀时间的增加,由于应力集中的原因表面的腐蚀膜会脱落。从图中可以从裂纹的附近看到一层长着毛发似的物质对裂纹进行覆盖。

2.3 应力腐蚀截面分析

图4所示为不同残余应力下样品的腐蚀截面。4#样品在表面线的位置出现了一个黑色的蚀坑,蚀坑的面积由外向里逐渐减小,距离腐蚀表面越近的部分出现了黑点,原因是表面的腐蚀慢慢的向材料的内部进行腐蚀,距离表面越远的材料腐蚀越少;5#样品的残余压应力最大,距离表面的较近的被腐蚀程度较低,是由于压应力较大降低了表面的腐蚀程度;2#样品切削表面的残余拉应力最大,距离表面较近的位置出现了较多的腐蚀黑点;1#样品在距离腐蚀表面较近的位置出现了腐蚀裂纹的痕迹,随切削表面的深度增大,腐蚀裂纹消失。

2.4 腐蚀原因分析

本次试验与其他静态腐蚀试验相比,应力腐蚀的裂纹数量有所减少。分析原因主要是本次试验由于搅拌杆的旋转使得腐蚀溶液处于动态,氯离子不能更好地吸附在样品表面进行腐蚀,所以相比静态的腐蚀溶液,动态的腐蚀溶液不利于腐蚀。

2.5 腐蚀生成产物和腐蚀过程分析

根据元素分布图总数谱图可以看到点蚀坑存在大量的氧元素,所以周围存在大量的氧化物和氧化膜。核级奥氏体不锈钢在高温高压的沸腾MgCl2-6H2O进行长期浸泡,首先会涉及到MgC12.6H2O在高温产生的分解,导致材料表面的生成的钝化膜破裂,以及表面的金属在此腐蚀环境中会进行一系列的氧化和氯化的反应。MgCl2-6H2O在高温的环境水解后生成了HCl,这使得整个腐蚀环境呈现出弱酸性的环境,因此弱酸的环境使得材料表面的钝化膜发生破裂。然而材料的钝化膜破裂后材料直接与酸性溶液发生析氢的化学反应。

3 结束语

本文采用不同的铣削加工参数对核级奥氏体不锈钢表面进行铣削加工,使不锈钢表面产生不同的残余应力。通过高温高压反应釜模拟核级不锈钢的工作环境,探究不同残余应力对核级不锈钢应力腐蚀的影响。

通过腐蚀试验和对试样腐蚀后表面微观形貌和腐蚀产物的分析,指出切削零件表面产生的应力是促进应力腐蚀的因素之一。试样表面的残余压应力会使试样表面在腐蚀过程中产生一层氧化膜,这对应力腐蚀裂纹的生长具有一定的阻碍作用。试样表面的残余拉应力时,会抑制试样表面在腐蚀过程中氧化膜的形成,从而加速腐蚀。

氯离子生成的氯化物是导致材料表面钝化膜破裂的主要原因,同时裂纹的尖端处发生了阳极溶解的反应也裂纹扩展主要的诱因之一。

参考文献:

[1]马成,彭群家,韩恩厚,等.核电结构材料应力腐蚀开裂的研究现状与进展[J].中国腐蚀与防护学报,2014,34(1):37-45.

[2]张文谦奥氏体不锈钢切削表面应力腐蚀裂纹萌生的实验分析及预测研究[D].武汉:华中科技大学,2018.

[3]杨鸿志.不锈钢切削加工残余应力预测研究[D].武汉:华中科技大学。2014.

[4] M'saoubi R,Outeiro J C,Changeux B,et al.Residual stress anal-ysis in orthogonal machining of standard and resulfurized AISI316L steels[J]. Journal of materials processing technology, 1999,96(1-3): 225-233.

[5]Outeiro J C.Dias A M.Lebrun J L.et aI.MACHINING RESIDUALSTRESSES IN AISI 316L STEEL AND THEIR CORRELATIONWITH THE CUTTING PARAMETERS[Jl. Machining Scienceand Technology, 2002, 6(2):251-270.

[6]韩俊峰,梁军华,高宏力,等.奥氏体不锈钢车削时刀具磨损对切削因素和表面质量的影响研究[J].机床与液压,2019,47(9):122-124.

[7] Turnbull A,Mingard K,Lord J D,et al.Sensitivity of stress cor-rosion cracking of stainless steel to surface machining and grind-ing procedure[J]. Corrosion Science. 2011, 53(10):3398-3415.

[8]關橘心,李成涛,武焕春,等.304不锈钢在核电站二回路水环境中的应力腐蚀开裂行为[J].腐蚀与防护,2018,39(3):198-201.

[9]周宇,铣削加工参数对304奥氏体不锈钢耐蚀性的影响[J].腐蚀与防护,2017,38(3):222-227.

[10]陈冰川.核电用奥氏体不锈钢应力腐蚀破裂预测模型中电化学和力学性能的研究【D].机械科学研究总院,2009.

[11]李娜.高温高压水介质对304不锈钢腐蚀性能的影响研究[D].天津:天津大学,2012.

[12] Rhouma A B,Sidhom H,Braham C,et al.Effects of surfacepreparation on pitting resistance, residual stress. and stress cor-rosion cracking in austenitic stainless steels[J].Joumal of Materi-als Engineering and Performance. 2001. 10(5): 507-514.