T250钢离子渗氮后的组织和性能

周钟平,张小娟,白 鹭,余方印,闵永安

(1.上海航天动力技术研究所,上海 201109;2.上海大学 材料科学与工程学院,上海 200444)

马氏体时效钢是利用固溶后的时效处理,使金属间化合物在超低碳的高镍马氏体中弥散析出而强化的一类高合金超高强度钢。由于具有高强度、高断裂韧性、热处理工艺简单、可焊性和冷、热加工性能良好等优点,马氏体时效钢广泛应用于航空、航天和精密模具等领域。T250钢是一种无钴马氏体时效钢,由于不含钴而使材料成本降低,其性能与含钴的C250马氏体时效钢相当(Rp0.2≥1725 MPa)[1-2]。马氏体时效钢由于含有大量Ni、Cr、Mo、V等合金元素,渗氮过程比较困难。在低温下渗氮获得的渗氮层较浅,而提高渗氮温度又会产生过时效,降低基体性能。因此,马氏体时效不锈钢渗氮的最大的问题是在相对较低的温度范围实现相当深度的渗氮[3]。本文通过研究T250钢的离子渗氮工艺,实现离子渗氮与时效工艺的结合,从而获得高表面硬度和高基体强度的零件。

1 试验材料及方法

1.1 试验材料

试验材料为T250钢,其化学成分如表1所示。

表1 T250钢的化学成分(质量分数,%)

1.2 试验方法

用箱式电阻炉对原材料先进行固溶处理,固溶工艺为820 ℃×1 h,空冷。固溶后试样硬度为31~32 HRC。固溶处理后机加工成渗氮试样。

1.2.1 离子渗氮试验

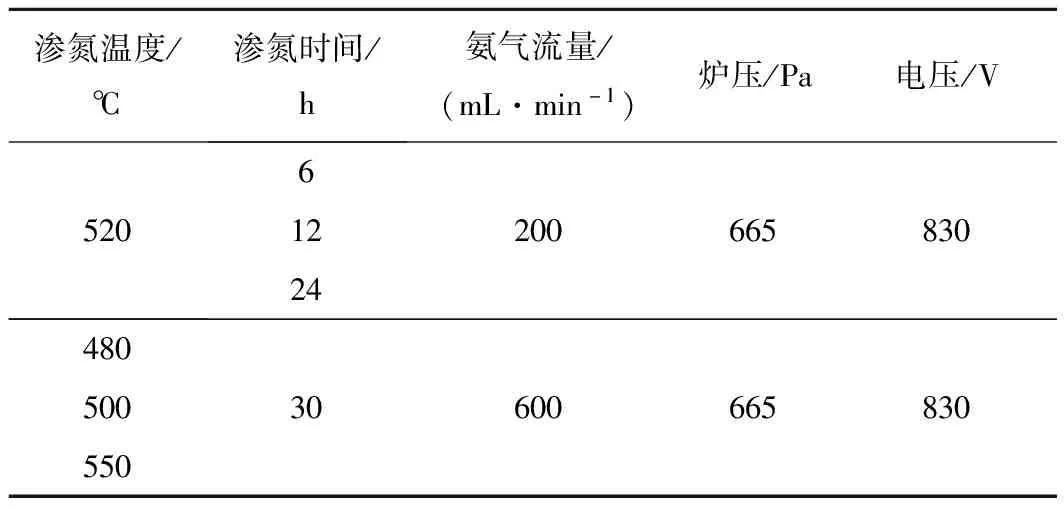

影响离子渗氮质量的主要参数有渗氮温度、渗氮时间、氨气流量、炉气气压、电压等,其中渗氮温度和渗氮时间的影响最为显著。本试验以渗氮的时间和温度为主要参数开展了相关研究。渗氮试验使用某研究所研制的LDMC-75F-40R脉冲电源辉光离子氮化炉。相关试验参数见表2。

表2 T250钢离子渗氮参数

1.2.2 金相试验

T250钢渗氮层的显微组织采用Nikon LV150型正立式光学显微镜观察。按照GB/T 11354—2005《钢铁零件 渗氮层深度测定和金相组织检验》对渗氮层进行显微组织评定,并从表面测至与基体有明显界限为止,作为渗氮层总深度。

1.2.3 显微硬度测试

采用MH-3型显微硬度计,按照GB/T 11354—2005对T250钢的渗氮层进行维氏硬度测试,并得出渗氮层深度。

老井在院子的西南角,比较偏僻,但柳红哗哗的冲水声却特别醒耳,今天她是怎么啦,跟自己有仇似的,一桶桶井水往自己头上倒。是的,柳红今天太有仇了,她恨自己,恨自己冲洗不掉癞阿小抓过胸口的奇痒,冲洗不掉耳边苏秋琴的叫床声,冲洗不掉小腹上公公压过的硬梆梆的感觉……今天,有太多的人往她体内塞了太多的东西,她不想要,她要把它们统统洗掉,但是,她不能够,反被它们肆意地骚扰着。

用维氏硬度计从试样表面测至比基体维氏硬度高50 HV0.3处的垂直距离为渗氮层深度,载荷砝码300 g。根据测试得到的硬度值绘制出硬度梯度曲线,以观察硬度分布情况。

1.2.4 物相测定

采用D/MAX-2550型X射线衍射仪分别对固溶态、渗氮后基体、渗氮化合物层、渗氮扩散层进行物相分析。试验采用CuKα(λCuKα=1.5406 Å)X射线入射,管电压为40 kV,管电流为100 mA。

2 试验结果与分析

2.1 显微组织分析

2.1.1 渗氮时间对渗氮层组织的影响

520 ℃离子渗氮6、12、24 h后T250马氏体时效钢横截面的显微组织如图1所示。T250钢的微观组织是典型的板条状马氏体,由图1可知,离子渗氮后的基体仍由板条状马氏体组成,氮原子主要以间隙原子的形式进入马氏体基体。T250钢离子渗氮后横截面的显微组织由均匀致密连续的白亮化合物层、灰黑色的扩散层和基体3部分组成,且三者间的分界线十分明显。化合物层的耐腐蚀性较强,呈白亮状;扩散层中氮化物析出,使氮化物与基体的相界面更易腐蚀,在显微组织中显示出较深颜色。

图1 520 ℃离子渗氮不同时间后T250钢横截面的显微组织

从截面显微组织可以看出,T250马氏体时效钢渗氮后化合物层厚度大(大于20 μm),扩散层中基本不存在脉状氮化物组织,且扩散层与基体的分界线十分明显。

按照GB/T 11354—2005对T250钢的渗氮层进行显微组织评定,得出渗氮层深度。渗氮时间为6 h时,化合物层深度约22.7 μm,扩散层深度约112.1 μm;渗氮时间为12 h时,化合物层深度约25.8 μm,扩散层深度约145.4 μm;渗氮时间为24 h时,化合物层深度约36.4 μm,扩散层深度约181.8 μm。随着离子渗氮时间的延长,T250钢的表面化合物层深度和扩散层深度均逐渐增加,这是由于表面向扩散层扩散的氮原子大于扩散层向基体扩散的量,因此离子渗氮时间越长,扩散进入钢内部的氮原子数越多,化合物层和扩散层就越厚。但化合物层深度和扩散层深度并不会随着渗氮时间的延长而无限增加,随着渗氮时间的延长,氮在基体中的浓度会逐渐饱和,渗速变缓,同时由于氮与合金元素形成的氮化物相的粗化以及在晶界的偏聚,阻碍了氮元素的进一步渗入。

渗氮温度是渗氮中极为重要的工艺参数。温度的高低影响着渗氮速度、渗氮层深度、表面硬度等。氨的分解率随温度的升高而增大,所以渗氮温度越高,氨分解出的活性氮原子就越多,渗氮层深度随之增加。但当温度升高到一定程度后,氮原子扩散非常快,化合物层出现减薄的现象。

T250钢的时效峰值温度在480 ℃左右。在不同温度下(480、500、550 ℃)离子渗氮30 h后试样横截面的显微组织如图2所示。可以看出,当温度由480 ℃升高到500 ℃时,化合物层深度和扩散层深度均略有升高,而当温度升高至550 ℃时,化合物层深度明显降低,总渗氮层深度明显升高。

图2 不同温度离子渗氮30 h后T250钢横截面的显微组织

对渗氮层进行深度评定:渗氮温度为480 ℃时,表面化合物层深度约41.3 μm,扩散层深度约161.2 μm;渗氮温度为500 ℃时,化合物层深度约44.0 μm,扩散层深度约166.0 μm;渗氮温度为550 ℃时,化合物层深度约22.5 μm,扩散层深度约282.5 μm。

通过金相法测得渗氮层深度见表3。

表3 金相法测试得到的T250钢的渗氮层深度

2.2 XRD物相分析

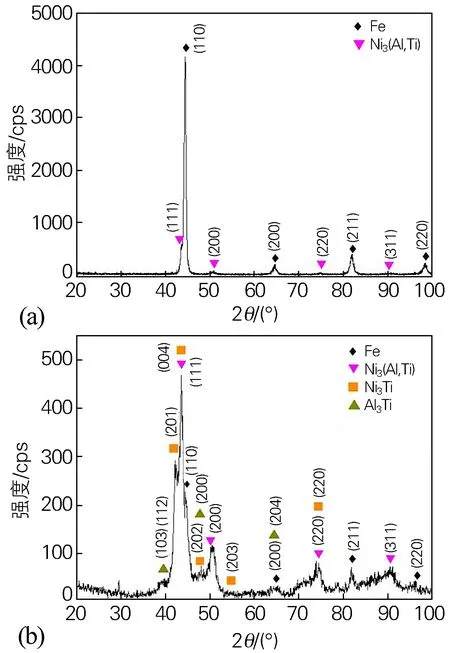

2.2.1 固溶态试样和渗氮试样基体的物相分析

T250钢固溶态试样表面的X射线衍射图谱是从样品表面测得,如图3(a)所示;520 ℃离子渗氮12 h后试样基体的X射线衍射谱是从样品横截面基体部分测得,如图3(b)所示。由图3(a)可知,T250钢固溶态试样图谱中观察到了铁的衍射峰,此外,T250钢经固溶处理后基体中Ni、Ti的含量相对较高,且Al可在T250钢中产生硬化,故基体中有Ni3(Al,Ti)相。由图3(b)可知,T250钢试样经520 ℃离子渗氮(时效)12 h后基体图谱中除了显示出马氏体和Ni3(Al,Ti)的衍射峰外,还有Ni3Ti、Al3Ti相的存在。

图3 T250钢固溶态表面(a)和520 ℃离子渗氮12 h后基体(b)的XRD图谱

由上述物相分析可知,固溶态T250钢基体主要由板条马氏体组成,并有少量Ni3(Al,Ti)第二相;而经过离子渗氮(时效)后,T250钢基体中除了马氏体相和Ni3(Al,Ti)相外,还有Ni3Ti、Al3Ti相。离子渗氮后马氏体基体相衍射强度急剧减弱。这是由于经过12 h渗氮时效后,基体中Ni3(Al,Ti)、Ni3Ti、Al3Ti相大量析出,干扰了马氏体相的衍射。Ni3(Al,Ti)相是T250马氏体时效钢的主要强化相。

2.2.2 渗氮试样的化合物层与扩散层物相分析

渗氮试样表面化合物层的X射线衍射图谱是从表面测得,如图4(a)所示。扩散层的X射线衍射谱是从样品横截面测得,如图4(b)所示。由图4(a)可知,520 ℃离子渗氮12 h后T250马氏体时效钢的化合物层图谱中显示出Fe3N、Fe4N的衍射峰。由图4(b)可知,520 ℃离子渗氮12 h后T250马氏体时效钢的扩散层中除了弥散分布着少量Fe3N、大量Fe4N外,还有Ni3(Al,Ti)相的存在。

图4 520 ℃离子渗氮12 h后T250钢中化合物层(a)和扩散层(b)的XRD图谱

由图4可知,经过520 ℃离子渗氮12 h后试样化合物层和扩散层图谱中均显示出Fe3N、Fe4N的衍射峰,且Fe4N的衍射峰强度均大于Fe3N衍射峰的强度。因此,在离子渗氮中形成的表面氮化物硬化层是Fe3N和Fe4N相。化合物层中Fe3N、Fe4N两相的衍射强度大于扩散层中Fe3N、Fe4N两相的衍射强度,这是由于离子渗氮过程中,氮原子沿试样表面从渗氮介质向内部渗入,氮在试样表面与心部之间就会形成浓度差,从而促使氮原子不断从表面向心部扩散。

2.3 显微硬度

T250钢在520 ℃离子渗氮6、12、24 h后横截面从表面到基体的显微硬度梯度如图5所示。T250钢520 ℃离子渗氮12 h与6 h相比,试样的表面硬度有所提高。离子渗氮24 h与6 h相比,试样的表面硬度略有提高,而与离子渗氮12 h相比,试样的表面硬度却降低了。3种不同渗氮时间下,离子渗氮24 h后试样的基体硬度最低。通过对比520 ℃不同时间离子渗氮试样的渗氮层光学显微组织(见图1),可以发现随着离子渗氮时间的延长,材料内部的析出相长大、间距变大。渗氮24 h后可以看到比较明显的析出相,基体组织发生过时效,导致试样的硬度降低。

图5 520 ℃离子渗氮不同时间后T250钢横截面的显微硬度梯度

根据硬度梯度法从试样表面测至比基体维氏硬度高50 HV0.3处的垂直距离为渗氮层深度。T250钢在520 ℃离子渗氮不同时间的渗氮层深度见表4。

表4 硬度法测试得到的T250钢的渗氮层深度

3 结论

1)T250钢渗氮后具有化合物层厚、扩散层无脉状氮化物组织、扩散层与基体边界明显的特性。

2)T250钢采用520 ℃×12 h(氨气流量200 mL/min)的渗氮工艺渗氮后,金相法检测渗氮层深度约为171.2 μm;硬度法检测表面硬度超过1000 HV0.3,渗氮层深度约为180.8 μm。