装载机侧围总成机器人焊接夹具的设计*

岑升波

(柳州铁道职业技术学院,广西 柳州 545616)

装载机是工程建设中的主要机械,广泛应用于公路、铁路、矿山、港口和建筑等项目建设中[1],随着国民经济发展,国家对基础设施的建设不断加大,市场对装载机的需求量也不断增加。焊接技术是装载机生产的最重要技术之一[2],其中焊接夹具不仅是保证装载机焊接质量的关键因素[3-5],还能提高生产的自动化程度和产品的焊接效率[6-7],并能较好地控制焊接变形[8-9]。

装载机驾驶室为驾驶员提供了安全可靠的驾乘空间,能在发生意外时发生塑性变形,充分吸收撞击的能量,从而降低驾驶员受到的伤害[10-11],而侧围作为装载机驾驶室的重要组成部分,其焊接质量的好坏直接影响到司乘人员的安全。侧围在生产过程中基本都是依靠工人手动定位、焊接,工序烦琐,生产效率低,焊接质量不稳定,同时焊接人员的工作空间有限、生产环境差。为改变现状,课题组应企业需求,针对装载机侧围总成的焊接工艺设计一种方便上下料、可实现快速定位和装夹的夹具,同时能够克服焊接变形,保证产品的尺寸精度,为企业机器人自动化焊接生产提供强有力的辅助,从而提高生产效率和产品质量,改善工人工作环境,降低人力成本。

1 装载机侧围总成结构分析和焊接夹具设计要求

1.1 侧围总成结构特点

装载机侧围总成的结构如图1所示,其组成的零件较多,一共由19个零部件焊接而成,总焊缝长度达到3 711 mm,为保证焊接精度,所有零件均需要六点定位,在对定位元件的布置位置和尺寸有严格要求的同时,还要保证空间上不能干涉,造成夹具定位复杂。侧围的零件处于不同空间位置,特别是后侧围焊合总成,该部件与框架是倾斜连接固定的,为保证每个零件能可靠装夹,对夹紧元件在空间上的布置也有一定的要求。

图1 装载机侧围总成的结构

1.2 侧围总成焊接夹具设计要求

根据企业的生产使用要求,侧围总成的焊接夹具应满足以下工作要求:

1)焊接夹具结构设计上应适应人体工程要求,充分考虑焊接操作的方便与安全可靠,并注意要有较好的开敞性,考虑焊枪的可焊空间,符合侧围的生产工艺要求,确保焊枪的最佳焊接姿态。

2)焊接夹具结构设计时必须保证操作者顺利放件和取件,运动部位灵活,无卡滞现象,操作过程中不与夹具干涉。

3)焊接夹具定位可靠(准确、稳定),重复定位精度小于0.1 mm;夹紧牢靠(压紧状态组件不松动、不偏移、无压痕或变形),应尽可能采用孔定位和外形面定位,定位部位尽量不选外形复杂的曲面,基准面和基准孔选择时一定要按照图纸规定,保证冲压件、焊接夹具、焊接检具基准上的统一,上下工序间必须采用统一定位基准以减小基准不统一引起的误差。

4)焊接夹具设计时应该考虑互换性和适应柔性生产,元件的选择应尽量采用标准件,且定位块应在主要的定位方向具有可调性,并考虑易磨损件的拆换方便,以便于焊接夹具修理。

5)焊接夹具应具有快速定位和夹紧功能,提高生产效率,生产节拍≥5JPH。

2 焊接夹具设计

2.1 焊枪姿态模拟

为保证焊枪的可焊空间,在设计焊接夹具之前,先建立焊枪模型,模拟焊枪在焊接时的状态,保证焊枪能顺利通过所有的焊缝,同时保证焊枪的电极帽中心垂直于工作表面且通过焊缝中心。在保证焊枪与工件无干涉的条件下,对侧围总成的焊接夹具进行结构设计。

2.2 支撑和定位元件设计

焊接夹具中最重要的部分就是支撑和定位元件,它是保证焊接工件在夹具中获得正确装配位置的关键部件。针对侧围总成的结构特点,采用六点定位原理进行夹具设计,约束侧围总成的刚性运动,抑制焊件的热变形。由于侧围总成的尺寸较大,必须通过吊装完成,为避免夹紧元件和定位元件在吊装线路上与焊件发生干涉,吊装前需将夹紧元件与定位元件移开。为提高工件的装夹效率,夹紧元件和定位元件均采用气动方式驱动,定位方式采用可移动式定位销和定位块相组合,定位块主要布置在侧围框架以及后侧围焊合总成下方,起到支撑和定位作用。由于侧围总成在焊接的过程中,不可避免地产生一定的装配误差,将支撑机构设计为可调支撑模式,可以提高夹具的装配精度。定位销布置在侧围总成的前立柱焊合件、上纵梁焊合件两侧,采用气缸驱动完成焊件四个角的定位。在装夹时需保证所有定位销有效部分均进入零件定位孔内,所有定位面均与零件贴合,以此提高重复定位精度。

支撑块和定位元件采用的材料为T10A钢,考虑到支撑块和定位元件与侧围总成接触容易发生磨损而失去作用,该部分定位元件增加表面淬火处理工艺,提高其耐磨性能,保证其使用寿命,并能够有效防止焊接飞溅的黏附。同时定位块和支撑块不允许采用焊接的方式连接,应采用螺钉紧固、销钉定位的连接方式,方便损坏件拆换,有利于焊接夹具的维修。

2.3 夹紧机构的设计

夹紧机构的作用是对焊接工件施加一定夹紧力,约束工件的自由度,保证焊接后工件尺寸精度合格。夹紧机构一般与支撑机构是成组出现的,共同固定在底座基板上。本设计采用气动夹紧,共采用12个夹紧器和12个气缸,能够将装载机的侧围总成牢牢地固定在焊接夹具上。夹紧架构由夹紧臂和3块压块组成,夹紧机构采用T10A钢,使用内六角螺栓将其与定位块连接,可以用来调整夹紧臂的工作范围。由于焊接零件结构复杂,为准确固定住倾斜姿态的零件,根据零件的外轮廓,设计出相对应的压紧块,如图2所示。

图2 夹紧机构

2.4 可调整支座设计

支撑机构、定位元件和夹紧机构的设计实现了侧围焊接时所需的定位精度,同时也保证了焊枪以最佳姿态焊接所需的工作空间。但为了更好地满足企业柔性生产的需求,提高焊接夹具零配件的利用率,将夹具设计为可调整式支座,采用L型支座,中间焊接了加强筋提高支座的强度和稳定性,支座安装了可调整连接板,实现夹具高度上的调整。可调整支座的结构简单,方便加工和焊接,调整方便灵活,也满足了企业轻量化的要求。

2.5 气缸的选择

根据设计需要,选择双作用单活塞气缸,并利用杠杆原理进行夹紧。由于侧围总成各拼接零件厚度是不一样的,所以所需的夹紧力也有区别,压力过小将会失去夹紧作用,压力过大的则会造成约束力过大导致焊缝开裂。侧围框架部分的材料较厚为2 mm,所需的夹紧力大约为500 N,而侧围内侧的封边和门框板较薄为1 mm,所需的夹紧力大约为300 N。此时,框架处的杠杆比为2.5,薄板处的杠杆比为4.5。气缸直径D为:

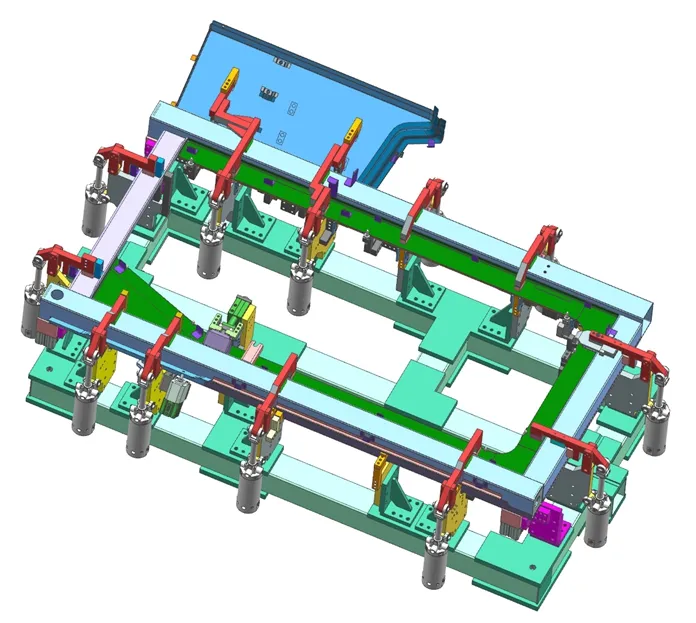

其中,γ为杠杆比,F为夹紧力,p为压缩气体0.6 MPa,η为气缸的效率,取0.8。将以上参数代入公式,侧围框架部分计算结果为D1=57.60 mm,而侧围薄板部分计算结果为D2=59.86 mm。经查气缸标准表可得,缸径应大于计算值,所以气缸缸径D=63 mm,活塞杆直径为20 mm,选择的型号为亚德客MCKA63-75Y气缸。实际气缸的输出为1 869.40 N,框架部分实际夹紧力为598.21 N,薄板部分实际夹紧力为332.34 N。气缸为垂直输出,选择双铰耳垂直安装,侧围总成的焊接夹具整体效果如图3所示。

图3 侧围总成焊接夹具

3 总结

1)根据装载机侧围总成的结构特点,设计了适用于焊接机器人的气动夹具,定位夹紧迅速稳定可靠,使侧围各部件获得准确的位置和可靠的夹紧,操作灵活简便,能够大幅度减小侧围的焊后变形量。

2)经过生产实践,在相同的生产节拍中,采用机器人辅以本套焊接夹具,可以大幅度降低人力成本并改善劳动环境[12-15]。原本需要5名熟练工人流水线式焊接生产,现在只需要2名工人,负责上下件及电阻补焊工作,而且气动夹具的装夹效率高,焊接质量稳定,在装载机侧围总成的自动化焊接领域具有很好的应用前景。