大口径薄型光学零件弹性夹具优化及夹持变形研究

游津京,谢启明,康杰,沈维辉,张万清,王一卓

1长春理工大学机电工程学院;2昆明物理研究所;3云南北方驰宏光电有限公司

1 引言

随着红外光学制导、航空航天的发展及其成像质量要求的不断提高,红外热像仪逐渐向高倍率、大口径方向发展,大口径球面非球面光学元件的应用已经成为一种趋势。

大口径光学透镜的制造技术一直是光学制造业的技术难点,也是欧美日等国的光学核心技术之一[1]。J.P.Rozelot[2]研究了制造大尺寸铝镜的可行性,Kim D.W.等[3]发表了超大自由曲面光学元件制造与测试的相关研究成果。近年来,国内在相关领域也取得许多成就,Huang Z.等[4]采用无压烧结工艺制备了空间用大型轻量化碳化硅镜坯,Li F.等[5]基于微电子机械系统工艺,设计并实现了一种由电磁力驱动的大尺寸二维扫描镜。

目前光学制造企业为获得高精度的大口径光学零件精密表面,通常采用先进的CNC磨削、抛光以及金刚石车削等组合工艺进行生产。夹具在生产加工过程中用于准确定位并夹紧零件,以完成制造过程的相对运动,是联系机床、刀具与零件的关键环节[6]。针对高精度光学元件加工,陈华男等[7]优化设计了一种带保护层的真空夹具,将光学元件的最大表面变形控制在0.1~0.32μm之间,沈伟平等[8]为光学瞄准具的目镜端设计了专用夹具,有效提高了夹具的整体稳定性和材料利用率。

在单点金刚石车削加工光学零件过程中,有两种常用的装夹技术:传统粘接技术和弹性装夹技术,弹性装夹的效率优于传统粘接。弹性装夹技术对中小型号的透镜、棱镜及球面反射镜等面形影响较小,但大口径薄型零件装夹前后经常会出现很大的面形变化,影响后续车削加工的质量。有研究表明,大约40%的零件加工精度问题都是由夹具误差引起的[9]。弹性夹具的优劣将影响光学零件的加工精度,因此有必要研究夹具各参数对弹性夹具整体结构以及对被加工光学元件面形的影响程度。

本文致力于将透镜面形严重变形、白斑和振纹的情况控制在极小范围,为光学制造加工大口径薄型光学透镜提供弹性夹具优化方向及弹性夹具对面形影响的可控方案,从而保证加工的质量和效率。

2 试验与方案

有限元分析(FEA)指利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟[10]。本文采用FEA进行了仿真实验,在建立几何模型、定义材料和设置边界条件后,即可进行仿真实验。

2.1 弹性夹具

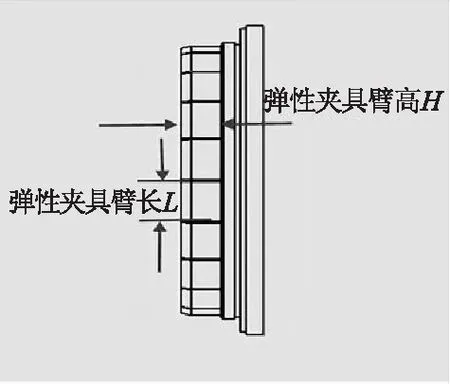

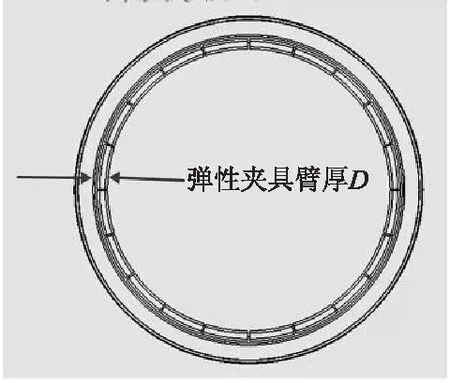

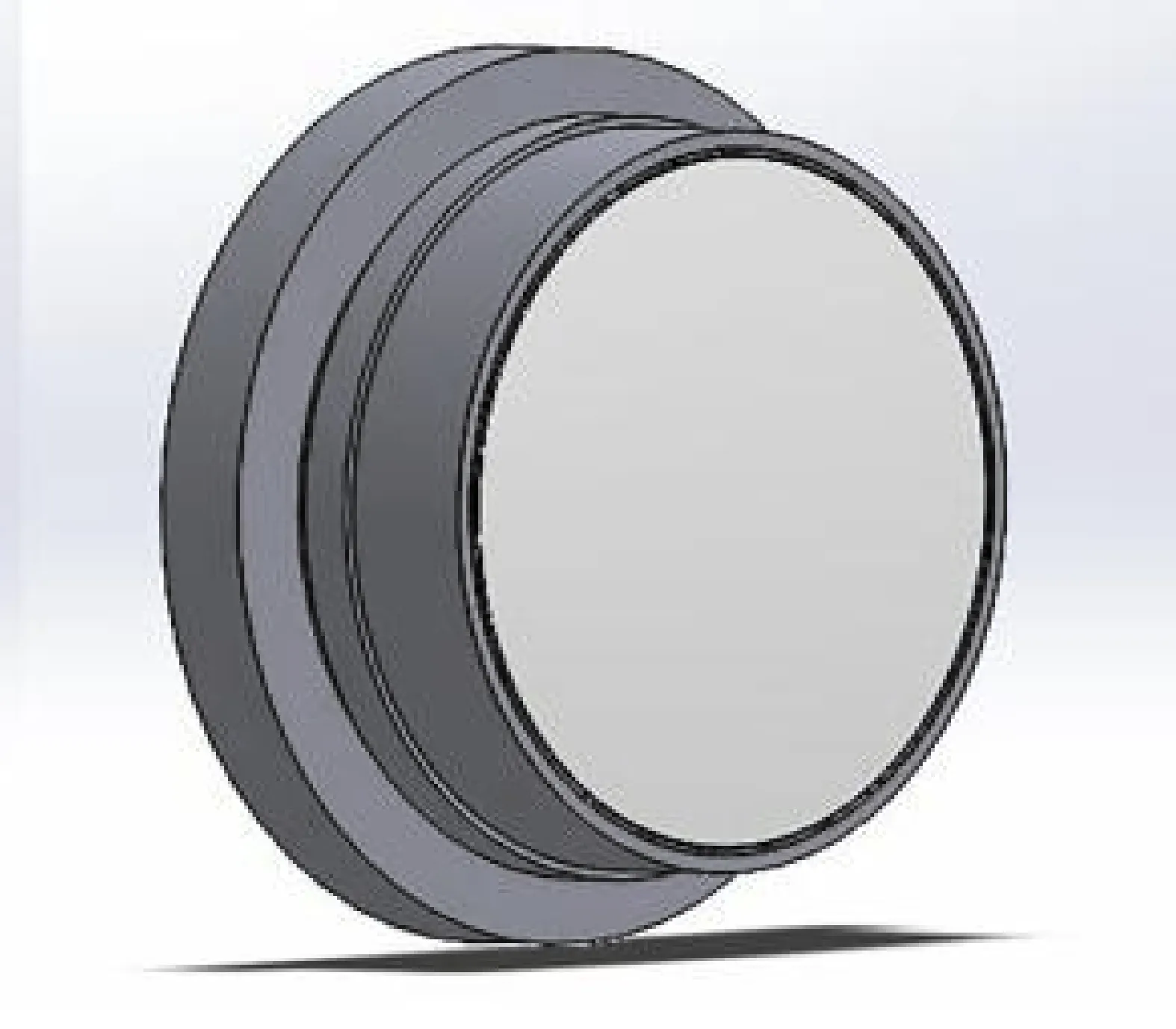

为加工大口径薄型光学零件而设计的弹性夹具的具体装配如图1所示。本文研究弹性夹具臂厚D、臂长L、臂高H(见图1)、零件参数比r(r=1/B,光学透镜径厚比为B)和夹持力P这5个因素对大口径薄型零件夹紧变形(CDI)的影响。

(a)弹性夹具参数

(b)夹具装配

2.2 仿真过程

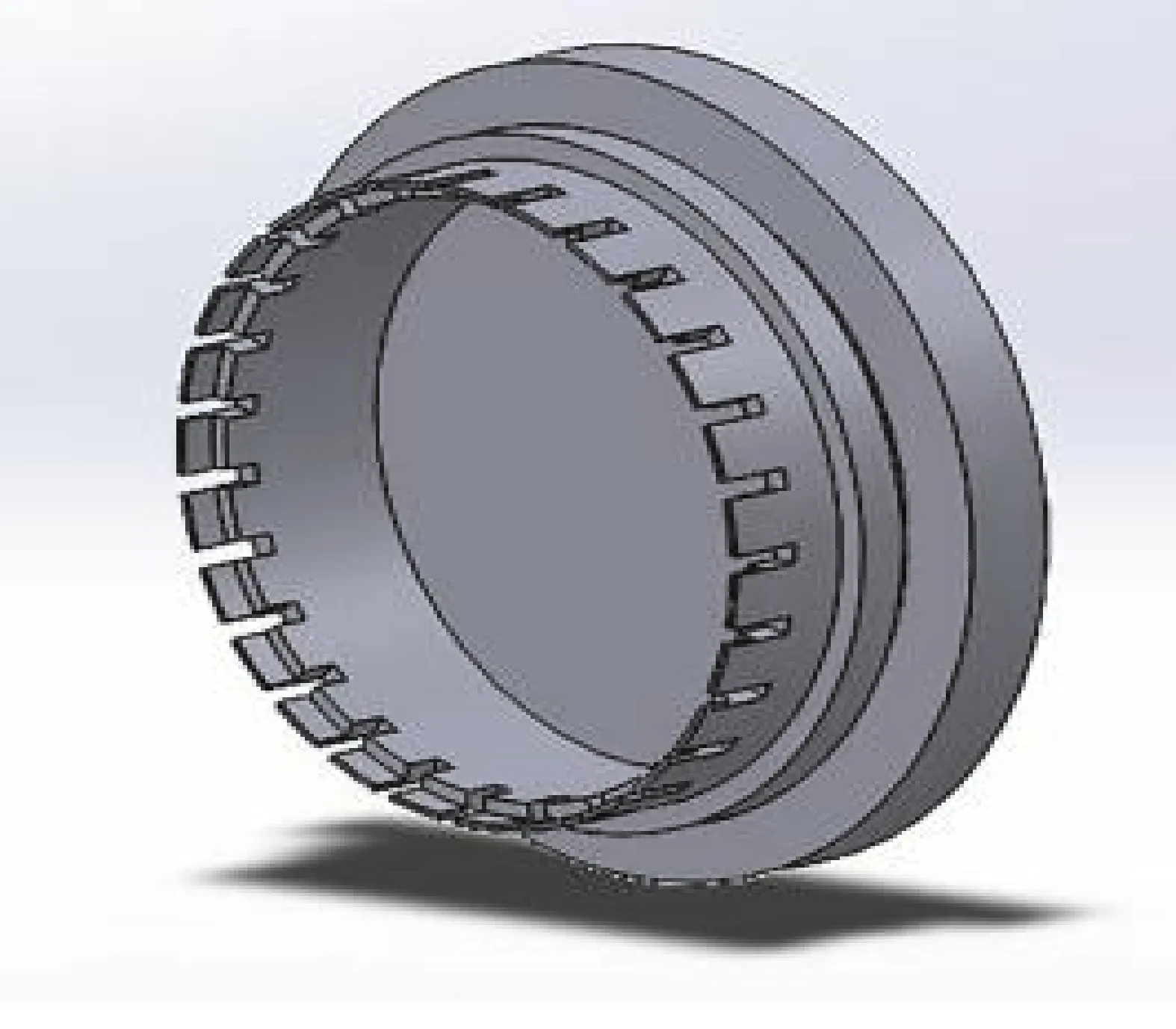

几何模型是进行有限元分析的基础,良好的几何模型能减少后续有限元仿真的很多前处理步骤。建立如图2所示几何模型,改变格式后导入FEA软件进行仿真分析,导入后对几何模型进行预处理。

(a)弹性夹具底座

(b)夹具帽

(c)大口径薄型零件

(d)装配体

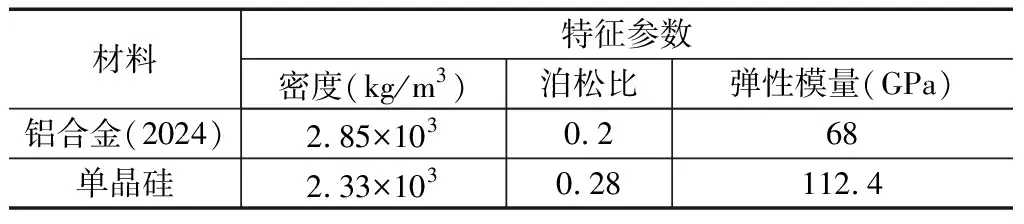

光学零件主要采用单点金刚石车床进行加工,根据单点金刚石车削特性,弹性夹具的夹具底座和夹具帽均采用2024铝合金材料,大口径薄型零件采用单晶硅材料,具体材料特征参数如表1所示。

表1 材料参数

确定材料类型后,对仿真几何模型进行网格划分和边界条件设置。在弹性夹具底座和夹具帽接触对、弹性夹具底座和大口径薄型零件接触对中,接触面和接触边之间不存在切向的相对滑动以及法向的相对分离,因此接触类型为绑定接触。

采用六面体网格和四面体网格混合划分,由于主要研究对象为大口径薄型零件,因此为了仿真分析的精确性,细化了零件的网格。网格划分后有限元模型总共有195626个Nodes和111215个Elements。预处理后的几何模型如图3a所示,其中A为荷载条件设置,B为边界条件位移约束。完成FEA的预处理后,就可利用FEA软件对模型进行仿真计算。

2.3 仿真设计

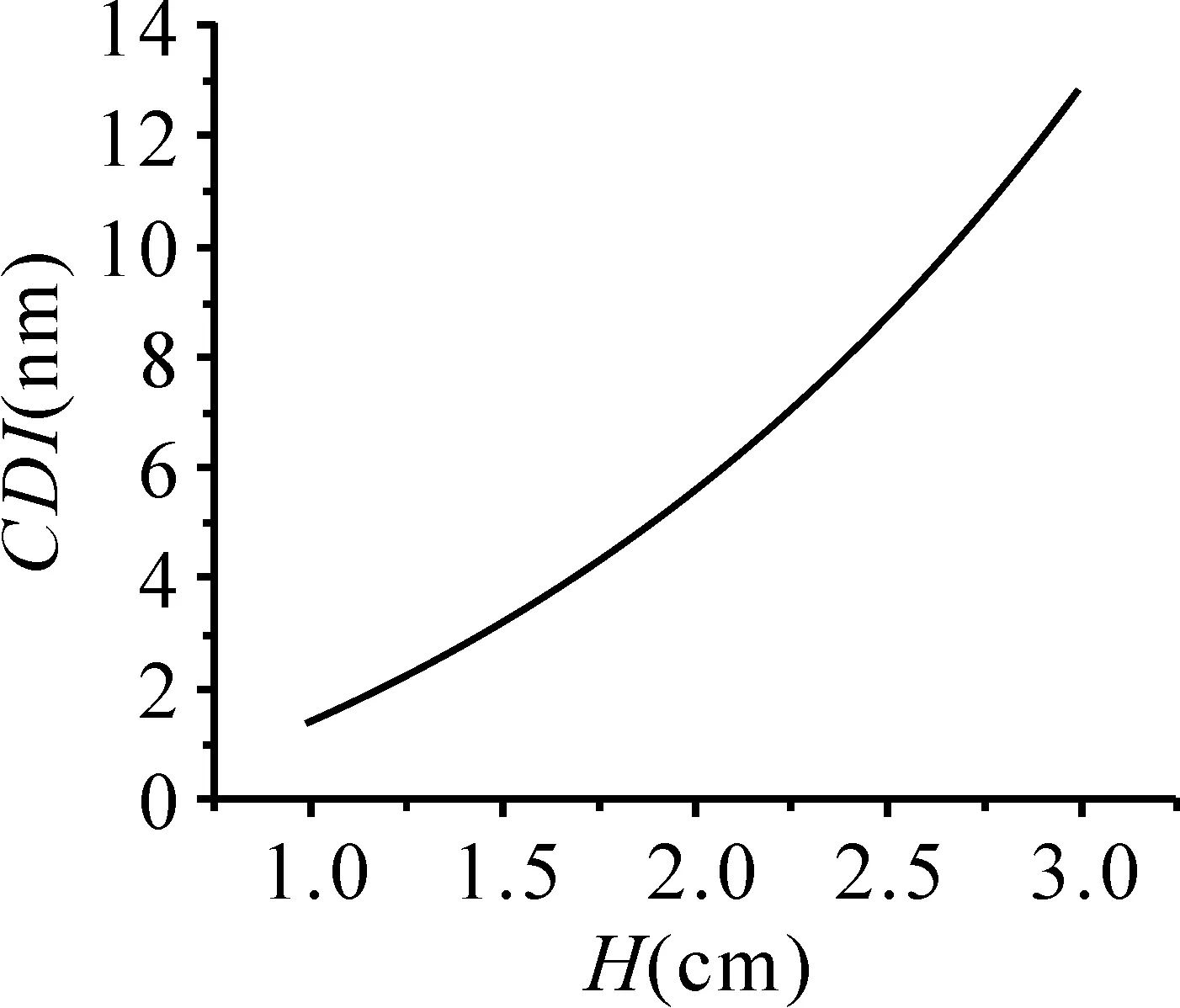

影响大口径薄型光学零件夹持变形的因素较多,但总体来说,大口径薄型零件的几何尺寸和弹性夹具的几何参数以及所施加的夹持力占主要地位。为了研究CDI与各因素之间的关系,本次试验使用正交法,利用建立好的有限元仿真模型对大口径薄型零件的夹持变形情况进行模拟分析及计算,影响因素设计结果见表2。本文仿真所用光学透镜模型直径均不小于150mm。

表2 试验水平因素

3 结果与分析

3.1 仿真结果

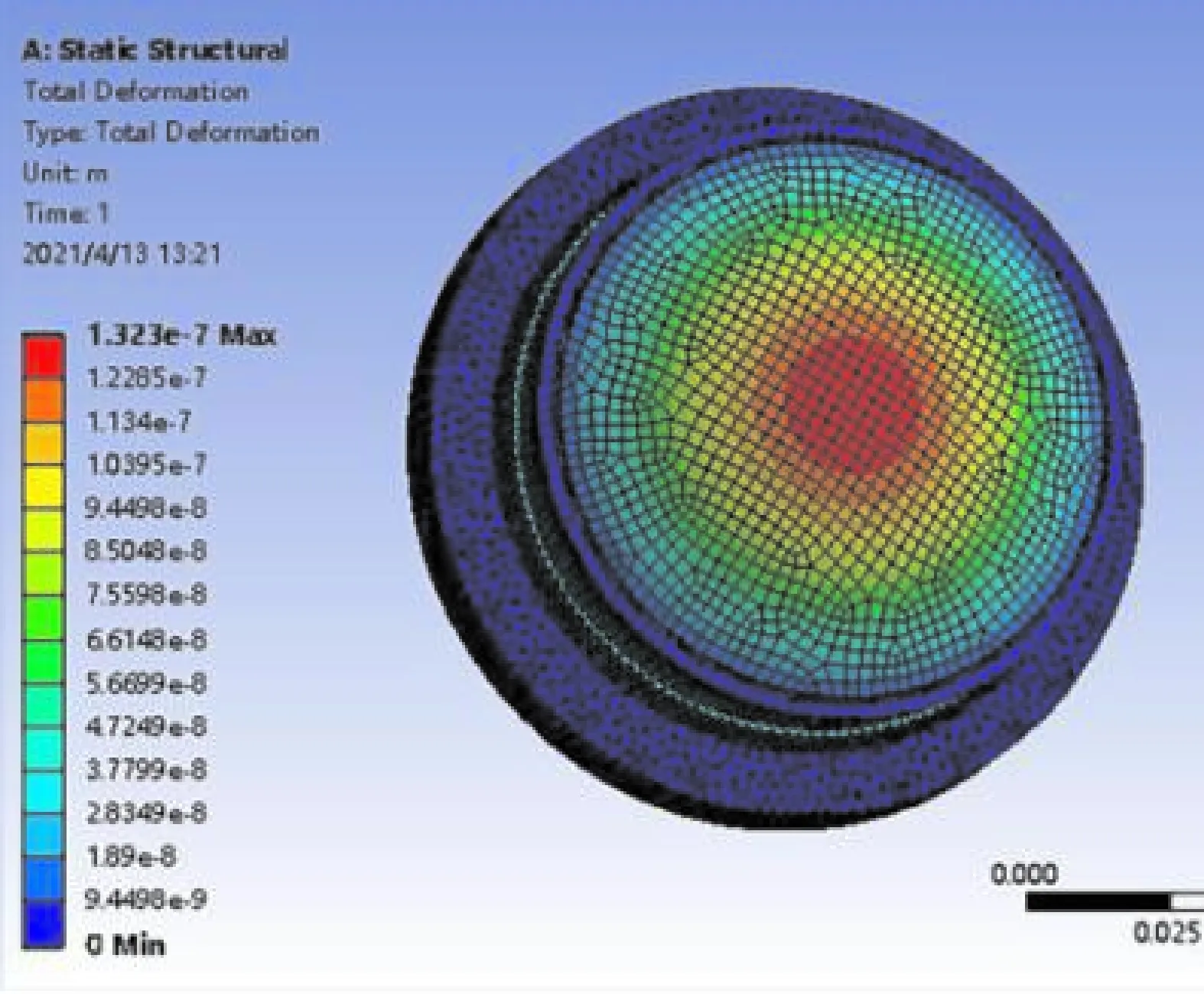

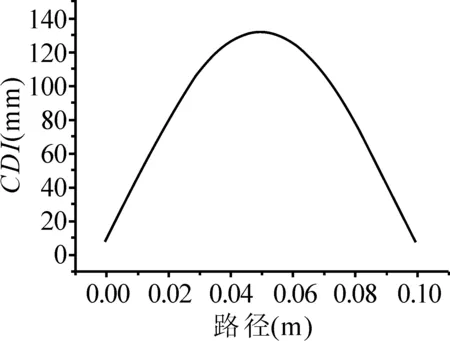

完成建模和预处理后即可对有限元模型进行求解,零件夹持变形仿真结果见图3b。可以看出,零件中心处的夹持变形量最大,夹持变形量依次向外边缘递减。为了研究大口径薄型零件仿真过程中的具体夹持变形情况,采用图3c所示的测量路径,由测量结果可以看出,零件最大变形量为132.3nm,位于球面零件的中心位置(见图3d)。大口径薄型零件的实际加工时应尽量避免中心处的剧烈变形,以防止出现振纹、白斑、麻点等不良加工现象。图3b仿真结果中,最大夹持变形量为132.3nm,在合理加工范围内。

(a)预处理

(b)仿真结果

(c)测量路径

(d)路径测量结果

基于SolidWorks和ANSYS Workbench软件建立25组弹性夹具装夹有限元仿真实验分析模型,弹性夹具对大口径薄型零件夹持变形计算结果见表3。

3.2 极差分析

极差分析法可以求得实验优化成果——主次因素、优水平、优搭配及最优组合,能较圆满、迅速地达到实验要求[11]。由于本文只需评价夹持变形一个指标,所以采用综合平衡法分析[12-14]处理FEA计算得到的正交试验结果。综合平衡法的数据分析如表4所示。

通过比较各因素的R值,根据其大小排列各因素对分析指标影响的主次关系[15]。由表4可知,各因素对大口径薄型零件夹持变形的影响主次顺序为RH>Rr>RL>RP>RD。弹性夹具力臂高度H的极差最大,代表弹性夹具臂高的变化对大口径薄型零件夹持变形的影响最大,其次依次是零件参数比r、弹性夹具臂长L、夹持力P和弹性夹具臂厚D,可以作为此弹性夹具优化切入点,为加工高面形精度零件设计出性能良好的弹性夹具。根据表4分析结果可知,在25组试验中,夹具的最优组合是L(1.0)D(1.0)H(1.0)r(0.25)P(3)。

表3 仿真结果

表4 极差分析

3.3 优化拓展

为了更加直观地反映各个因素对大口径薄型零件夹持变形的影响,使弹性夹具优化向更大尺寸拓展,可以采用因素水平作为横坐标,夹持变形量作为纵坐标,绘制因素与夹持变形的趋势图。

因夹持变形量越小越好,所以由表4分析结果可知,各因素的优水平分别为L(1.0)、D(1.0)、H(1.0)、r(0.25)和P(3)。以该组数据为基础参数进行有限元仿真分析试验,研究大口径薄型零件夹持变形随各因素变化的具体关系,本次采用单因素试验,方案如表5所示。

表5 单因素试验参数

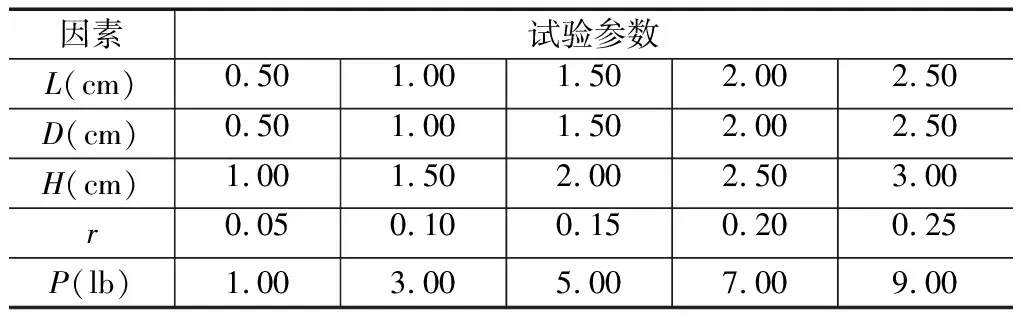

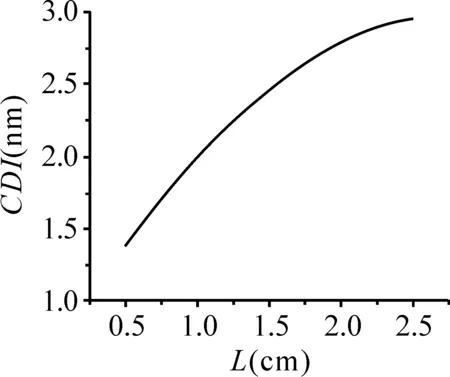

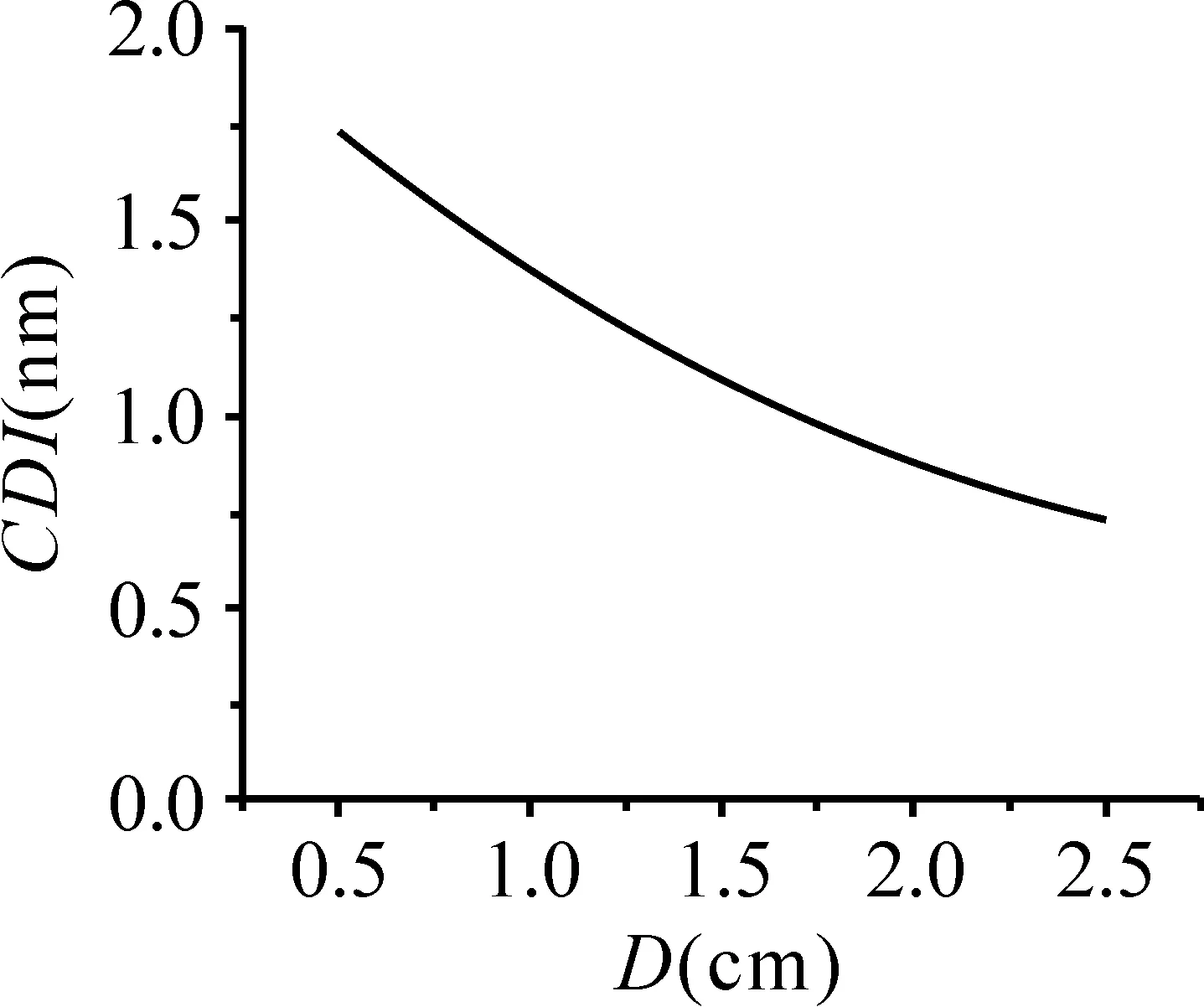

完成上述实验,得出各因素对大口径薄型零件夹持变形的影响,结果如图4所示。

(a)臂长L

(b)臂厚D

(c)臂高H

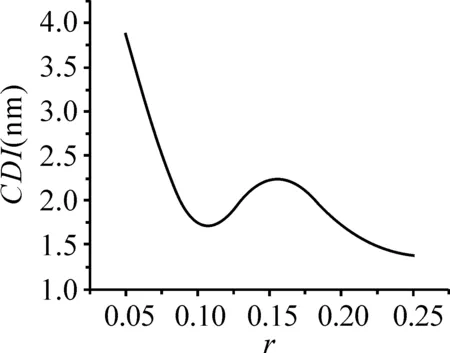

(d)零件比率r

(e)夹持力P

由图4a~图4e可知,零件的夹持变形随弹性夹具臂长L的增加而增大,并趋于稳定;随弹性夹具臂厚D的增加而减小;随弹性夹具臂高H的增加而增大,并趋于指数增长;随零件参数比r的增加而减小;零件的夹持变形与夹持力P呈线性正相关,此结论可作为面向其他较大尺寸光学零件时的优化参考方向。

3.4 线性回归模型

在统计学中,线性回归(Linear Regression)是利用线性回归方程的最小平方函数对一个或多个自变量和因变量之间关系进行建模的一种回归分析,如果回归分析中包括两个或两个以上的自变量,且因变量和自变量之间是线性关系,则称为多元线性回归分析[16,17]。

假设因变量y受n个自变量x1,x2,…,xn影响,其m组试验观测值为(yk,x1k,x2k,…,xnk),k=1,2,…,m。那么,多元线性回归模型结构形式为

yk=β0+β1x1k+β2x2k+…+βnxnk+εk

(1)

式中,β0,β1,…,βn为待定系数;εk为随机变量,且服从正态分布N(0,σ2)。

本次研究中自变量共有五个:弹性夹具臂长(L)、弹性夹具厚度(D)、弹性夹具臂高(H)、零件参数比(r)和夹持力(P),因变量为大口径薄型类光学零件的夹持变形量(CDI)。考虑不同因素以及各因素的交互作用对大口径薄型零件的夹持变形量的影响,选择的回归模型公式为

y=b0+b1L+b2D+b3H+b4r+b5P

(2)

根据表5中的夹持变形试验数据以及式(1)的线性回归理论公式,求得弹性夹具对大口径薄型零件夹持变形的线性回归方程为

CDI=-92.77+52.68L-188.6D

+91.52H-1055r+20.08P

(3)

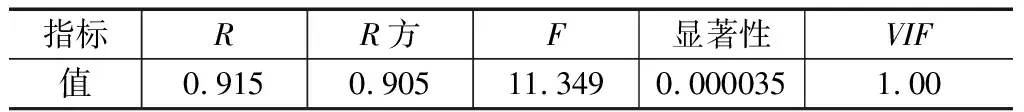

大口径薄型零件夹持变形的线性回归模型评价指标如表6所示。

表6 夹持变形线性模型指标(α=0.05)

从表6数据可知,R方值为0.905,说明线性回归模型所选的5个因素能够解释夹持变形量成因的90.5%,剩下的9.5%由其他未知因素或误差导致。相对于统计学的R方标准值[15],该模型是合格的,显著性值为0.000035,即该模型对大口径薄型零件夹持变形的影响(映射)效果显著;VIF=1.00,说明线性回归模型不存在多重共线性。

图5为线性回归模型标准化残差,图中曲线为标准残差正态图,矩形块为线性回归模型标准化残差,线性回归模型标准化残差趋势基本与正态图相符合,说明该线性回归模型符合对大口径薄型零件夹持变形量的映射,能准确表示各因素与零件夹持变形的相关性强度,为大口径薄型零件的加工提供理论指导。

平均值=3.02E-16,标准差=0.890,个案数=25

4 结语

本文采用仿真分析、数理统计、理论推导等方法,得出弹性夹具的优化方向和大口径薄型零件的夹持变形线性回归模型。

25组试验中,弹性夹具最优组合为L(1.0)D(1.0)H(1.0)r(0.25)P(3);零件夹持变形的主要因素是弹性夹具力臂高度H,依次是透镜的参数比率r、弹性夹具力臂长度L、施加的夹持力P和弹性夹具力臂的厚度D。通过单因素实验,得到了各因素与大口径薄型零件夹持变形的具体关系,加工更大尺寸光学零件可参考此关系作为弹性夹具优化方向。

基于多元线性回归分析方法建立了大口径薄型零件夹持变形的线性回归模型,为提高大口径薄型零件的加工效率提供了理论指导。