石油套管特殊螺纹加工工艺研究

周新义,苑清英,汪强,杨兵兵,唐家睿,杨晓龙,罗海雷

1宝鸡石油钢管有限责任公司;2国家石油天然气管材工程技术研究中心

1 引言

石油套管螺纹接头是连接油气井管柱的重要构件,在油气勘探开发过程中长期承受拉伸、压缩、内压、外压、弯曲及温度等复杂载荷作用,因此油套管螺纹接头的连接性能和密封性能直接影响管柱的正常生产。油套管螺纹接头主要有两类:一类是API螺纹接头,即美国石油学会标准规定的标准螺纹接头(主要指圆螺纹和偏梯形螺纹);另一类是非API螺纹接头,也就是特殊螺纹接头。API螺纹接头的优点是技术成熟、结构简单、易加工、检测方便、互换性好及生产成本低,但由于其设计及结构特点,存在难以克服的缺陷,如连接强度低(主要指圆螺纹,其连接强度仅为管体强度的60%)、密封性能差(主要指偏梯形螺纹)、上扣扭矩不易控制、接头应力高以及耐应力腐蚀差等问题。

近年来,随着油气勘探开发向“低”、“海”、“深”、“非”等油气发展,开采工艺和油套管的服役环境越来越复杂,对油套管螺纹接头性能要求越来越苛刻,需同时具备高连接强度、高密封性、高抗扭矩和耐疲劳等特点。因此,使API螺纹接头的生产应用受到很大的限制。

2 石油套管特殊螺纹

为了突破API螺纹接头应用上的缺陷,满足不同的工况需求,针对其结构设计特点,国内外石油专用管生产制造企业纷纷开发出具有知识产权的油套管特殊螺纹接头,螺纹接头普遍增加密封结构和抗扭矩台肩,螺纹结构部分也进行了重新设计优化,但不同厂家开发的特殊螺纹接头在密封结构和螺纹结构上有差异。目前约有130 多种专利产品的特殊螺纹扣型, 且每年都有新扣型问世。V&M、Hydril、Hunting、Tenaris、JFE、住友、宝钢、天津钢管、宝鸡钢管及衡钢等企业均具有特殊螺纹接头专利产品,并占全球85%以上的市场。

油套管特殊螺纹接头的牙型设计主要在API螺纹的基础上进行优化改进,牙型的设计从最初API 圆螺纹、偏梯形螺纹到改进后的偏梯形螺纹、矩形螺纹以及楔形螺纹,再到倒钩型特殊螺纹,优化改进后的螺纹性能具有抗粘扣性能优、弯曲性能好及连接强度高等特点。

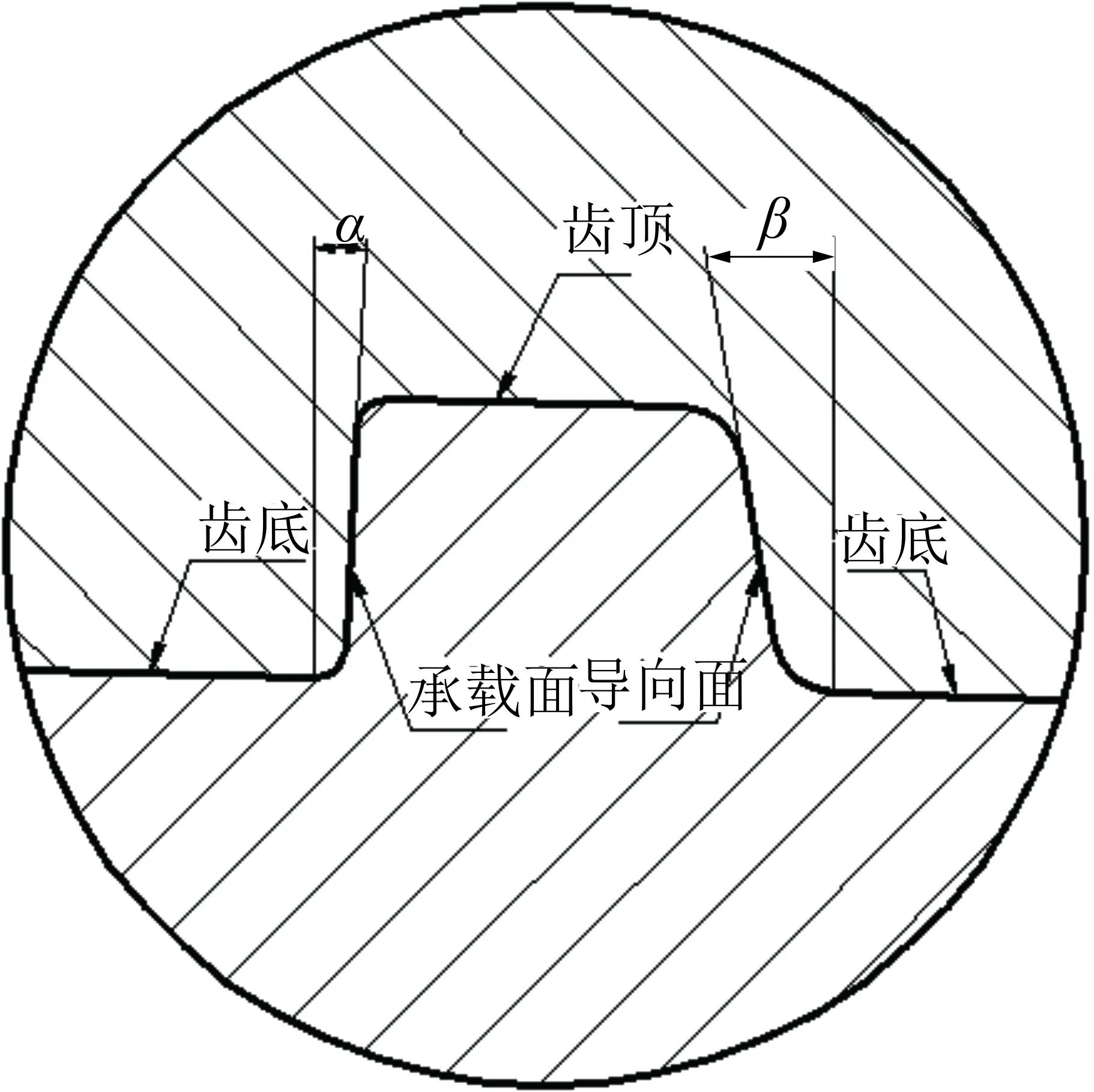

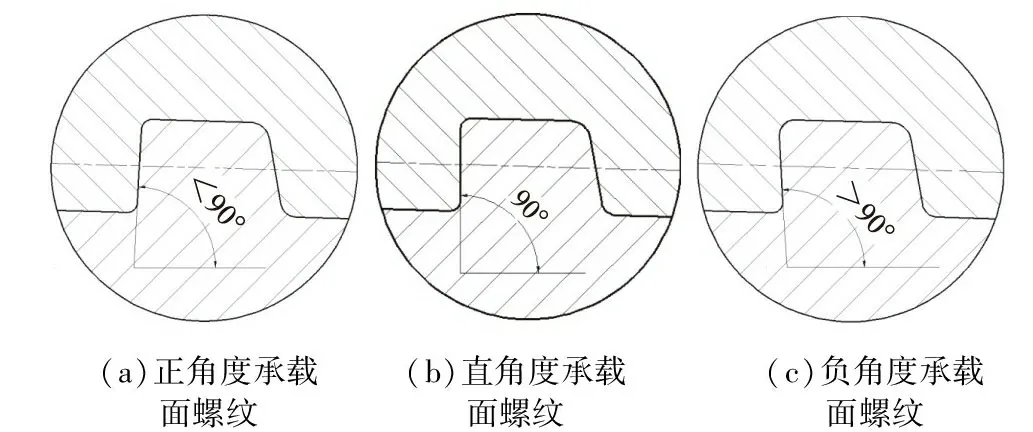

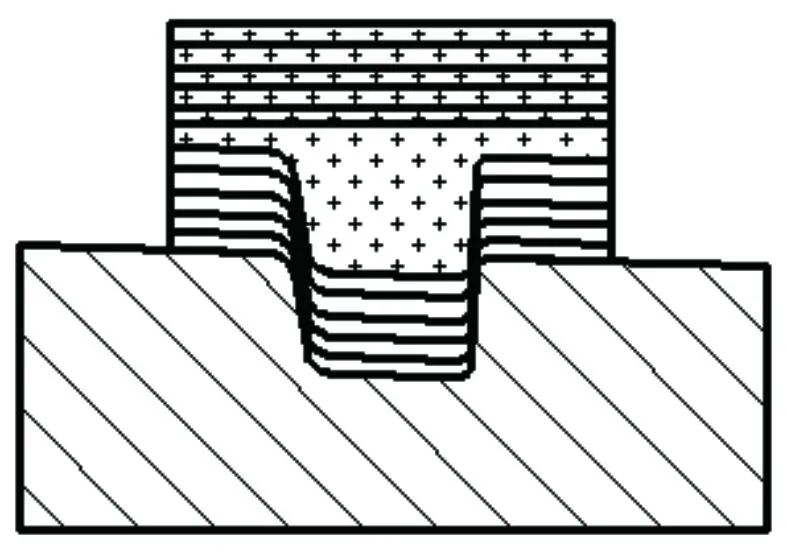

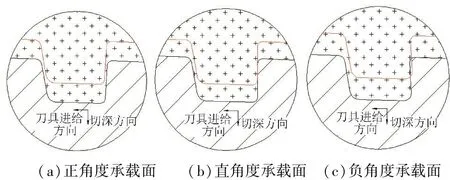

如图1所示,特殊螺纹牙型结构由齿顶、齿底、导向面和承载面构成。承载面与螺纹设计母线的夹角为承载角α,其作用是抗弯曲和抗拉伸载荷等;导向面与螺纹设计母线的夹角为导向角β,其作用是方便引扣、抗弯曲和抗压缩等;齿顶和齿底根据不同设计需求有平行轴向和螺纹母线两类。从螺纹牙型承载面角度来看,螺纹主要分为负角度承载面(倒钩型)、直角度承载面和正角度承载面(见图2)。表1为国内外特殊螺纹产品的承载面角度。

图1 螺纹牙型结构

(a)正角度承载面螺纹(b)直角度承载面螺纹(c)负角度承载面螺纹

图2 油套管特殊螺纹结构

3 油套管特殊螺纹加工工艺

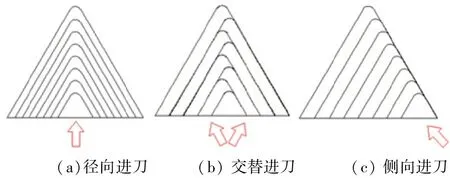

随着数控设备及数控技术日趋成熟,螺纹成型刀片的设计和制造也越来越先进。目前,石油套管螺纹普遍采用高精密数控车床和成型螺纹刀片进行车削,如图3所示,螺纹车削的进刀方式一般分为三种:径向进刀、交替进刀和侧向进刀(又分为螺纹左侧进刀和螺纹右侧进刀)。径向进刀时,三个刀刃同时工作,螺纹表面光滑,质量好,但车削螺纹至最后几刀时车削力相对较大,不利于刀具的寿命管理。交替式进刀和侧向进刀均为两个刀刃同时工作,交替式进刀受力均匀,刀具磨损更为平均,有利于延长刀具寿命,但其加工过程中容易出现螺纹齿底不光滑,齿底甚至会出现台阶。侧向进刀方式根据侧向进刀角度其切削刀刃数量和切削量有所不同,所以合理选用侧向进刀角度非常重要。

图3 螺纹车削方式

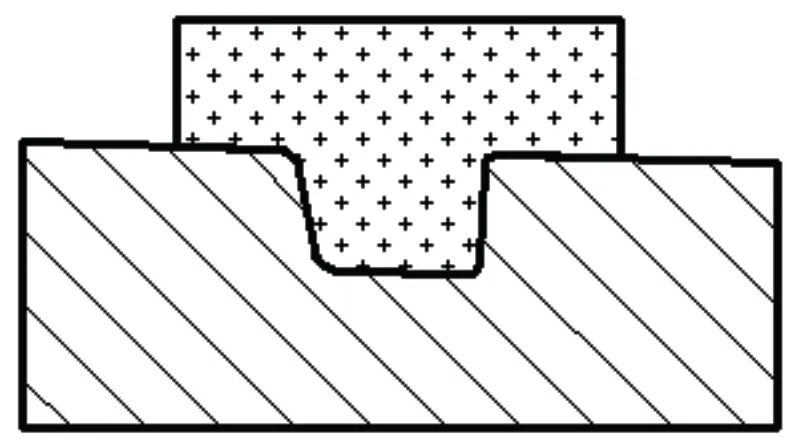

加工石油套管螺纹接头时无法一次车削成型,一般采用多次循环切削的方式,螺纹结构及切削过程见图4。由于特殊螺纹牙型结构形式上的差异,不同的进刀方式直接影响刀具寿命和螺纹表面质量,因此需根据不同螺纹牙型结构选用不同的进刀方式,以下分析为不同进刀方法对不同承载角螺纹的适用性。

图4 螺纹车削过程

(1)螺纹径向进刀车削

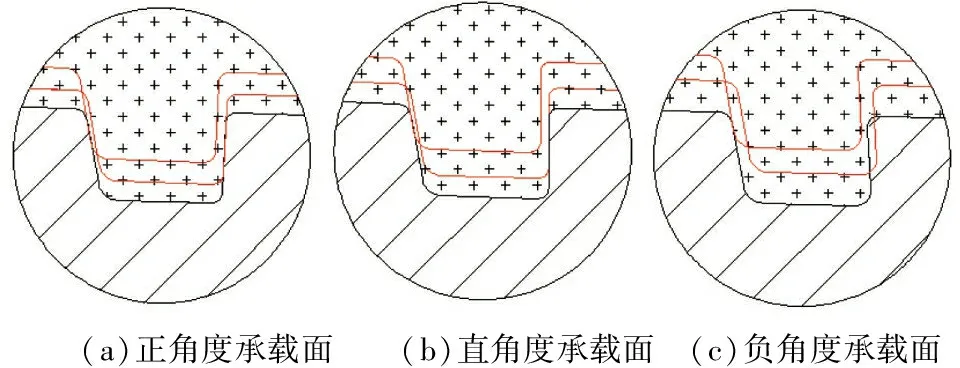

径向进刀过程中,左右两侧螺纹刀刃均进行车削,一般特殊螺纹多为偏梯形螺纹,因此径向进刀过程中,承载面、导向面和齿底三个面的刀刃同时进行车削工作,随着螺纹车削深度的增加切削力增大,容易产生颤纹,所以需合理分配螺纹车削过程中的切削量,但非平均分配,建议前几刀分配大切削量,后几刀分配小切削量。采用径向进刀车削不同承载面角度螺纹成型过程见图5。

图5 径向进刀车削不同承载角螺纹

分析车削不同承载面角度螺纹过程发现,当径向进刀车削正角度承载面螺纹时,随着螺纹车削深度的增加,承载面、导向面和齿底三个面的刀刃同时车削,切削面积逐渐增大,切削力随之增大,刀具刚度不足时,切削过程容易产生颤纹,严重影响螺纹外观质量;在切削直角度承载面螺纹时,随着螺纹切削深度的增加,前后两次车削始终是齿底和导向面的刀刃进行工作,车削完成后的螺纹轮廓完全与设计的螺纹牙型吻合;车削负角度承载面螺纹时,前后两次车削过程发生严重干涉,前一刀车削发生多切现象,导致螺纹车削完成后的轮廓与设计的螺纹牙型不符。因此径向进刀方式在螺纹成型方面和车削力方面适用于直角度承载面螺纹的车削加工,不适用于车削负角度承载面螺纹。

(2)螺纹交替进刀车削

螺纹加工过程中,交替进刀车削是左侧和右侧进刀反复车削,每次进刀均为两个刀刃车削工作,采用交替螺纹车削不同承载面螺纹过程见图6。

图6 交替进刀车削不同承载角螺纹

如图6a所示,交替进刀方法车削正角度承载面螺纹时,前后两次车削为齿底+承载面或者齿底+导向面两个面的刀刃进行工作,且两个刀刃相互交替切削,可以有效降低螺纹成型刀片齿侧的磨损,延长刀具寿命,同时降低切削过程的切削力,切削完成后的螺纹轮廓与设计牙型一致,如图6b所示,车削直角度承载面螺纹与车削正角度承载面螺纹相似;如图6c所示,当车削负角度承载面时,前后两次车削发生干涉,出现多切现象,导致螺纹轮廓与设计牙型不符。因此交替进刀方式适用于车削加工正角度承载面螺纹和直角度承载面螺纹,不适用负角度承载面螺纹。

(3)螺纹侧向进刀车削

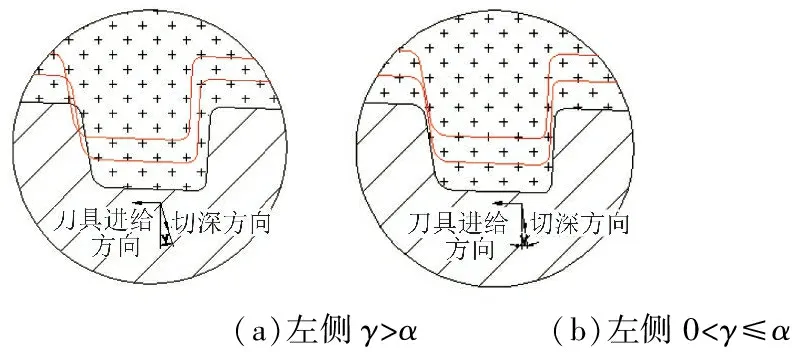

侧向进刀螺纹加工过程中,进行车削工作的刀刃面数量和侧向进刀角度有关,假设螺纹承载面角度为α,导向面角度为β(见图1),侧向进刀角度为γ,每次螺纹切深与轴向偏移量存在以下关系:沿γ侧向进刀车削一次,沿直径X轴进刀ΔX,Z轴退刀或者进刀ΔZ=ΔXtanγ,依次进行多次螺纹车削循环,完成螺纹车削。本文采用侧向进刀完成不同角度承载面(正角度承载面、直角度承载面和负角度承载面)的螺纹车削。

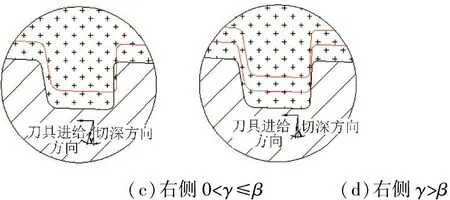

采用侧向进刀方式车削正角度承载面螺纹时,如图7a所示,当左侧进刀角度沿γ>α时,螺纹导向面处发生多切现象,成型刀片车削完成的螺纹轮廓与设计不符;如图7b所示,当左侧进刀角度沿0<γ≤α时,齿底、承载面和导向面三个刀刃同时车削工作,可实现正角度承载面螺纹的车削加工;如图7c所示,当右侧进刀角度沿0<γ≤β时,可实现正角度承载面螺纹的车削加工;如图7d所示,当右侧进刀角度沿γ>β时,螺纹承载面处发生多切现象,车削出的螺纹轮廓与设计不符。

图7 侧向进刀车削正角度承载面螺纹

采用侧向进刀方式车削直角度承载面螺纹时,当左侧向进刀角度沿γ>α时,前后两次车削在导向面处发生干涉,螺纹承载面发生多切现象;当左侧向进刀角度沿0<γ≤α时,可实现正角度承载面螺纹的车削加工;当右侧向进刀角度沿γ>0时,前后两次车削在承载面处发生干涉,螺纹承载面发生多切现象。

图8 侧向进刀车削直角承载面螺纹

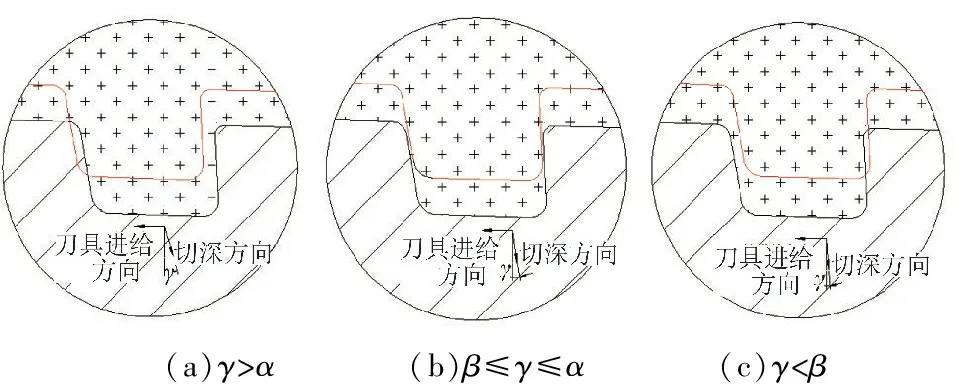

采用侧向进刀方式车削负角度承载面螺纹时,如图9a所示,当侧向进刀角度沿γ>α时,前后两次车削在导向面处发生干涉,螺纹导向面发生多切现象;如图9b所示,当侧向进刀角度沿β≤γ≤α时,可实现负角度承载面螺纹的车削加工,承载面和导向面均为下一刀留有余量,侧向进刀角度直接影响螺纹承载面和导向面切削量的分配,因此车削负角度承载面螺纹时的侧向进刀角度γ=(α+β)/2;如图9c所示,侧向进刀角度沿γ>β时,前后两次车削在承载面处发生干涉,螺纹承载面发生多切现象。

图9 侧向进刀车削负角度承载面螺纹

综上分析,侧向进刀方式可实现不同承载角度的螺纹车削,但需合理选用侧向进刀角度;车削正角度承载面螺纹时,进刀角度可选用左侧进刀0<γ≤α,右侧进刀0<γ≤β;车削直角度承载面螺纹时,进刀角度可选用左侧进刀0<γ≤α;车削负角度承载面螺纹时可选用左侧进刀β≤γ≤α。

4 结语

油套管特殊螺纹加工过程中,选用不同的进刀方式会产生不同轮廓形状的螺纹牙型,所以根据螺纹承载角度合理选用加工工艺非常重要。通过对不同承载面角度螺纹进刀方式进行分析,得出以下结论和建议。

(1)在车削正角度承载面螺纹时,推荐选用径向进刀、交替式进刀和侧向进刀方式。径向进刀应合理分配每刀的切削量;侧向进刀可选用左侧进刀0<γ≤α和右侧进刀0<γ≤β,建议左侧进刀角度γ=α或右侧进刀γ=β,加工过程中导向面或承载面与齿底两个刀刃车削工作,降低切削力,延长刀具寿命。

(2)车削直角度承载面螺纹时可选用径向进刀和交替进刀方式,侧向进刀方式推荐选用左侧进刀0<γ≤α,建议左侧进刀角度γ=α,螺纹车削过程仅有导向面和齿底两个刀刃面工作。

(3)负角度承载面螺纹仅可选用侧向进刀方式进行螺纹车削,侧向进刀角度应控制在α≤γ≤β,建议选用γ=(α+β)/2,可合理分配承载面与导向面之间切削量,有效解决了负角度承载面螺纹加工的多切现象。