金属粉末注射成型技术在助插拔锁紧装置中的应用*

侯江涛,刘召锋,金 晶,陈奇海

(1. 中国电子科技集团公司第三十八研究所,安徽 合肥 230088;2. 洛阳欧祺精密零件制造有限公司,河南 洛阳 471031)

引 言

在某型雷达中,为了实现数字阵列组件(Digital Array Module, DAM)快速拆装和紧固,设计了相应的快速助插拔锁紧装置,且将其大量投入使用。DAM助插拔锁紧装置主要由弯板、板、多个销和安装支耳部件(由支耳和销组合铆接成一体)组成。除了在DAM中应用外,助插拔锁紧装置也在其他模块级产品上有着广泛的应用,如某军用飞机液冷模块采用助插拔锁紧装置解决了液冷模块快速安装、锁紧和拆卸的难题[1]。然而,组成助插拔锁紧装置的零件尺寸小,还带有孔、槽、支臂等结构,因此在机加工过程中一般需经过铣、车、钻、磨等多道工序,而且还需多次装夹,加工单个装置的加工周期过长,导致产品制造成本偏高。此外,为了满足减重的要求,某雷达助插拔锁紧装置除了销外,其余零件均属于活动部件,均采用高强度铝合金,因此不宜采用防护性能更优越的油漆进行增强,而只能选择铝氧化的防腐蚀处理方式。在湿热环境下,助插拔锁紧装置会出现典型的表面腐蚀现象[2]。

目前,针对助插拔锁紧装置这类具有大批量生产、低成本需求的零件制备,铸造制备法是较为合适的选择。压力铸造具有超高的生产效率,且生产过程机械化、自动化程度高,可生产形状复杂、高精度的零件,但压铸过程易裹挟气体,导致压铸件中有气孔产生,不利于零件的力学性能。除了压力铸造外,熔模铸造的应用较为广泛。熔模铸造对铸造所使用的原材料要求低,铸造得到的零件尺寸精度高,甚至可以达到无余量的生产要求,但在熔模铸造过程中金属液冷却较慢,导致铸件内部晶体粗大,力学性能下降。此外,熔模铸造生产过程较复杂,且具体的小工序难度较大,生产过程中所消耗的蜡料及其他材料价格较贵,不利于降低成本[3]。所以,针对助插拔锁紧装置面临的加工周期长、成本高、耐蚀性差等问题,仍需寻找新的生产方法对其进行改善。这对提高小尺寸、高强度、复杂结构类零件的生产效率,降低生产成本也具有重要意义。

1 金属粉末注射成型技术

金属粉末注射成型(Metal Powder Injection Molding, MIM)技术是传统粉末冶金技术结合塑料成型技术发展起来的一种零部件近净成型技术[4]。由工程经验可知,塑料注射成型技术可以高效地生产各种复杂形状的制品,并保持低廉的生产成本。因此,吸收了塑料注射成型技术优点的MIM技术,在制造形状复杂、组织均匀、高性能、高强度、高表面质量、高尺寸精度的近净型产品方面具有突出的优势[5-6]。

MIM技术的主要工艺过程如图1所示。在完成产品结构设计后,设计、制造产品对应的MIM模具,在一定温度下,借助注射机将处于粘流态的金属粉末与粘结剂的混合物注入模腔,冷却定型出模后得到一定形状尺寸的预制坯,再经脱除粘结剂和烧结得到具有一定机械物理性能的制品。在一般情况下,利用MIM技术生产的产品成型后无需后续加工。目前,MIM工艺的主要成型材料是不锈钢、钛合金、铜和可伐合金。不同材料主体的工艺方法相同,但具体工艺细节差异很大,其中不锈钢材料最为成熟。常用的不锈钢材料包括304L,316L和17-4PH。

图1 MIM技术工艺流程图

表1对比了MIM技术和机械加工技术。从表1可以看出,MIM工艺技术具有更低的加工成本、更大的设计自由度、最少的二次加工和更高的材料利用率,非常适合生产大批量、形状复杂、小型或微尺寸的零件[4,7]。因此,针对某雷达中助插拔锁紧装置面临的问题,选用不锈钢材料,采用MIM工艺技术进行生产,可有效解决周期长、成本高、腐蚀等问题。但新工艺生产的助插拔锁紧装置结构是否满足减重、力学、环境适应性等要求,还需要进一步的分析。

表1 机械加工技术和MIM技术对比

2 金属粉末注射成型技术在助插拔锁紧装置中的应用

2.1 助插拔锁紧装置结构优化

针对DAM助插拔锁紧装置面临的腐蚀和成本问题,可选用316L不锈钢材料采用MIM技术加以解决。由于不锈钢的密度比铝合金的密度大,而且DAM具有结构不可改变性,因此需要对助插拔锁紧装置进行减重处理,即进一步优化助插拔锁紧装置的结构。结构优化主要遵循以下原则:1)与原结构接口完全一致;2)与原结构重量基本一致;3)具备现场可更换结构工艺条件。

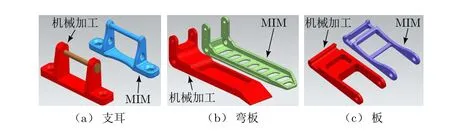

根据MIM技术的特点,采用MIM技术生产的零件具有更大的设计自由度。因此,采用MIM技术生产的助插拔锁紧装置采用融合一体化设计,即对支耳和用于铆接的销进行合并设计。由于助插拔锁紧装置的弯板和板是安装在DAM壳体上的活动部件,因此在接口不变的情况下,考虑2种材料的力学性能差异较大,实体部分采用筋、肋、孔分布法,既可保证刚强度,满足接口状态要求,也可达到减重的目的。为了更利于MIM技术的应用,将助插拔锁紧装置所有组成零件的边缘、过渡处均设计成圆滑状或截面渐变状,在减重的同时,也符合美观的要求。同时,将销材料变更为同样具有较好塑性的不锈钢材料,防止金属间产生电化学腐蚀。利用不同工艺技术生产的助插拔锁紧装置零件的三维效果图如图2所示。对比不同工艺生产的助插拔锁紧装置的质量,见表2。采用MIM技术生产的单套装置的质量仅增加2.21 g,单只DAM的平均质量仍在设计指标范围内,表明了DAM助插拔锁紧装置减重设计的有效性。图3为新设计的助插拔锁紧装置实物图。由此可以看出,MIM生产技术的引进使助插拔锁紧装置一体化设计得以实现,避免了多道次复杂加工和后期销子的装配。通过成本核算,采用机械加工生产的锁紧装置每套成本约为260 元,采用MIM技术制备的每套成本约为177 元(包含模具平摊费用42 元/套),且随着生产量的提高,其单价仍有下降空间。

图2 不同工艺生产的助插拔锁紧装置零件结构对比

表2 不同工艺生产的助插拔锁紧装置零件质量对比 g

图3 MIM技术生产的助插拔锁紧装置零件实物图

2.2 助插拔锁紧装置结构力学分析

为了验证用MIM技术生产的助插拔锁紧装置结构是否满足使用要求,需对其结构做进一步力学分析。对DAM助插拔锁紧装置的使用状态进行Pro/E建模,如图4所示。模型包括锁紧件和DAM,并有铝合金制件和不锈钢制件2种结构状态。采用HyperMesh软件建立的有限元模型包括实体单元和壳单元,如图5所示。模型采用的材料属性见表3。

图4 不同工艺生产的助插拔锁紧装置应用状态下的三维模型

图5 不同工艺生产的助插拔锁紧装置应用状态下的有限元模型

表3 不同工艺所用材料属性

采用不同工艺生产的助插拔锁紧装置的力学仿真分析结果如图6所示。从图6可以看出:机加工制件的最大应力位于助插拔锁紧装置弯钩连接上方的承力区内侧,最大应力值为112 MPa;MIM制件的最大应力位于助插拔锁紧装置弯钩连接上方的承力区,最大应力仅为67 MPa,表明MIM制件具有明显的结构优化效果,即可有效降低助插拔锁紧装置在使用过程中所承载的应力。由计算可知,2种工艺制件在使用过程中的安全系数(材料抗拉强度与承载最大应力的比值)分别为4.48和7.46,说明2种工艺的锁紧件均具有较大的安全系数。但锁紧件采用MIM技术时,在使用时承载的最大应力较小,因而具有更大的安全系数,表明MIM锁紧件的结构力学性能更优。

图6 不同工艺生产的助插拔锁紧装置应力分布图

2.3 助插拔锁紧装置环境适应性分析

对于采用MIM技术的助插拔锁紧装置能否替换原设计应用于某雷达,另一个重要指标是其环境适应性是否达标。环境适应性要求较多,主要包括环境温度(包括贮存温度和工作温度)要求、耐低气压要求、耐湿热要求(包含升温阶段、高温高湿阶段和降温阶段)、防霉菌要求(主要霉菌菌种为黑曲霉、黄曲霉、杂色曲霉、绳状曲霉和球毛壳霉)、防盐雾要求、抗振动要求、耐冲击要求、耐温度冲击要求、温度-高度关系要求等。采用MIM技术生产的助插拔锁紧装置所用的不锈钢材料本身具有非常好的力学性能和耐腐蚀性能,而且所有组件均由同种材料制备而成,在湿热环境中不会自身形成原电池,避免了电化学腐蚀现象的发生。因此采用不锈钢材制备的助插拔锁紧装置具有很好的环境适应性,后续进行的环境适应性实验结果也证明了这一点,即其各项环境性指标均达标。

3 结束语

MIM技术在零件制备中具有加工成本低,可持续、大批量生产的特点。本文通过重新进行结构设计,采用MIM技术制备了316L(A)材质的DAM助插拔锁紧装置,在满足重量要求的基础上成功解决了某雷达中助插拔锁紧装置面临的加工周期长、成本高、耐蚀性差等问题。MIM技术在助插拔锁紧装置制备中的成功应用,进一步拓宽了其在小尺寸、高强度、复杂外形零件制备中的应用。MIM技术将朝着能制备大尺寸、高强度、复杂外形结构件,具有很强的原材料适应性及制备过程高度自动化的方向发展,因此在汽车、航空、航天领域具有非常大的应用潜力。