复合材料增强修复油气管道的研究进展

何 毅 ,赵广慧 ∗

(1.西南石油大学机电工程学院,成都 610500;2.石油天然气装备技术四川省科技资源共享服务平台,成都 610500)

0 前言

管道输送具有成本低、效率高、建设周期短、占地少、安全、无污染、可穿越各种地域和实现自动化输送等特点被广泛应用于供水、输气、输油等领域。在油气运输中,由于各种复杂的地质环境、第三方破坏以及所输送介质的影响,部分管道需要进行预增强来提升管道性能;部分管道则由于产生裂纹、腐蚀、凹痕、变形等缺陷需要现场施工进行修复补强[1‑2]。针对不同的管道缺陷形式和所受载荷,有不同的修复方式[3‑4],如:补焊、补板、复合材料、内衬、换管等[5],其中焊接、换管等技术往往需要大型设备并且在停输下进行。运用复合材料增强和修复油气管道具有不动火、不停输、可设计性强、操作方便的优点,得到了越来越多的应用和研究。

利用复合材料增强或修复油气管道技术,是将增强纤维和树脂基体形成的复合材料增强层通过粘接层贴敷于管道外壁,起到共同承担管道载荷、限制管道缺陷扩展的作用,以提高或恢复管道的承载能力。管道修复中常用的复合材料有玻璃纤维增强聚合物(GFRP)[6‑7]、碳纤维增强聚合物(CFRP)[8‑9]、芳族聚酞胺纤维增强聚合物(AFRP)以及其他材料合成的纤维增强聚合物[10‑12],目前使用较多的是 CFRP和GFRP。本文聚焦于近10年来关于复合材料增强或修复油气管道的最新研究进展,从增强未受损管道、修复含裂纹缺陷和体积缺陷管道方面进行综述。

1 复合材料增强修复管道方法和机理

1.1 增强修复方法

近年来,国内外发行更新了许多关于复合材料修复受损管道的规范和标准[13‑20]。在国内,根据国家标准[13],复合材料可以修复深度小于管径80%的外腐蚀缺陷、沟槽或其他金属损失、直焊缝、电弧烧伤、裂纹缺陷和管体上的普通平滑凹陷等;不能修复深度大于管径80%的外腐蚀、硬点、环焊缝、屈曲、鼓泡和泄露等缺陷;国际上 ASME PCC‑2‑2011[19]和 ISO/TS 24817[20]是较为通用的管道复合修复准则。复合材料增强修复管道的施工流程大致如下:(1)对增强或修复的管道表面进行修整清理,达到国家标准[21]的Sa2.5级;(2)使用专用的修补剂对受损管道进行缺陷填充,使管道外壁平整;(3)涂刷底漆,将复合材料与管道外壁隔开,防止产生化学反应;(4)粘贴复合材料修复层。

复合材料增强修复管道的方法主要分为预成型法和湿缠绕法,如表1所示。

预成型法也称为套筒法,根据所用套筒材料的不同分为复合材料套筒和复合材料/灌浆套筒。复合材料套筒是美国的Clock Spring公司最先开发并工程化的,它是根据待修复对象的尺寸,在工厂预先制成复合材料修复套筒,再运往现场,运用粘接剂将套筒粘结到管体表面上[22‑24]。由于复合材料套筒的刚度较低,限制载荷由管道向套筒传递的有效性,为进一步提高管道修复后的强度和刚度,发展了复合材料/灌浆套筒。复合材料/灌浆套筒由复合材料层和灌浆层组成[25‑27],制作过程中需要在复合材料套筒上预制注浆孔,施工时通过注浆孔注入浆液,然后进行封堵,制作工艺和施工流程较为复杂。目前最常用的灌浆是环氧浆液和粗骨料或者细骨料按比例调配制成,灌浆的成分以及不同成分间的配比对于灌浆的力学性能有较大的影响,进而影响管道修复的效果。研究表明,灌浆层的强度和刚度越大,修复后管道承受内压和拉伸载荷的能力也越大,这是因为高强度灌浆能使载荷更有效地传递到复合材料套筒上。

预成型法无需现场配胶,效果稳定。但已成型的复合材料套筒硬度较大不易变形,只能修复直管;且预成型的套筒与管道之间通过粘接剂相连,容易出现套筒与管道之间的结合力不足而影响增强或修复的效果。

湿缠绕法是将浸渍或涂刷了树脂的纤维布或纤维按照一定方向缠绕在管道上,树脂固化后与纤维形成修复层。修复层紧贴于管道外壁,分担管道的载荷,起到修复增强管道的作用。与预成型法相比,湿缠绕法可以修复三通、弯头等形状复杂的管件和管段部位,适用范围更广。但由于需要现场配置胶液,且多为手糊操作,受到人为因素和环境因素影响较大,增强效果不如预成型法稳定。

根据具体施工的方式不同,湿缠绕法可分为纤维布周向缠绕[28‑36]、纤维布贴片[37‑38]和纤维缠绕[39]。纤维布周向缠绕是在周向360°对管道的增强或修复部位进行缠绕,而纤维布贴片仅对待增强修复的区域进行局部补强,纤维布贴片使用的复合材料较少且施工简便,但增强和修复效果往往比周向缠绕低;纤维缠绕是直接将涂刷树脂的纤维丝通过纤维缠绕机缠在管道上,所用的纤维缠绕机有卧式螺旋缠绕机、立式平面缠绕机和球形容器缠绕机等,如表1中的5轴卧式缠绕机,由于纤维缠绕只能机械缠绕,纤维缠绕的紧密度好、黏结牢靠,但机械缠绕需要大型设备,无法进行现场施工。

1.2 增强机理

复合材料的增强效果一方面取决于载荷由管道向复合材料层传递的有效性,另一方面也取决于复合材料的承载能力。

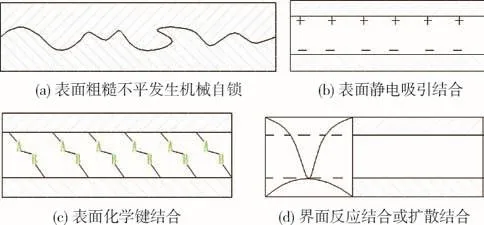

在复合材料增强或修复的管道中,复合材料和管道是靠粘接剂连接在一起,在复合材料层与粘接剂、以及粘接剂与管道外壁的接触区域,还会形成界面层,如图1所示,由于两种材料间的物理和化学作用,使得界面层成为不同于相接触材料的第三相。载荷沿着管道‑界面层‑粘接层‑界面层‑复合材料层的路径传递,载荷传递的有效性与各层的强度和刚度密切相关。界面层因两接触表面间的粗糙不平发生机械自锁[图2(a)]、带有异种电荷发生静电作用[图2(b)]、产生化学作用形成的化学键[图2(c)]以及反应结合和扩散结合[图2(d)]形成界面结合力来传递载荷。

图1 载荷传递示意图Fig.1 Load transfer diagram

图2 界面结合力Fig.2 Interfacial bonding strength

目前针对管道和复合材料层之间传力性能的研究较少,通常不考虑粘接剂,将管道与复合材料层之间简化为理想结合,或以粘接剂的性能近似表达粘接层与界面层的共同作用。管道和复合材料层之间的宏观粘接性能可以通过剥离实验[40]、双悬臂梁实验[41]、单搭接实验[42‑43]、双搭接实验[44‑45]等获得载荷与变形位移之间的关系。剥离实验[图3(a)]和双悬臂梁实验[图3(b)]用来评价剥离强度,单搭接实验[图3(c)]和双搭接实验[图3(d)]可以评价剪切强度。目前尚缺乏关于界面层的形成机理及其微观性能方面的研究。

图3 实验示意图(绿色表示复合材料层,白色表示金属)Fig.3 Experimental sketch map(Green indicates composite layers,white indicates metals)

复合材料中的增强纤维具有高强度和高弹性模量,起着分担管道载荷的作用;基体与增强纤维之间具有良好的相容性,起着向纤维传递载荷的作用。纤维强度和纤维/基体间传递载荷的能力决定了复合材料的承载能力。纤维强度与纤维的材质和工艺路线有关;在载荷传递方面,纤维和基体之间也会形成界面产生界面结合力,界面结合力越强,载荷传递越有效,复合材料越难发生脱黏、纤维拔出和纤维应力松弛等现象,但界面结合过强又会导致复合材料过脆,降低整体性能。

随着多条在役管道的老龄化,管道修复和增强的需求量越来越高,根据施工要求选择正确的施工方法和复合材料至关重要,下面将对复合材料增强和修复后的管道进行定性和定量的综述。

2 预增强未受损管道

使用复合材料对未受损管道进行预增强,可以有效提高管道抵抗内压、剪切、屈曲和弯曲的能力。对于穿越易发生滑坡和塌陷等地质灾害区域以及易发生腐蚀、损伤和应力集中的管段,需要提前预估管道在异常载荷条件下的受损概率和寿命[48],并在管道破坏前进行加强防护,以预防管道失效引发事故。

内压是油气管道的主要工作载荷,内压实验是测试管道承载能力最直接和最常用的实验方式。孙传青[28]通过内压实验定量评价了缠绕GFRP对于提高L245钢管承载能力的作用。实验用的钢管长度为1 m、管径为219 mm、壁厚为6 mm,在管道轴向选取3处不同的位置沿环向粘贴应变片,其中增强1处的修复层厚度由ASME PCC‑2确定,增强2处的修复层厚度为增强1处的1/2,第3处为未增强对照组。结果表明,内压从0增加到24 MPa过程中,这3处的环向应变均呈线性同步增加,内压进一步增大后,3处的应变值有了明显区分。当内压增至27 MPa时,增强2处和增强1处的环向应变分别是第3处的57.93%和23.35%,说明运用复合材料增强后,管道破坏呈现两个阶段:第一阶段主要是管道受力;当内压超过24 MPa后进入第二阶段,此时复合材料和管道共同承担压力,达到增强的效果。贾彬等[29‑31]通过静水压实验研究 了 CFRP 对Q235B钢管承载能力的影响,钢管的长度、直径和壁厚分别为1 500、273、1.92 mm,复合材料选用东丽UT70‑20型碳纤维布,极限强度和弹性模量分别为3 430 MPa和210 GPa,测得修复层厚度分别为0、0.168、0.336 mm时管壁达到屈服的极限内压分别为3.4、3.7、4.0 MPa,定量说明了CFRP能有效提高钢管承受内压的能力,且随着修复层厚度增加,承载能力也相应提高。

Mazurkiewicz等[22]通过内压实验测试了20#碳钢管道增强前后的爆破压力。管道的直径和壁厚分别219 mm和6 mm;复合材料为环氧树脂/玻璃纤维,厚度为6.2 mm。测得管道在经复合材料增强后爆破压力从27.6 MPa提高到了39.7 MPa,爆破后的未增强管道和复合材料增强管道分别如图4(a)和(b)所示,可以看出增强管道的破坏部分纤维发生明显破断,基体和纤维相脱离,表明内压由管道传递至复合材料、并由管道和复合材料增强层共同承担。

图4 管道爆破实验结果图[22]Fig.4 Diagram of pipeline blasting test results[22]

在利用复合材料提高管道承受其他载荷的能力方面,Draidi等[47]对增强和未增强的金属圆柱壳进行了轴向压缩测试,发现径厚比为17的金属圆柱壳缠绕1.29 mm厚的环氧树脂/碳纤维复合材料后,抵抗压缩载荷的能力可以提高40%,说明复合材料可以增强管道抵抗轴压屈曲的能力。Mokhtari等[31]运用ABAQUS研究了环氧树脂/碳纤维复合材料对X65埋地管道的增强效果,评价了复合材料提高埋地管道抵抗地层载荷的能力。管道外径为914.4 mm,将管道发生破坏时对应的断层位移定义为临界断层位移。研究发现,径厚比为57.6的无内压管道上包覆9 mm厚的复合材料层,可使临界断层位移增加560%;对于相同径厚比的管道,临界断层位移随修复层厚度增加而增大,在径厚比为144的管道上,分别包覆2 mm和13 mm厚的增强层,临界断层位移分别增加了185%和2 423%,有效提高了管道抵抗地层运动的能力。在复合材料增强管道抵抗爆炸载荷的能力方面,Mokhtari等[32]利用上述复合材料和管道模型进行了研究,管道的径厚比分别为144、96、72和57.6,增强层厚度为0~10 mm,在距管道1.5 m的10 kg炸药爆炸下,管道变形量随增强层厚度的增加而减小、随管道径厚比的减小而减小;对于径厚比为144的管道,即使包覆10 mm厚的增强层,管道变形也依旧存在;当使用4 mm厚、不同径厚比的增强层时,管道的最大等效应力降低30%~64%,表明增强层能有效抵抗管道外部的爆炸载荷,并且增强层厚度越大、管道壁厚越大,抵抗效果越好。

除了增强管道的管体,复合材料还用于增强管道的应力集中部位。Abtah等[39]运用5轴纤维缠绕机以环氧树脂/玻璃纤维复合材料对含两条焊缝管道的焊缝区域和热影响区进行了缠绕修复,修复层厚度为3.5 mm,由14层组成。通过3点弯曲实验对管道抗弯能力进行了测试,发现增强后管道的最大弯曲载荷比未增强管道高16.74 kN。图5(a)和(b)分别为待增强管道试样和增强管道试样的破坏图,图5(c)为试样上部破坏处的扫描电子显微镜(SEM)照片,显示了复合材料发生了基体开裂、纤维和基体脱黏以及纤维断裂,说明复合材料缠绕层有效地承担了弯矩,提高了管道的抗弯能力。Hosseini等[48]通过ABAQUS研究了复合材料增强层对于降低T形管接头应力集中的作用。使用1 mm厚的环氧树脂/碳纤维复合材料呈0/90°铺设增强T形管接头,分别施加面外弯曲载荷和面内弯曲载荷可使接头处的应力集中系数下降了14.6%和11.2%,有效增强了管道较弱部位的承载能力。结果表明,加载方向与纤维取向平行时,纤维的承载能力最高;复合材料层的硬度和厚度越大,管接头的承载能力就越高。

图5 管道实验[39]Fig.5 Pipeline test[39]

针对铺设于较高危险等级区域的油气管道,使用复合材料进行预增强能有效提高管道的承载能力,提高整体管道运行的安全性。

3 修复受损管道

对于已经产生缺陷的管道,需对缺陷定位后[49]进行修复,使管道恢复正常承压能力。油气管道的缺陷类型有裂纹、焊缝、体积缺陷和变形等,对于不同的缺陷,所运用的修复手段也不一样[50]。目前,运用复合材料修复裂纹缺陷和体积缺陷是研究热点。

3.1 裂纹缺陷

裂纹缺陷是由于材料分离导致的具有较为尖锐前缘的缺陷,图6、图7分别为管体出现的轴向裂纹和管道环焊缝的裂纹。研究的重点在于评价修复层对裂纹扩展的抑制作用,主要通过实验和数值计算进行研究。

图6 管体轴向裂纹Fig.6 Axial crack of pipe body

在实验方面,张保龙等[33]通过内压实验研究了利用复合材料修复含环向裂纹的L245N管道后的承载能力。实验管道的长度、直径和壁厚分别为6 000、219、6 mm,管段的外表面机加工了一条环向120°、深厚比为50%、宽度为0.2 mm的裂纹类缺陷,用玻璃纤维布浸润环氧树脂胶后沿0°和90°交错缠绕修复,复合材料的弹性模量为40.1 GPa,抗拉强度为1 287 MPa,修复层补强段的长度为350 mm,单层厚度为0.7 mm,两个方向各缠绕10层。在管道无缺陷管材部分取一点作为参考点,通过对参考点和补强管道裂纹处的应变检测,发现随着内压增加,参考点轴向应变的上升趋势大于补强区域,如图8所示,在内压大于1.2 MPa后,参考点的轴向应变超过补强处,当内压达到13 MPa时,参考点和补强处的轴向应变值分别为257 με和83 με,补强处轴向应变仅为管材参考点的32%,表明复合材料修复层发挥了很好的补强作用。与之类似,王凯一[34]通过静水压实验研究了GFRP对于含环向表面裂纹的API X42油气管道的修复作用,GFRP修复层可以阻止过大的轴向应力向裂纹附近管材的传递,对比于未修复管道,修复层对于最大轴向应变的抑制作用高达44.5%。

图8 补强管道和未补强参考点的轴向应变与内压的关系[33]Fig.8 Relationship between axial strain and internal pressure of reinforced pipes and unreinforced reference points[33]

在数值计算方面,通常采用断裂力学的研究方法。柳军等[35]利用耦合的有限元‑无网格Galerkin算法,计算了碳纤维增强复合材料缠绕修复含裂纹压力管道的应力强度因子(SIF),分析了修复层轴向长度对含横向贯穿裂纹[如图9(a)所示,2θ=10 °]管道和含横向半椭圆裂纹[如图9(b)所示,a=8 mm,b=15 mm]管道断裂性能的影响。管道的外径为323.9 mm,壁厚为12.7 mm,修复层厚度为7 mm,内压为4 MPa。在轴向长度分别为60、80、100 mm的修复层修复后,横向贯穿裂纹前沿的SIF分别为未修复的58%、55%和50%,横向表面裂纹前沿的SIF分别为未修复的76%、74%和71%,说明两种裂纹管道均得到了明显增强;修复层的轴向长度越大,修复效果越好;相比于横向表面裂纹管道,修复长度对横向贯穿裂纹管道的修复效果更好。赵宁[36]通过ANSYS计算了碳纤维复合材料修复含轴向裂纹管道的J积分和止裂系数,研究了纤维铺设角度和修复层厚度对裂纹稳定性的影响。管道的直径、厚度和设计压力分别为1 219、18.4 mm和12 MPa,裂纹长度为60 mm。修复层的厚度18.4 mm、轴向长度60 mm,分别用铺设角度为[30 °/-30 °]、[45 °/-45 °]、[60 °/-60 °]和[90°/-90°]的修复层修复后,管道裂尖处的J积分分别 为 268.33、235.22、218.75、213.49 kN/m,表 明[90°/-90°]铺设时裂纹最稳定,考虑到工程上[90°/-90°]铺设复合材料时各层间的稳定性较差,推荐采用[60°/-60°]的铺设方法;对于铺设角度为[60°/-60°]、厚度为7.36~29.44 mm时,得到止裂系数为1.155~1.262,随着修复层厚度的增加,止裂系数增长率呈先增大后减小的趋势,说明增大修复层厚度会提高修复效果,但敏感度随厚度增大会逐渐降低。

图9 裂纹示意图[35]Fig.9 Crack diagram[35]

Meriem等[37]评价了使用贴片修复含裂纹X65管线的效果,管道长度、内径和壁厚分别为1 000、147、17.5 mm,轴向裂纹长度为5~65 mm,管道内压为70 MPa,贴片材料为环氧树脂/碳纤维复合材料,单贴片的环向长度和厚度分别为300 mm和12 mm,管道和贴片间的粘接层厚度为3 mm;双贴片中每个贴片厚度为6 mm,管道与贴片之间和贴片与贴片之间的粘接层厚度均为1.5 mm。通过ABAQUS计算发现,裂纹长度为5~10 mm时,双贴片修复效果更好;裂纹长度为10~20 mm时,单贴片修复效果更好;对于长度大于20 mm的裂纹,单贴片和双贴片修复效果基本一致。对比未修复的裂纹管道,使用贴片修复后裂纹处应力强度因子可减少20%左右。Valadi等[52]运用COA断裂准则评价了含轴向裂纹的X65管道的修复效果,管道长度、外径和厚度分别为4 570、355、6.35 mm,裂纹长度为600 mm,修复层为环氧树脂/玻璃纤维复合材料,当修复层厚度从1 mm增加到5 mm、5 mm增加到10 mm、10 mm增加到15 mm时,裂纹前缘的COA值分别降低了70%、45%和30%,随着修复层厚度的增加,修复效果有所下降。

Elhady等[53‑54]采用扩展有限元法模拟了环氧树脂/玻璃纤维复合材料修复后含倾斜穿透裂纹的钢管在内压作用下的裂纹扩展过程,在0°/90°的纤维铺设角度下裂纹扩展路径如图10所示,无论裂纹倾斜角度为多少,裂纹扩展路径都会呈轴向开裂,但裂纹的起裂压力与裂纹倾角和纤维铺设角度有关。Wang等[55]运用ANSYS分析了复合套筒对于含半椭圆表面裂纹的X100输气管道的修复作用,套筒为单向环氧树脂/玻璃纤维复合材料,研究了套筒的厚度和长度、纤维铺层角度、管道径厚比、裂纹尺寸对止裂效果的影响。结果发现纤维铺设的最佳角度与裂纹方向有关,轴向和径向裂纹的最佳纤维铺设角度为60°;当增大套筒厚度和长度时,止裂效果更好,并且厚度对止裂效果影响更大,但当厚度和长度增大到一定值时,止裂效果变化甚微;管道径厚比越大、裂纹深度和裂纹长度越大时止裂效果越明显,说明管道越薄、裂纹尺寸越大,应力的传递效果就越好,套筒所承担的应力相应增加。

图10 纤维铺设角度为0°/90°时不同倾斜角裂纹的扩展路径[54]Fig.10 Propagation paths of cracks with different inclination angles when the fiber laying angle is 0 °/90 °[54]

无论是内压实验还是数值计算,都说明了复合材料对于含裂纹缺陷的管道有较好的增强作用,修复效果受裂纹尺寸、裂纹角度、纤维铺设角度和修复层尺寸等因素的影响,增加修复层的厚度和轴向长度可以改善管道的修复效果。

3.2 体积缺陷

体积缺陷是最常见的管道缺陷类型,如腐蚀和金属脱落等。图11、图12分别为管道表面均匀腐蚀的宏观照片和H2S腐蚀管道表面的腐蚀坑微观照片。针对复合材料修复管道体积缺陷的研究,也主要是通过实验和数值计算进行的,不同修复方法及其修复效果的研究如表2所示。

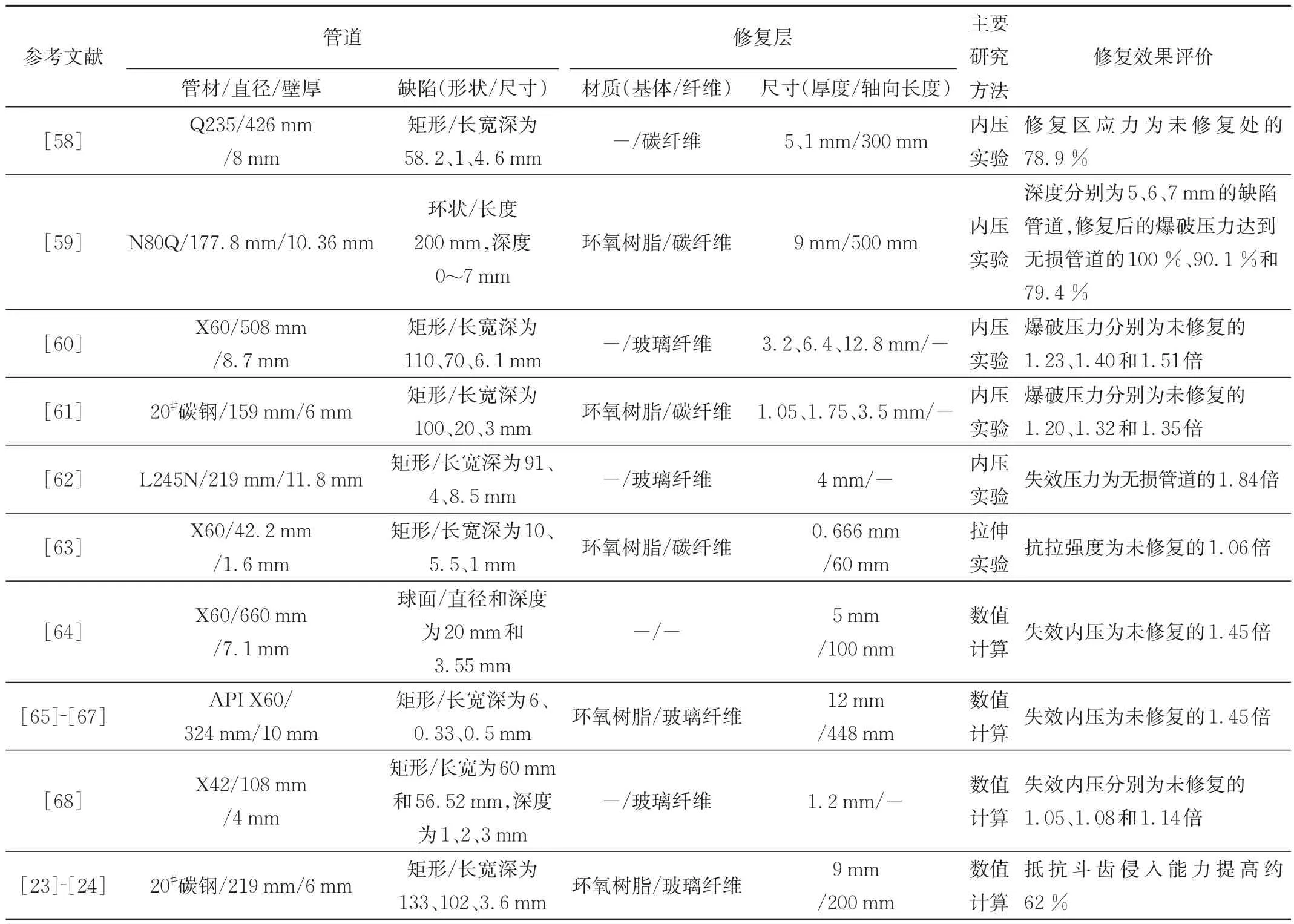

表2 复合材料修复管道体积缺陷的研究Tab.2 Study on repairing volume defect of pipeline by composite material

图11 均匀腐蚀宏观照片[56]Fig.11 Macro picture of uniform corrosion[56]

图12 腐蚀坑微观照片[57]Fig.12 Microscopic diagram of corrosion pit[57]

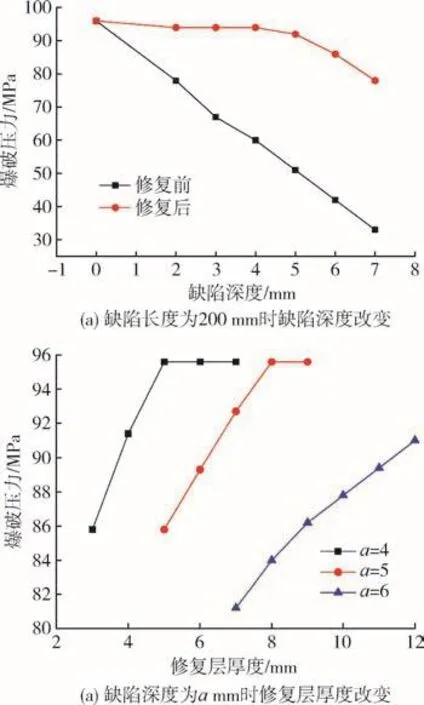

在实验研究复合材料修复层提高管道承受内压的能力方面,刘培启等[59]针对碳纤维增强环氧树脂复合材料缠绕修复含环状缺陷储气井套管,系统地研究了缺陷尺寸和修复层尺寸对修复效果的影响。首先利用全尺寸爆破实验结果验证了有限元模型的正确性,然后数值计算了在25 MPa工作压力下含缺陷管道在修复前和修复后的爆破压力。套管材质为N80Q钢,尺寸为ϕ177.8 mm×10.36 mm,模拟结果如图13所示。图13(a)给出了修复前后缺陷深度对管道爆破压力的影响,其中修复层的厚度是根据 ASME PCC‑2‑2011[19]由各自的缺陷深度确定。发现修复前的爆破压力随缺陷深度增加呈线性下降;修复后,缺陷深度小于5 mm管道的强度都能完全恢复,缺陷深度为6 mm和7 mm的管道的爆破压力相对于完整管道下降了9.9%和20.6%;图13(b)为缺陷深度和修复层厚度对管道爆破压力的影响,爆破压力‑修复层厚度曲线的斜率随缺陷深度增加而降低,说明缺陷越浅、修复效果越好,随着修复层厚度增加,管道爆破压力也会增大,但修复层厚度过大时,再增加修复层厚度并不能提高管道爆破压力。与之类似,王俊强等[58]通过改变缺陷的轴向长度和深度来观测管道修复效果的变化,发现缺陷深度是影响修复效果的主要原因;杨寄诚等[60]和孟祥进等[61]分别通过爆破实验研究了修复层厚度对失效内压的定量影响,结果表明修复层厚度越大,修复效果越好,但随着修复层厚度增加,修复效果增加的幅度会降低。王言聿等[62]计算了直径和壁厚分别为219 mm和11.8 mm的L245N管材,运用4 mm厚的环氧树脂/玻璃纤维修复长、宽、深分别为91、4、8.5 mm的缺陷,失效压力为43.5 MPa,高出完整管道设计压力84%,修复效果显著。

图13 爆破压力的影响因素分析[59]Fig.13 Analysis of influencing factors of blasting pressure[59]

为了评价复合材料修复对管道抗拉能力的影响,Zhang等[63]对环氧树脂/碳纤维复合材料修复后的X60管道实施了拉伸实验,如图14(a)所示,管道缺陷的长宽深分别为152.4、152.4、3.56 mm,初始载荷为10 kN,递增量为10 kN,直至管道断裂。结果发现,在达到屈服极限60 kN前,管道中的最大应力增长速度大于复合材料层;载荷由60 kN增至80 kN过程中,复合材料层中的最大应力迅速增加,管道中最大应力增长速度变低;当载荷达到80 kN时,管道与复合材料修复层之间发生脱胶;继续加载,管道最大应力增长速度迅速增大并超过屈服前的增长速度,复合材料层中的最大应力增长缓慢;当载荷达到90 kN时,管道被拉断成两段。结合图14(b)所示脱落后的修复层,可以看出,纤维层未完全破坏,表明复合材料因为脱粘未达到理想的修复效果,复合材料修复对于管道抵抗拉伸载荷的增强效果一般。

图14 实验图[63]Fig.14 Test figure[63]

在数值研究修复后管道承载能力方面,帅健等[64]数值计算了修复层轴向长度对含球面缺陷的X60管道修复效果的影响,缺陷的深度和直径分别为3.55 mm和20 mm。当修复层厚度为3 mm时,修复层轴向长度为110 mm的修复效果最好,其失效内压达到11.75 MPa;增加或减小轴向长度都会使失效压力减小;当修复层厚度为5 mm时,修复层轴向长度大于50 mm的失效压力均可达到12 MPa,且稳定不变。上述失效区域均发生在修复层内层,说明当修复层厚度未满足要求时,增大修复长度不能完全恢复管道的失效压力;而修复长度达到要求时,再增加修复长度并不能提高失效压力。陈如木等[67]模拟了内压状态下缺陷尺寸和修复层厚度对修复效果的影响,发现缺陷长度对修复效果影响极小,缺陷深度和修复层厚度的影响较大。

Chen等[31]计算了含缺陷管道分别进行纤维布整周缠绕和局部贴片修复后的应力分布,管道外径和壁厚分别为168.3 mm和7.11 mm,内压为18.25 MPa,缺陷长宽深分别为152.4、152.4、3.56 mm。当整周缠绕修复层厚度分别为0、3.1、6.2 mm时,管道的最大应力分别为370.8、302.5、278 MPa,修复层的最大应力分别为0、73、58.5 MPa,说明内压可以通过粘接层传递到复合材料;计算了经厚度为6.2 mm、不同环向长度贴片修复后的应力分布,修复后管道的最大应力随纤维贴片环向长度的增大而减小,当纤维贴片环向长度为161 mm时,管道最大应力为295 MPa,当环向长度增加到220 mm时,管道最大应力减小到280 MPa,达到了整周缠绕修复后管道的状态,说明贴片法在一定情况下可以代替整周缠绕。

Mazurkiewicz等[23‑24]对比研究了无缺陷管道、有缺陷无修复管道和套筒修复后有缺陷管道抵抗挖掘机斗齿侵入的能力,管道直径和壁厚为219 mm和6 mm,缺陷的长宽深分别为133、102、3.6 mm。通过数值计算发现,有缺陷无修复管道对斗齿侵入的抵抗能力比无缺陷管道低约62%;使用9 mm厚的修复套筒修复后,管道抵抗斗齿侵入的能力可恢复到无缺陷时管道的抵抗能力,并且抵抗能力会随套筒厚度的增加而提高。套筒厚度为18 mm时含缺陷管道被斗齿侵入过程的计算结果如图15所示,可以看出,管道变形开始于纤维层部分破坏之后,直到纤维层完全被破坏,管道变形量才急剧增加,说明复合材料套筒在抵抗外物侵入方面起到了积极的防护作用。施奇林等[65‑66]通过 ABAQUS研究了环氧树脂/玻璃纤维复合材料缠绕修复腐蚀管道的失效历程,管道与复合材料层之间的粘接层用内聚单元模拟。内压作用下,复合材料最内层的基体首先开裂,然后向外部扩展,直到管道发生爆破,爆破时复合材料层仍未完全失效;拉伸载荷作用下,复合材料和管道的粘接层会首先脱黏,说明修复后的管道承受拉伸载荷的能力并不能得到有效提高。

图15 挖掘机斗齿贯入18 mm复合材料修复管道的过程[24]Fig.15 Process of the excavator bucket teeth penetrating into the 18 mm composite material to repair the pipeline[24]

除了缺陷和修复层会影响管道的修复效果,填充腻子的选择也对修复效果有影响。Sing等[27]研究了不同配方的腻子填充物对修复后管道爆破压力的影响,其中浆液A是硅填料增强环氧树脂、浆液B为硅铁填充环氧树脂,浆液A的抗压强度更高、刚度更大。用浆液A修复后管道的爆破压力比用浆液B修复可提高约48%;Shamsuddoha等[28]数值分析发现灌浆腻子的拉伸开裂是影响修复效果的重要因素,高模数灌浆腻子能使载荷更有效地传递到复合套筒上,采用更高抗拉强度的灌浆腻子进行复合材料修复可使金属损失更大的缺陷钢管恢复承载能力。

采用复合材料修复受损管道后,管道承受内压、拉伸和外物侵入等载荷的能力都有所提高,其中抵抗内压和外物侵入的修复效果较好,而对承受拉伸载荷的增长幅度较小。影响修复效果的因素主要有缺陷、修复层和填充腻子等,其中缺陷长度和修复层长度对修复效果影响较小,缺陷深度、修复层厚度和填充腻子对修复效果影响较大,且修复层厚度越大,影响修复效果的敏感性越差。考虑到修复的有效性和经济性,应选择合适的修复层厚度、并尽量使用高强度的填充腻子。

4 结语

预增强未受损管道和修复缺陷管道都是利用复合材料共同承担管道载荷从而提高和恢复管道的承载能力,相关研究主要通过两个方面进行,一是实验测量管道的破坏载荷,二是对管道进行弹塑性计算或断裂性能计算。本文回顾了近10年来利用复合材料增强和修复油气管道的最新研究进展,主要体现在以下几个方面:(1)复合材料预增强未受损管道或修复缺陷管道,能有效地提高管道抵抗内压、地层运动或爆炸产生的外压、轴压以及弯曲等载荷,复合材料层的厚度是影响增强或修复效果的主要因素,厚度越大,增强效果越好。(2)对于含缺陷管道,缺陷深度和填充腻子对修复效果有较大的影响。缺陷越深,需要的修复层越厚;随着缺陷深度增加,所需修复层厚度的增长率增大;填充腻子的强度越大,传递载荷的能力就越强,修复效果也越好。(3)当管道承受拉伸载荷时,修复层和管道间的粘接层会首先脱落,导致复合材料的增强或修复的效果较差。

随着油气管道的老龄化,管道出现缺陷的概率越来越大,对于修复的需求也越来越多。作为一种施工快捷、操作方便、适应范围广、效果显著的增强和修复方式,包覆复合材料层越来越多地成为首选方案。在复合材料增强和修复油气管道的技术方面,还需要进行以下几个方面的研究:(1)管道与复合材料修复层之间载荷传递的有效性是影响修复效果的重要因素,其中管道、腻子、粘接层和复合材料等不同材料之间的接触界面层性能直接影响载荷传递效果,由于相接触的两种材料之间的物理和化学作用,使得界面层成为不同于相接触材料的第三相。目前针对界面层的研究很少。两种材料之间的宏观粘接性能可以通过剥离实验、单搭接实验等测量脱粘载荷变化历程得到,但缺乏从细微观角度对界面层性能的深入研究。(2)目前均以具有规则形状缺陷的管道作为研究对象,而实际缺陷的边缘往往是不规则曲线。应力集中除了与缺陷的大小相关外,与缺陷局部形状变化的剧烈程度也相关,目前尚缺乏关于缺陷形状,比如缺陷边缘曲率等因素对管道修复效果影响的研究。(3)现有的研究多是针对修复单一缺陷管道的效果评价,而腐蚀管道的局部范围内往往存在多个腐蚀坑,目前尚缺乏针对具有多个距离相近缺陷之间的相互作用机理、及其管道修复设计和修复效果评价方面的准则。(4)大多数研究都是评价修复层和缺陷对修复效果的影响,对于填充腻子研究较少。填充腻子直接接触管道的应力集中部位,起着将载荷由管壁传递至复合材料修复层的作用,填充腻子与管道和修复层之间的结合力以及腻子本身的强度和韧性直接影响修复效果,应加强针对填充腻子的相关研究。(5)复合材料修复工作大多是手工操作,人为因素影响较大,目前国内外的油气管道复合材料修复系统的设备体积较大,且价格昂贵,开发经济、轻便、可自动操控的复合材料修复装备系统、减小人为因素影响,是将该技术进一步推广和应用的重要保障。