泡沫铜/石蜡复合相变储能材料的储放热过程及数值模拟

万倩,王铭婕,何露茜,冯小江,何正斌,伊松林

(1 北京林业大学材料科学与技术学院,北京 100083;2 中关村人居环境工程与材料研究院,北京 100083)

可再生能源能够缓解日益严重的能源危机和环境污染问题,但其易受天气和地理因素制约,往往难以长时间连续使用。利用相变储能材料(PCM)的潜热储热(LHS)实现可再生能源的高效持续使用,是目前研究较广的方法之一。与显热储热(SHS)相比,潜热储热的储热密度更大,相变温度范围更广;与化学储热相比,潜热储热操作较简单,商业化程度更高。石蜡是一种在中低温相变领域应用较多的相变储能材料,其使用安全,成本低,无腐蚀,相变潜热高达120~210kJ/kg,但石蜡热导率低,为0.1~0.4W/(m·K),不利于工业应用。因此,通过复合高导热性能的材料以增强石蜡的传热性能是目前的研究重点之一。

泡沫铜重量轻、热导率高、比表面积高,是一种典型的传热强化材料。Zhang等以泡沫铜/石蜡复合相变储能材料为研究对象,对石蜡熔融过程中固液界面的演变和温度变化进行了实验研究,并建立了用于描述石蜡传热特性的双温模型。Zheng等利用泡沫铜来增强石蜡的热性能,研究表明,复合相变储能材料的总熔化时间比纯石蜡短20.5%。Xu等通过实验与数值模拟研究了局部多孔介质对相变储能材料储热性能的强化效果,并对其进行了经济评估,研究结果表明,该实验条件可节省80%以上的熔化时间。徐众等研究了吸附温度和时间对金属泡沫/石蜡复合材料中石蜡含量的影响,并对优选条件下制备的复合相变储能材料的温度场分布情况和热导率进行了测试。结果表明,蓄-放热过程中泡沫铜/石蜡复合材料稳定性最好,温度分布最均匀。

上述研究多数只通过实验探讨了相变储能材料在储热过程中的热性能,少数通过数值模拟对储能材料进行了定性分析,如温度分布情况等,但是结合实验与数值模拟对泡沫金属复合相变储能材料储放热全过程的热性能、温度均匀性以及温度-时间定量关系的研究则很少见,现有研究无法对很多条件进行预测,进而不利于指导实践过程。为此本文研究了相变储能材料在储热和放热过程中的温度变化情况,评估了复合相变储能材料的传热速率和温度均匀性,且引入三维非稳态导热微分方程,建立、求解并验证了相变储能材料放热过程的热量传递模型,并进一步得到了相应的温度随时间变化的关系。本项工作可为相变储能材料的应用提供参考,提高储放热效率,节省能源。

1 材料和方法

1.1 材料与设备

54 号半精制石蜡,热导率为0.41W/(m·K),南阳石蜡精细化工厂。泡沫铜,尺寸为100mm(长) ×100mm (宽) ×20mm (厚),孔隙率为98%,苏州佳士德泡沫金属有限公司。图1(a)为泡沫铜/石蜡复合相变储能材料结构。不锈钢盒,如图1(b)所示,尺寸为110mm(长)×150mm(宽)×20mm(厚),在110mm×20mm的一端开口。

图1 实验材料

利用智能型电热板(SKML-1.5-4,北京昶信科技发展有限公司)加热石蜡,制备得到泡沫铜/石蜡复合相变储能材料。通过干燥箱(BPG-9050AH,北京汇安铭科科技发展有限公司)营造恒温环境,进行相变储能材料的储放热实验。使用K 型铜-康铜热电偶温度传感器(北京昆仑阳光工控科技有限公司)测定温度,所得到的温度数据通过温度巡检仪(XSL/D-16ES2V0,北京中旺新业电子技术有限公司)和在线温度采集系统(电脑)记录。

1.2 泡沫铜/石蜡复合相变储能材料的制备

为防止相变储能材料的泄漏,对其进行宏观封装。取一块泡沫铜和两个不锈钢盒,分别称取质量。将泡沫铜放入其中一个不锈钢盒中,作为实验组,另一个不锈钢盒则为对照组。用温度为200℃的智能型电热板将石蜡完全熔化至液态,并灌注至两个不锈钢盒中,直至石蜡表层与不锈钢盒开口齐平。于室温下冷却,待石蜡完全凝固,制备得到泡沫铜/石蜡复合相变储能材料和石蜡相变储能材料,分别称重。将前后两次称重结果相减得到对应的石蜡质量。经测量得,泡沫铜/石蜡复合相变储能材料中石蜡的质量为259.44g,石蜡相变储能材料中石蜡的质量为275.06g,泡沫铜所占的体积使得前者的质量相比后者减少了5.68%。

1.3 相变储能材料储放热过程的温度测量

如图2 所示,在相变储能材料1/2 高度处的中心层和外层各布置一个温度传感器T1 和T2,此外在干燥箱内相变储能材料旁悬空布置一个温度传感器以测量环境温度。将干燥箱温度设定为70℃,温度稳定时实测温度为(66.5±0.5)℃,放入相变储能材料,以相变储能材料中心层温度为判断依据,当中心层温度达到60℃及以上时视为储热结束。再将干燥箱温度设为25℃,实测温度为(25.5±0.5)℃,开始放热阶段,当中心层温度降至30℃及以下时,视为放热结束。每个储放热过程均进行3次以上,使用相同的传感器进行等精度温度测量,以减小随机误差,取多次测量结果的平均值为实验结果。

图2 相变储能材料储放热实验示意图

2 结果与讨论

2.1 储放热过程中相变储能材料的温度变化

由差示扫描量热法(DSC)可测得石蜡的相变温度范围为43~60℃,相变点为54.88℃,相变潜热为184.4J/g,以DSC 测得的热流-温度关系及石蜡的相变潜热值为依据,按式(1)得到单位质量石蜡的总潜热释放量随温度变化的理论值,如图3所示。在相变范围内,石蜡的总潜热释放量随着温度升高逐渐增大,初始时刻为0,43~50℃时释放潜热的速率较慢,50~57℃时大量潜热得以释放,在相变点55℃时总的潜热释放量达到115.9J/g,57℃后速率放缓,并在60℃时释放出全部潜热184.4J/g。

式中,为单位质量相变储能材料从43℃至温度的总潜热释放量,J/g;为温度,取值范围为43~60,℃;为DSC 曲线中单位温度Δ对应的曲线面积;为DSC 曲线中43~60℃内的曲线面积;为相变潜热,J/kg。

图4为储热过程中相变储能材料中心点温度随时间的变化。从图中可以看出,相变储能材料的升温过程主要可分为三个阶段。对复合相变储能材料进行分析,以实验中实际的温度平台为依据判断石蜡的熔化进程。第一阶段为显热储热,介于0~41min 之间,石蜡升温速率较快,且始终保持固态,在约37℃时升温速率略有下降,这主要是由于石蜡发生了固-固相变。第二阶段在41~141min之间,为潜热储热,出现了一个明显的温度平台,石蜡温度相对保持不变,介于51~57℃之间,与图3 所示的相变区间相近,此时石蜡处于固-液共存的状态,同时吸收大量的相变潜热。第三阶段即141min 之后,为显热储热,此时石蜡完全熔化,温度继续升高。表1为相变储能材料升温曲线的特征值,包括相变开始时间、相变结束时间及对应的温度,以及相变持续时间。由相变的性质可知,即为显热储热时间,Δ即为潜热储热时间。对第一段显热储热而言,纯石蜡相变储能材料为55min,复合相变储能材料为41min,添加泡沫铜后显热储热的时间减少了25.45%。对潜热储热而言,纯石蜡相变储能材料为120min,复合相变储能材料为100min,泡沫铜的添加使得潜热储热时间缩短了16.67%。泡沫铜的热导率约为11W/(m·K),而石蜡的热导率仅为0.41W/(m·K),根据傅里叶定律可知,复合泡沫铜能显著提高石蜡的储热速率,与实验结果一致。

图3 放热过程单位质量相变储能材料的总潜热释放量

图4 储热过程相变储能材料中心点温度随时间的变化

表1 相变储能材料升温曲线特征值

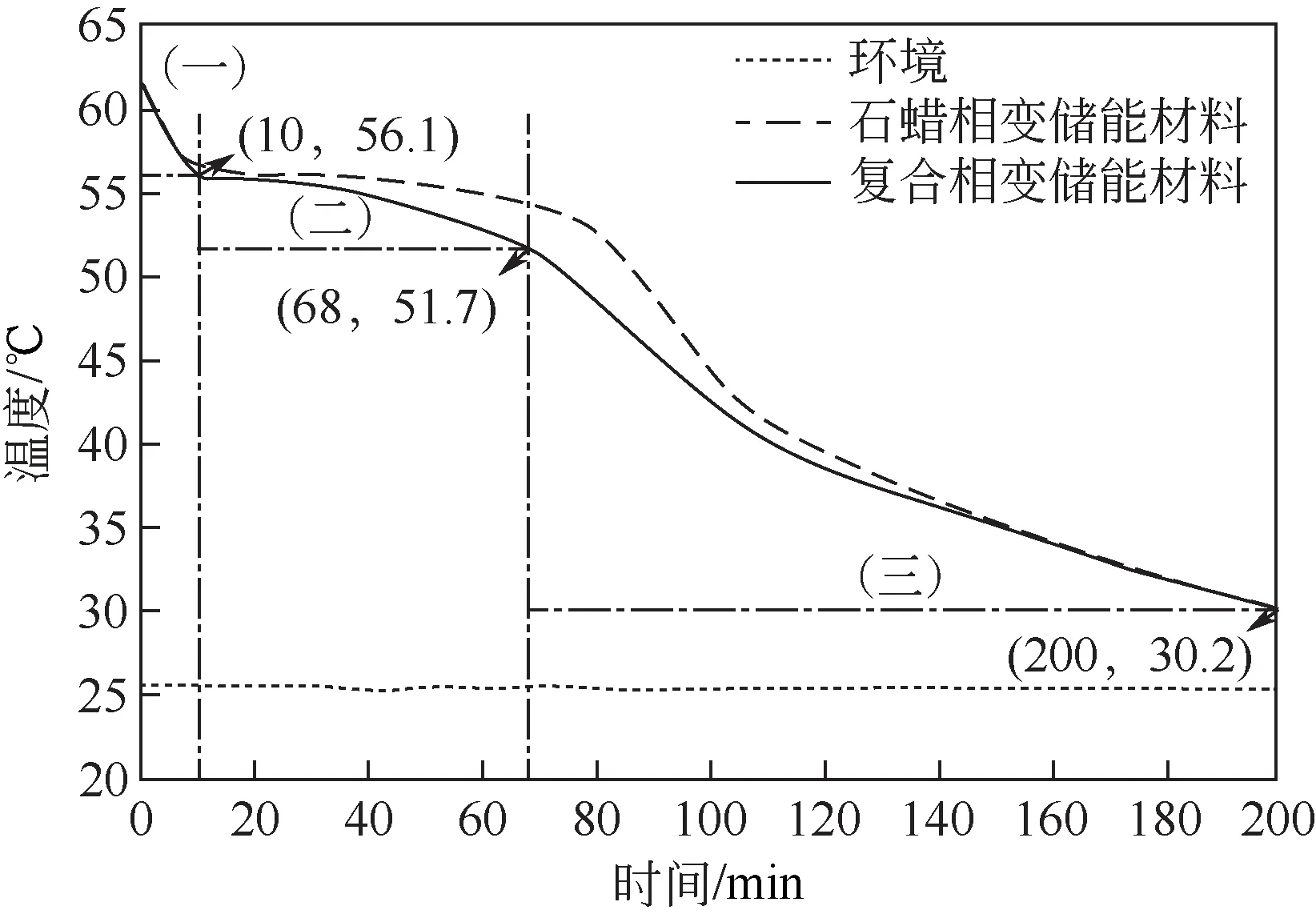

图5 为放热过程中相变储能材料中心点温度随时间的变化。与储热过程类似,根据相变储能材料的相变性质,可将复合相变储能材料的降温过程分为三个阶段:石蜡为纯液态,显热放热阶段(0~10min);石蜡为固-液共存状态,潜热放热阶段(10~68min);石蜡为纯固态,显热放热阶段(68~200min)。第一阶段温度急剧下降,进入相变阶段后降温速率极小,结束相变后降温速率再次升高,并在37℃左右因为固-固相变而略微减速。统计了相变储能材料降温曲线的特征值,如表2所示。第一个显热放热阶段,纯石蜡相变储能材料为11min,复合相变储能材料为10min,后者相比前者缩短了9.09%;潜热放热阶段,纯石蜡相变储能材料为68min,复合相变储能材料为58min,后者相比前者缩短了14.71%。总体来说,复合相变储能材料的放热速率也高于纯石蜡相变储能材料。

图5 放热过程相变储能材料中心点温度随时间的变化

表2 相变储能材料降温曲线特征值

2.2 相变储能材料的温度均匀性

为比较两种相变储能材料的温度均匀性,取储热过程中相变储能材料的中心层中心点温度()与外层中心点温度()差值,即最大温差进行比较,结果如图6所示。加热介质温度约为70℃,纯石蜡相变储能材料的最大温差为5.9℃,而复合相变储能材料的最大温差仅为0.5℃,添加泡沫铜后温差缩小了91.5%。可通过毕渥数来解释这一现象,该参数可反映非稳态传热时物体内温度场的变化规律,计算方法为=/,其中为物体厚度的1/2,为对流换热系数,为热导率。该式表明当物体厚度与对流换热系数一定时与物体的热导率成反比。根据的取值可将物体内部温度场的变化分为三种情况,即→∞、→0 及0<<∞,物体内部温度场随着减小而趋于一致。本实验条件下,添加泡沫铜后,储能材料内部热导率增加,随之减小,因而储能材料内部的温度也趋于恒定,并且随着时间推移逐渐与外界温度一致。因此,添加泡沫铜能提高储热过程中石蜡内部温度的均匀性。

图6 储热过程相变储能材料中心层与外层的中心点温度差

放热过程中相变储能材料的中心层中心点温度()与外层中心点温度()的温度差如图7 所示。环境温度保持在25℃上下,纯石蜡相变储能材料的最大温差为6.4℃,而复合相变储能材料的最大温差为0.8℃,相比前者下降了87.5%,体现出更好的温度均匀性。

图7 放热过程相变储能材料中心层与外层的中心点温度差

3 相变储能材料放热过程热量传递模型的建立与求解

3.1 热量传递模型的建立

对相变储能材料的放热,即石蜡固化过程进行数值模拟。石蜡的固化是一个复杂的传热过程,包含显热和潜热释放。在放热过程中,热量首先通过热传导在长度、宽度和厚度方向从相变储能材料的内部传递到表面,然后通过对流传热传递到介质。因此,如图8所示,从储能材料内部取一个微小单元进行建模,并将该微小单元放入笛卡尔坐标系中,认为热量分别从、和三个方向从储能单元向介质传递。

图8 储能单元内部热量传递图

Q、Q和Q为在、、方向从储能单元表面传递到内部的热量,J;Q、Q和Q为从储能单元内部传递到表面的热量,J。

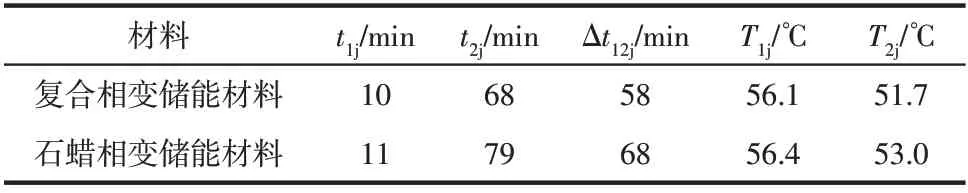

根据傅里叶导热定律,可得到储能单元内部的三维非稳态导热微分方程,即式(2)。

式中,λ、λ和λ为储能材料在、、方向的热导率,W/(m·K);为温度,K;表示储能材料的密度,kg/m;为储热材料的比热容,J/(kg·K);为时间,s;为相变潜热,J/kg。

基于牛顿冷却定律,得到单位时间内单位面积储能单元和环境之间的热量传递模型为式(3)。

式中,为单位时间内储能单元和环境交换的热量,W;为对流换热系数,W/(m·K);为散热面积,m,此处取单位面积储能材料进行建模,故取1;为环境温度,K;为储热材料温度,K。

3.2 热量传递模型的求解

3.2.1 模型的简化

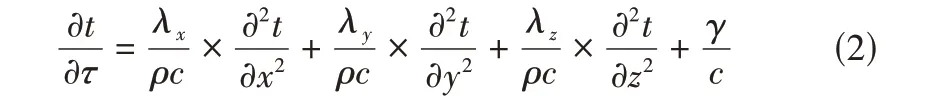

图9(a)为相变储能材料的整体结构,相变储能材料封装于不锈钢盒-''''内。又由于储能材料的长度、宽度和厚度对称,因此将计算模型简化为原始尺寸的1/8(-),如图9(b)所示。

图9 相变储能材料的物理模型

为简化计算,传热模型的提出基于以下假设:①相变储能材料的长度、宽度和厚度对称;②相变储能材料熔化时不发生宏观流动;③相变储能材料各表面热传导一致;④相变储能材料在储放热过程中不发生化学反应。

通过对称原则可以看出,热量主要以对流传热的方式通过面、和向介质传递,而面、和是对称边界,无热量传递。结合式(2)和式(3)可得式(4)~式(7)。

(1)由于相变储能材料无内热源,且热导率基本恒定,故将式(2)简化为式(4)。

(2)边界条件

式中,为储能单元每秒释放显热的热量,J;为储能单元每秒释放潜热的热量,J。

(3)初始条件

3.2.2 模型的求解

相变储能材料放热过程的热量传递模型中,相变储能材料为石蜡,定形材料为泡沫铜,换热流体为空气,表3 为通过相关文献和实际测量得到的具体物理参数。

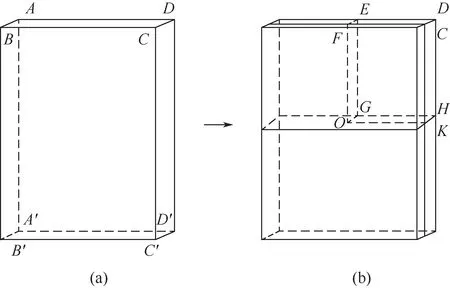

根据表3所列参数对复合相变储能材料的放热过程进行建模和求解。如图10 所示,得到简化后的泡沫铜/石蜡复合相变储能材料(-)在0、24min、48min、72min 和96min 时的温度云图。从温度云图可见,刚开始降温时,储能材料的表面迅速冷却,随着放热过程的进行,储能材料内部温度也逐渐降低,但表面温度始终略低于内部温度,最后整个储能材料均降至44℃左右。储能材料的放热过程中,点降温速度最快,点最慢,这是由于点处于面、和的交界处,热量通过热对流能很快传递至介质中,而点为储能材料的中心点,热量从点传递到介质中需先进行热传导,速度较慢。

图10 复合相变储能材料在0、24min、48min、72min和96min时的温度云图

表3 相变储能材料的物理参数

通过以上分析可知,中心点(点)的放热速度最慢,其是判断相变储能材料整体是否达到了期望温度值的依据,在确定放热过程的结束中起着关键作用。因此,为了验证模拟值的准确性,如图11 所示,将泡沫铜/石蜡复合相变储能材料中心点温度的实际值和模拟值进行了比较。由图可知,模拟值在56~51℃时最为接近实际值,而在58~56℃时略高于实际值,在51~44℃时略低于实际值,结合图3可知,模拟结果在相变阶段最为准确。这可能是由于实际熔化过程中,石蜡呈现固-液相对流的状态,而模拟时忽略了固-液变化过程中相互扰动带来的影响。经计算得到,实际值和模拟值的标准误差为0.92℃,说明两者的离散程度较小,预测误差为0.04%,说明预测的准确度较高。所以,该模拟值可用于预测储能材料放热过程的中心点温度,从而调控放热过程的进度。

图11 复合相变储能材料中心点的实际温度和模拟温度

基于以上模拟结果,为准确预测放热过程中复合相变储能材料的中心点温度,拟合得环境温度为25℃时,泡沫铜/石蜡复合相变储能材料相变过程中(60~43℃)中心点温度随时间变化的关系见式(8)。通过该关系式计算得到的模拟值与实际值之间的标准误差为0.13℃,预测误差为0.0001%,说明该关系式模拟较为准确,可用于预测本实验条件下复合相变储能材料中心点温度,从而精确控制放热过程,降低能耗。

式中,为泡沫铜/石蜡复合相变储能材料的温度,℃;为时间,min。

4 结论

本文对泡沫铜/石蜡复合相变储能材料的储放热性能进行了实验研究和数值模拟,结论如下。

(1)泡沫铜的添加可以提高石蜡的储放热速率。泡沫铜/石蜡复合相变储能材料中石蜡的质量相比石蜡相变储能材料减少了5.68%。储热过程中,添加泡沫铜后显热储热的时间减少了25.45%,潜热储热时间缩短了16.67%;放热过程中,泡沫铜的添加使显热储热时间减少了9.09%,潜热储热时间缩短了14.71%。

(2)泡沫铜/石蜡复合相变储能材料比纯石蜡相变储能材料温度均匀性更好。复合泡沫铜后,储热过程中心层与外层中心点最大温差降低了91.5%,放热过程降低了87.5%。

(3)对泡沫铜/石蜡复合相变储能材料的放热过程进行建模和求解,得到其在0、24min、48min、72min和96min时的温度云图。根据温度云图可知,放热过程中,复合相变储能材料表面温度始终略低于内部温度,其中点降温速度最快,点最慢。

(4)为验证模型的准确性,对泡沫铜/石蜡复合相变储能材料中心点温度的实际值和模拟值进行比较。两者的标准误差为0.92℃,预测误差为0.04%,预测的准确度较高。进一步拟合得到中心点温度随时间变化的关系式,从而精确调控放热过程的进度。