生物质快速热解流化床反应器气力进料特性

许瑞阳,白勇,司慧,,刘德财,祁项超

(1 北京林业大学工学院,北京 100083;2 河北省活性炭产业技术研究院,河北 承德 067500)

生物质快速热解可将生物质转化为热解油、热解炭和可燃气体,是一种新型的生物质能源利用技术,具有良好的发展前景。其中,反应器是生物质快速热解工艺的关键部分。流化床反应器是在容器底部通入流体,将床料与原料流化,在此期间完成热解反应,具有气固接触充分、温度分布均匀的优点,应用较为广泛。安全、稳定、连续地向热解反应器中提供生物质原料,是快速热解的关键环节之一。生物质主要有两种输送方式:机械输送和气力输送。机械输送装置由于机械力的压实作用,易产生堵塞,另外在靠近反应器高温区处的生物质因机械传热易导致提前炭化,加剧了颗粒的聚集。气力输送装置具有结构简单、输送能力大等优点,已成为研究热点之一。对于热解气力进料而言,Berruti 等设计了一种栓塞式气力装置以输送干酒糟等生物质废弃物,采用切割料栓的方法有效解决了输料管堵塞问题。Wang等研究了一种双重气力输送装置,在输料仓底部通入流化气松动生物质原料,再利用水平喷动管进行气力输送,可防止原料在仓内产生架桥。然而,上述研究均基于单一的气力输送设备,尚无直接向反应器内进料的相关研究。流化床气力进料是指将原料通过气力输送至流化床底部(密相区)的过程,即在流化床布风板上部设置水平喷动管引入二次气/固喷射,以补充反应物并加强颗粒混合,逐步成为研究热点。李炳顺等建立了二维流化床锅炉冷态试验台,研究了给煤扩散特性。刘道银等建立了三维循环流化床冷态试验装置,研究了示踪颗粒在不同风速和静止床高条件下侧面进料特性。Drake 等研究了侧注空气流化床中的平均气含率,表明少量侧注气体进入不影响反应器内流化情况,并可以加强轻质固体颗粒的混合均匀性。

流化床反应器气力进料的连续与稳定会影响颗粒间的混合与传热、产物的产率与品质。目前,流化床气力进料多应用于煤、石灰石等密度较大的物料,针对热解所需的较低密度与粒度的生物质颗粒的相关研究较少,在流化床内已有床料的情况下引入反应原料的研究则更少。本文设计并搭建了流化床气力进料装置,并在其基础上进行了冷态试验,探究流化气速、喷动气速、流量比、初始静床高、床料粒径、生物质粒径对进料特性的影响。建立了生物质、床料与气体的三相流物理模型,通过Ergun 方程、动量守恒方程与流化压降方程,提出了生物质相的相对体积分数表达式,并开展额外试验,得到其预测误差为±13%,以期为生物质热解过程中流化床反应器气力进料的实际操作提供参考。

1 试验

1.1 装置

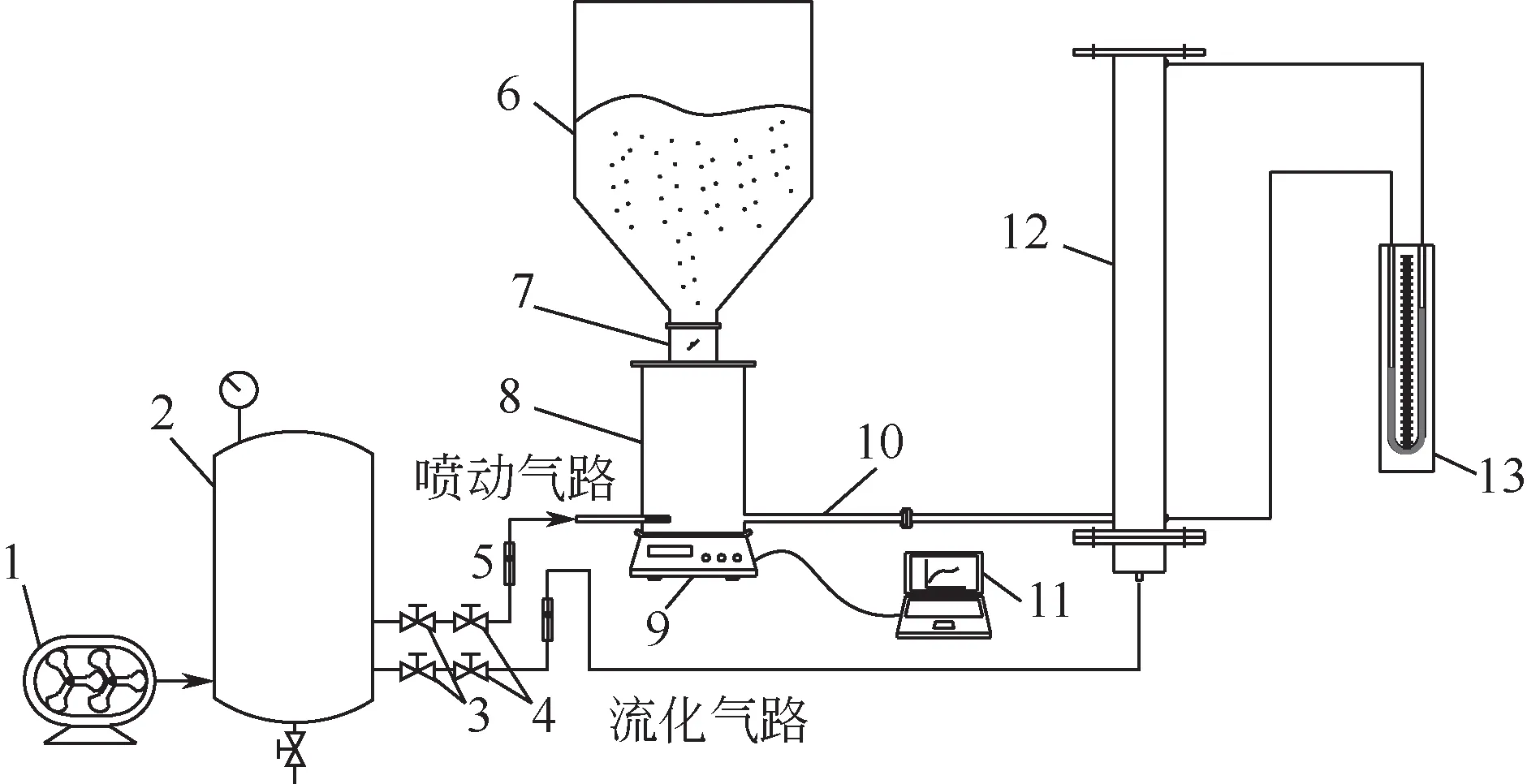

为方便观察颗粒的流动状况,以有机玻璃为材料搭建了反应器与进料器联动试验装置,如图1所示。右侧为内径100mm、高800mm 的流化床反应器,该尺寸可忽略初始静床高与床内径对最小流化速度的影响。反应器顶部和底部设置水平测压孔,用以连接U 形管压差计(量程0~6000Pa)。反应器下方为90mm高的气体缓冲室,并在底部通入流化气。缓冲室与流化床反应器间隔有一孔径1mm、开孔率1.72%的气体布风板,保证气体均匀分布,并在其上方覆盖100目的滤网,防止颗粒泄漏。搭建如图1 左侧所示的内径200mm、高300mm 的进料器装置,顶部通过电动蝶阀与料仓连接,以便于填料,两侧各设一个管口,分别用于进气与出料,在进气管口通入喷动气。进料器下方设置电子天平(YP10002),用以测量试验前后进料器内生物质颗粒总质量。水平输料管内径为21mm,长为800mm,其中心线距流化床反应器底部法兰高度为15mm。本试验以空气作为试验用气,气源装置为罗茨风机,经缓冲罐稳压后,分别通入进料器与反应器下方气体缓冲室,以转子流量计测量气体流量值,在每条气路串联球阀与截止阀,球阀用于调控流量,截止阀用于开闭气路。

图1 流化床气力进料装置示意图

1.2 材料

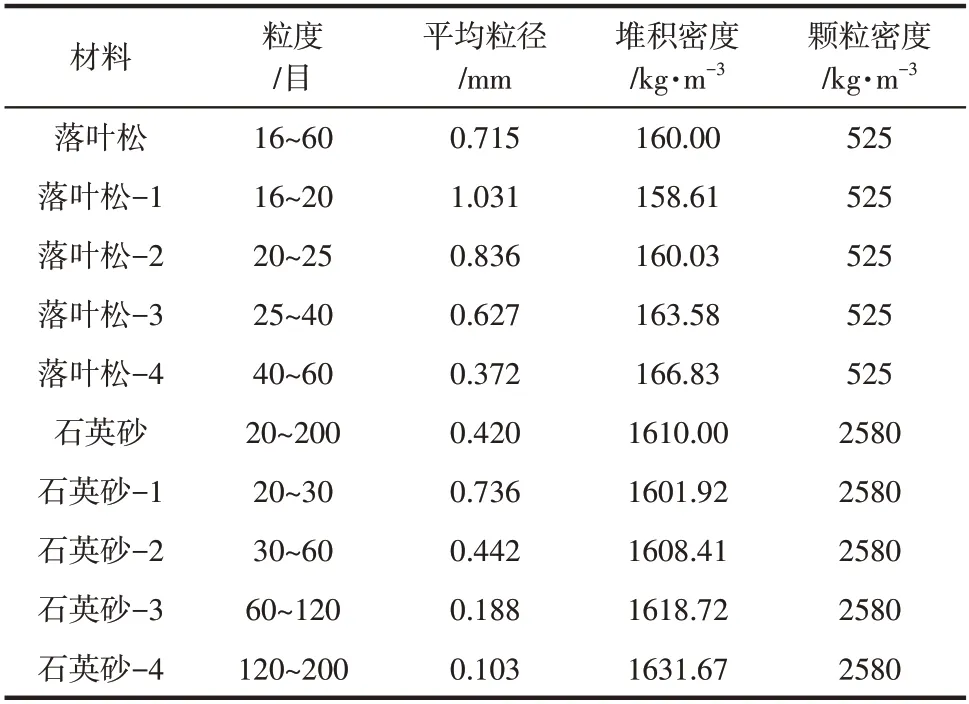

试验所用生物质原料为形状不规则的落叶松颗粒,如图2所示。所用床料为石英砂颗粒,试验材料的物理特性如表1所示。通过泰勒标准筛将两种材料分别筛分为4组,用以测定不同粒径的落叶松与石英砂颗粒对进料特性的影响。

图2 落叶松颗粒

表1 试验材料物理特性

1.3 试验方法

本试验目的为研究不同工况下流化床反应器内生物质颗粒进料特性。试验开始前,打开全部气路,开启缓冲罐,测试密封性并进行除静电操作;调节球阀至合适流量值后位置保持不变,关闭截止阀;向压力仓内注满落叶松颗粒并密封,观察天平并记录此时压力仓总质量;向反应器内填充初始静床高为的石英砂颗粒;装置准备就绪后,缓慢开启流化气路的截止阀开关,避免迟滞效应对压降测量的影响。待反应器内床料稳定流化后,开启喷动气,并开始计时,1.5s时记录压差计读数,3s时关闭喷动气,记录进料器总质量;关闭所有气路,将进料器与反应器分离。试验重复5 次,取平均数据,将数据波动以标准差的形式表示,并作为进料稳定性的定量判据。

2 结果与分析

2.1 最小流化速度

最小流化速度为单位面积床重与压降相等时的最小表观气速,可作为流化床气力进料的评价指标。通过试验测定最小流化速度被认为是比公式计算更准确的方法,通常以表观气速随床层压降变化的曲线进行测定。向流化床反应器内加入初始静床高50mm的石英砂颗粒,采用升速法和降速法两种方法测定不同流化气速下床层压降的变化曲线,进而测定,如图3所示。升速法由于迟滞效应,在流化气速0.16m/s 时达到压降峰值,在气体曳力大于床层重力时才开始逐渐流化,并伴随着压降鼓泡现象,在流化气速0.16m/s 后,气体逸出加快,床层压降降低,直到床层达到完全流化状态。因此选用降速法来测定最小流化速度。流化气速小于0.13m/s 时,床层压降线性增长,为固定床区域;流化气速大于0.23m/s 后,床层压降开始保持不变,为完全流化区域。将上述两区域的压降曲线延长,两者交点即为临界流化点,得=0.139m/s。

图3 床层压降随流化气速变化曲线

2.2 流化气速对进料特性影响

流化气速是影响反应器流化效果的重要参数,影响颗粒间的空隙与流动。流化气速对进料特性的影响如图4所示。流化气速小于时,反应器内颗粒流动性差,床料间空隙小,输料管内喷动气无法冲破床层“屏障”,颗粒很难被输送至反应器,进料率基本不变,维持在7g/s左右。流化气速大于时,石英砂的流化为落叶松颗粒提供输送空间,进料率快速增加。流化气速大于0.23m/s时,床层已完全流化,继续增加流化气速无法继续增加床层空隙,进料率维持在23g/s 左右。流化气速大于0.3m/s后,试验中观察到气泡增多现象,导致进料波动,标准差较大。取=0.25m/s 为本试验流化气速的较优操作参数。

图4 流化气速对进料特性影响

2.3 喷动气速对进料特性影响

固定流化气速=0.25m/s,喷动气速对流化床气力进料特性的影响如图5所示。随着喷动气速的增加,进料率呈线性增高趋势。喷动气体的增加可以提高颗粒动量,进而增加流化床内射流穿透床层长度,提升进料率,已在文献[17]中得以证实。但进料率标准差在喷动气速过高或过低时均较大,呈现先降低后增加的趋势。这是因为反应器内床料流化产生一定的床层压降,输料喷动气的一部分需要克服反应器压力,喷动气速较低时压力对进料的影响较大,导致进料不稳定,并且极易沿输料管处器壁堆积,Bai 等研究得出没有穿透密相区的固体颗粒在流化气作用下沿器壁上升,与本试验现象相符。较高的喷动气速会影响床层流化,颗粒间碰撞剧烈,不稳定性增加。综上,喷动气速=4.00m/s为本装置较优参数。

图5 喷动气速对进料特性影响

2.4 流量比对进料特性影响

定义为流化气与喷动气的流量比,如式(1)所示。

固定气体总流量为12m/h,流量比对进料特性影响如图6所示。进料率与床层压降的变化趋势分为三个阶段。Ⅰ阶段为快速增长阶段,此时流化气占主导,喷动气流量足够大,随着流量比的增加,流化气流量提高,床层空隙增加,进料率呈增加趋势。Ⅱ阶段为稳定阶段,此阶段流化气与喷动气共同促进生物质颗粒融入到床层的固相循环中,进料率较高且稳定性较好。Ⅲ阶段为快速降低阶段,此时喷动气占主导,流化气已使床层呈现较好的流化效果,喷动气输送的生物质颗粒几乎都可以送入流化床密相区内,进料率标准差较小,但随着喷动气速的减小,送入床层的生物质颗粒减少,进料率逐渐降低。因此,流量比范围1.9~2.7 为本试验装置的较优参数范围。

图6 流量比对进料特性影响

2.5 初始静床高对进料特性影响

取=0.25m/s、=4.00m/s,测定不同初始静床高对进料特性的影响,结果如图7所示。随着初始静床高的增加,床层压降逐渐增加,进料率逐渐降低。试验中观察到,输料管轴线以下的床层几乎不存在落叶松颗粒,=30mm时,输料管口轴线与床层上平面的距离不足,极易发生分层现象,不利于两固相之间的混合;=50mm时,输料管口完全浸没于床层,可以提供充足的流化区域,促进落叶松颗粒进入床层密相区,并与石英砂颗粒充分混合;=70mm 时,床层压降已经达到860Pa 的较高值,虽然最小流化速度保持不变,但气体越过床层的行程增加,大部分气体被用于平衡床层重力,流化效果较差,导致进料率降低和进料波动的增加。选取初始静床高=50mm作为以下试验的操作参数。

图7 初始静床高对进料特性影响

2.6 石英砂粒径对进料特性影响

取=0.25m/s、=4.00m/s、=50mm,选用四组石英砂颗粒(石英砂-1,石英砂-2,石英砂-3,石英砂-4)研究其平均粒径对进料特性影响,如图8所示。随着石英砂颗粒粒径的增加,颗粒间隙增大,气体更易流出,因此床层压降逐渐降低。石英砂平均粒径为0.706mm时,其与落叶松颗粒的粒径差不足,易产生聚团现象,导致进料不稳定。细小的石英砂颗粒更易落入落叶松颗粒之间的孔隙,且落叶松颗粒也更易受到来自床层的浮力,两相混合后可使气体快速分散到乳化相,气固动量交换快,进料率较高。因此石英砂颗粒粒径不宜超过0.2mm, 石 英 砂-3 (0.188mm) 或 石 英 砂-4(0.103mm)为较优的原料参数。

图8 石英砂粒径对进料特性影响

2.7 落叶松粒径对进料特性影响

取=0.25m/s、=4.00m/s、=50mm,选用四组落叶松颗粒(落叶松-1,落叶松-2,落叶松-3,落叶松-4)研究其平均粒径对进料特性影响,如图9所示。随着落叶松粒径的增大,进料率逐渐降低。因为根据Wen-Yu 模型,固体颗粒粒径较大时,气固两相间动量互换程度低,输料管内喷动气无法给予落叶松颗粒足够的动力,导致其对床层密相区的冲击作用减弱,进料效果较差。同时较大的粒径和较低的动量使输料管内落叶松颗粒移动速度下降,导致进料率降低。另一方面,落叶松颗粒粒径的增大使得输料管单位横截面积上所能容纳的颗粒减少,也会使单位时间内通过的颗粒数降低。进料率的降低使流化床内固相的总重力与总接触面积下降,进而导致床层压降的下降。综上,落叶松-3(0.627mm)为较优参数,其进料率较高且波动小,且与石英砂-3 或石英砂-4 可以保持一定的粒径差,加强进料的稳定性。

图9 落叶松粒径对进料特性影响

3 流化床进料物理及数学模型

经过试验发现流化床进料由多个参数决定,为更好地研究进料率与流化床各影响参数之间的关系,建立了如图10(a)所示的流化床进料气固固三相流物理模型。通过试验得知输料管轴线以下几乎不存在生物质颗粒的停留,因此将其简化为如图10(b)所示的物理模型,另作出如下假设:①生物质与床料空隙率、速度沿轴向均匀分布;②生物质、床料与气体三相之间混合均匀,无横向速度;③生物质与床料颗粒粒径均视为平均粒径;④无壁面摩擦损失;⑤床料的流化仅为生物质颗粒输送提供进料空间,两固相之间无相对作用。

图10 流化床进料物理模型

为了通过数学模型进一步验证各参数与进料率之间的相对关系,采取简化变量的方法,假设三相流物理模型为一个整体,将稳态下生物质、床料与气体的相对体积分数用、、表示,它们之间的关系见式(2)。

基于单一固相在向上流体作用下的动量守恒方程为式(3)。

用于描述固定床状态流速与压降关系的Ergun方程为式(4)。

床层呈流化状态时的压降方程为式(5)。

基于上述物理模型,忽略气固相的横向速度,速度矢量取为标量,由式(2)~式(5)得到单一固相与气相之间的关系见式(6)。

分别将式(6)应用于床料与气相、生物质与气相,得式(7)、式(8)。

式中,、可由代入试验测得的最小流化速度得出。、可由式(9)、式(10)得出。

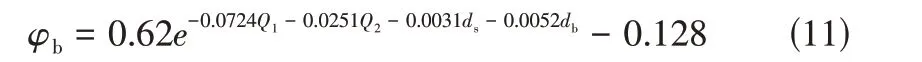

将原始试验数据代入,拟合得到生物质相的相对体积分数表达式,如式(11)所示。

可知,流化床气力进料特性主要取决于流化气流量、喷动气流量、生物质颗粒粒径、床料粒径四个参数,其对进料率的影响程度从大到小依次为:>>>。此模型可利用上述参数进行进料率的预测,也可对生物质快速热解实际所需的处理量进行进料气力参数和原料参数的评估。通过开展额外试验以验证关系式,对不同实测进料率下的生物质体积分数进行计算,并与此公式的预测值作对比,结果如图11 所示,得到此模型预测误差为±13%,证明该数学整合模型具有一定的可靠性。

图11 进料率测量值和预测值对比结果

4 结论

在自行设计并搭建的流化床气力输送装置上通过试验法测定了最小流化速度,研究了流化气速、喷动气速、流量比、初始静床高、石英砂粒径、落叶松粒径对流化床反应器气力进料特性的影响,结论如下。

(1)流化气通过流化床料为生物质颗粒提供输送空间,喷动气在输料管内通过曳力作用为生物质颗粒提供动能,冲击管口床层“屏障”,平衡一部分床层压力,两者均可促进进料,其流量比范围为1.9~2.7时进料率较高且稳定性较好。

(2)初始静床高30mm时生物质颗粒在床内行程短,易产生分层现象;初始静床高70mm时床层压降最高,进料率较低且稳定性较差;初始静床高50mm时进料率高且波动较小,为较优参数;随着石英砂颗粒粒径的增大,进料率降低的幅度变大,因此石英砂颗粒粒径不易超过0.2mm;落叶松颗粒粒径过小或过大均产生一定的进料波动;石英砂-3(0.188mm)或石英砂-4(0.103mm)与落叶松-3(0.627mm)为较优原料参数。

(3)建立生物质、床料、气体三相流物理模型,将其视为整体并设置限定条件,得到生物质组分相对体积分数的数学模型,通过开展额外试验,验证了该模型预测误差为±13%,此模型可根据气力参数和原料参数进行进料率的相关预测。

—— 流化床横截面积,m

—— 生物质颗粒粒径,mm

—— 床料粒径,mm

—— 重力加速度,m/s

—— 床层高度,mm

—— 初始静床高,mm

—— 流量比

—— 动量交换系数

——时间内压力仓前后质量差,kg

—— 床层压降,Pa

—— 固体颗粒压力,Pa

—— 流化气流量,m/s

—— 喷动气流量,m/s

—— 进料时间,s

—— 生物质颗粒速度,m/s

—— 气体速度,m/s

—— 床料颗粒速度,m/s

—— 相对体积分数

—— 固体空隙率

—— 气体黏度,Pa·s

—— 生物质颗粒密度,kg/m

—— 气体密度,kg/m

—— 床料颗粒密度,kg/m

—— 固体颗粒应力张量

—— 床料颗粒形状系数

—— 生物质颗粒形状系数

—— 生物质相对体积分数

—— 气体相对体积分数

—— 床料相对体积分数