大宽厚比薄规格镀锌家电板生产关键技术与质量控制

左 岳,刘 劼,陈 钟

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

前言

中国连续热镀锌技术起始于20 世纪70 年代末期,到了21世纪初,随着国民经济的快速发展,连续热镀锌机组的建设获得很大的发展[1-3]。热镀锌产品因具有极佳的耐腐蚀性能和良好的外观,被广泛地应用在建筑、汽车、家用电器、轻工包装等行业。

目前,国内薄规格以及超薄规格镀锌板一般在专业化生产线上生产,由于工艺装备配置及产线定位所存在的巨大差异,在大型立式连续退火炉镀锌线生产大宽厚比薄规格高表面质量要求的热镀锌产品存在较大技术难度。因镀锌工艺窗口窄,易断带、瓢曲、划伤等原因,一直不能在马钢4#镀锌线批量生产,需要系统开展技术攻关。

杜江等针对薄规格镀锌板生产过程中的断带、褶皱、外观差、镀后变形的原因和应对措施进行了研究,总结出生产高质量薄规格镀锌板的相关经验[4]。孙永旭针对薄规格产品镀锌工序板形控制开展研究,通过对退火、热镀、平整及拉矫工艺的优化,摸索出了薄规格全硬钢板形控制的方法,使板形质量得到大幅度改善[5]。李伟刚针对2#镀锌线生产0.3 mm 薄规格生产工艺控制要点进行了详细描述,为超薄镀锌钢板的生产提供参考[6]。姚养库等针对0.12~0.25 mm 极薄热镀锌钢板的生产工艺和设备进行介绍[7-8]。刘忠宝等详细阐述了热镀锌薄板带的生产工艺布置及设备组成[9]。岑耀东针对薄规格热镀锌板边部过镀锌的原因及设备改造进行研究分析,通过安装边部加热管以弥补带钢边部的热量损失有效改善边部过镀锌问题[10]。

1 4#镀锌线生产工艺流程

冷轧总厂4#连续热镀锌机组的年设计产量为40 万t,产品定位为高表面质量的家电板,带钢厚度为0.3~1.6 mm,带钢宽度为800~1 650 mm,采用美钢联法生产,生产线分成4大部分:入口段、工艺段、质量检查段、出口段。具体工艺流程见图1。

图1 4#镀锌线生产工艺流程

2 生产过程控制及重难点技术优化

大宽厚比薄规格热镀锌钢板的原料和成品具有以下特点。

(1)原料轧硬卷在轧制时变形量大,其内部积聚的金属畸变能也越大,因此退火再结晶温度低。

(2)在后续工序加工时,很少用于冲压变形。

(3)在使用时,用户对其强度要求较高。

(4)产品等级一般为CQ级。

(5)厚镀层易产生边部增厚缺陷,从而导致喇叭口,甚至产生废品。

2.1 上料开卷工序工艺改进

(1)核实来料质量信息,加强原料检查,重点关注毛刺、锯齿边、边损、边裂与头尾板形,同时步进梁一次上料不要过多。

(2)入口段准备好电动剪、铁皮剪,并提前准备废板,预防双层剪剪不断时采用垫废板剪切的方式维持生产。

(3)全程跟踪开卷过程,将头尾厚度不均剪切干净,若出现剪切不断等异常情况,及时人工干预。

(4)焊接过程中,密切关注带头从等待位到焊机的运行过程,如出现卡阻及时处理,检查确认焊接曲线,并进行焊缝锤击,确保焊缝质量完好,避免焊缝断带。

2.2 退火工序工艺改进

退火的作用一方面用炉内的保护气体(N2和H2的混合气体)将带钢表面的氧化铁皮还原成海绵状纯铁,由此形成适合于热镀锌的活性表面;另一方面对带钢进行再结晶退火处理,以获得良好的力学性能,方便热镀锌板的后续加工。热镀锌钢板典型的退火工艺是:将带钢加热到再结晶退火温度,保温一定时间,再冷却到入锌锅要求的温度。

2.2.1 防瓢曲工艺优化

长期实践证明,薄规格镀锌瓢曲主要受退火温度、线速度、冷却速度、炉子张力四个关键因素影响。只要四个参数设置合理、产线稳定,可避免瓢曲缺陷。通过长期摸索与生产跟踪,总结出解决瓢曲缺陷的典型工艺制度。

①温度制度,见表1 所列。

表1 4#镀锌线薄规格产品退火温度控制表

②线速度:100~120 r/min;

③冷却方式:风机转速0~10%;

④炉子张力:按系统张力或优化后的系统张力。

2.2.2 退火炉热工工艺优化

通过普查4#镀锌线辐射管空气及煤气压差,对于煤气压差偏低的辐射管进行重新调整,提升至1.2 kPa。在新空燃比的情况下,密切关注废气烟温,通过持续地观察,烟温在可以接受的温度范围内。其次,在加热模型中,由设定温度与实际温度的差值,产生加热需求,由加热需求计算辐射管在一个周期内的燃烧时间,在模型中将加热需求提升5%,提升在周期内的辐射管加热时间,从而提升退火炉的加热能力。相对于传统的直接调整空燃比来说,放大加热需求是一种更加柔和的方式,且在正常的空燃比情况下,单纯地提升燃烧时间不会对辐射管造成损坏。

如2 图所示,当设定765 ℃时,在原有加热需求的情况下,到750 ℃之前为满度燃烧,进入750 ℃之后,系统判断接近目标值,会自动降低加热需求,最后的15 ℃通过减速加热的方式逼近目标温度。如果本身加热能力有限,这个逼近的过程就会相当缓慢(如①所示);增加了加热需求之后,可以将满度燃烧的最低点提升至760 ℃,最后的5 ℃进行减速逼近,这样就可以更加快速的达到目标值(如②所示)。图2中②与①比较来看,②至少比①早一个周期进入目标值。通过加热能力的优化调整,退火炉升降温变为柔和过渡,对防止薄带钢瓢曲有较好的效果。

图2 退火炉加热模型优化

2.2.3 锌鼻子露点控制系统自主设计改造

锌鼻子露点的有效控制是改善锌灰锌渣缺陷的有效措施。4#镀锌线原没有锌鼻子露点控制,只有炉子出口露点监控,因为此检测点距离锌鼻子过远,无法真实反映锌鼻子露点,也无法正常控制锌鼻子露点值。正常生产要求锌鼻子露点控制在-20 ℃左右,而在此控制模式下锌鼻内露点值经常超过+10 ℃,不仅仅对露点分析仪造成严重损害,而且由于露点过高,对产品质量造成严重威胁。

在分析了外方控制程序以后,对程序进行优化,在锌鼻子处增加一组露点分析仪,在WINCC 画面中增加接口,重新编写露点控制程序,实现鼻子区域露点的自动控制。图3 为8 h 内实际生产时的露点控制曲线。

图3 连续8 h内露点控制实际曲线

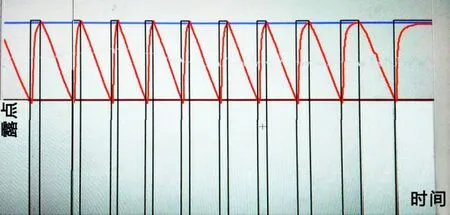

2.2.4 退火炉跳辊区域张力优化

跳辊区域需要同时对跳辊位置和跳辊张力进行控制,焊缝进入退火炉时张力调整容易产生波动,特别是薄规格带钢,带钢张力小,一旦产生波动很难调整。

通过调整跳辊张力控制调节器参数以及优化跳辊张力反馈,有效地控制了薄规格带钢进入退火炉时的张力波动幅度,降低炉内带钢因张力波动造成瓢曲的风险,如图4所示。

图4 优化前后薄规格过焊缝时张力波动

2.3 气刀工序工艺改进

生产线使用方登(FOEN)动态气刀系统,依靠从气刀嘴喷射出来的高流量较高纯度的压缩空气刮削掉出锌锅后带钢上多余的锌液。通过调整气刀喷吹压力和气刀与带钢之间的距离来控制锌层的厚度和均匀性。如果不考虑带钢边缘效应,从气刀嘴喷射出来的气体是一个扁平状的气流,气流的流速在带钢宽度方向的分量几乎为零,是一种二维喷射[10]。但实际上在带钢的边缘位置,两股相交的气流会发生激烈的碰撞,使流向发生偏转,在带钢宽度方向上有了分量,产生涡流,此时,气体的流向变得非常复杂,刮锌能力减弱。为了改变这种偏转的气流,通过安装气刀挡板的方式改变气流方向,一定程度上能部分消除带钢边缘效应带来的影响,使气流较均匀地喷向带钢边缘,对带钢边部过镀锌有一定的抑制作用。

由于薄规格带钢热镀锌时边部自身散热快,边部锌液冷却快,再加上气刀高速气流对带钢边部的强力冷却,导致边部锌液温度降低(接近凝固点419.5 ℃),黏性增强。此时,气刀的刮削能力不能充分发挥,无法吹掉带钢边部多余的锌液,造成边部过镀锌,而且基板厚度越薄、散热越快,越容易出现边部过镀锌缺陷。尤其是薄规格厚镀层镀锌卷经常在边部10 mm 左右范围内出现锌层超厚现象,锌层厚度比正常高出20%~100%,带有该缺陷的带钢在卷取时,因累积效应而使成品卷边部翘起,形成喇叭口,在后续开卷时会产生边浪。该缺陷一直是薄规格镀锌生产中最常见而又难以解决的问题之一,如图5所示。

图5 薄规格镀锌卷边部增厚现象

实际生产中采用相应制度,此缺陷得到有效控制,目前4#镀锌线已可批量生产薄规格单面137.5 g/m2厚镀层订单。

①生产线速度按上限控制。

②气刀参数调整控制:气刀高度≤300 mm,气刀间距≥12 mm,气刀压力≥13.5 kPa。

③气刀边部挡板位置:气刀边部挡板距带钢距离2~3 mm,且与带钢在同一水平位置。

④气刀挡板垂直度精度和气刀装配精度管理。

⑤通过监控锌层测厚仪,观察带钢边部镀层厚度与中部是否均匀。

⑥光整通过调整弯辊控制边部质量,同时观察有无边皱、亮边情况。

⑦焊缝到达出口时在带头取样,现场测量两侧边部5 mm、10 mm、20 mm 处厚度与带钢中部的厚度差,当边部厚度大于中部厚度0.01 mm 以上时,存在边厚、卷取叠加翻边(喇叭口)的风险。

⑧出口采用齐边卷曲,卷取至3~4 t时出口操作人员负责观察并用手触摸卷取机上钢卷两侧边部有无隆起、翻边(喇叭口)现象。

⑨结合订单要求,在满足最小卷卷重的前提下,合理分小卷。

⑩钢卷下线后,出口操作人员仔细检查钢卷边部情况,确认是否存在收带尾时跑偏、带尾溢出(折叠)等现象。

2.4 光整工序工艺改进

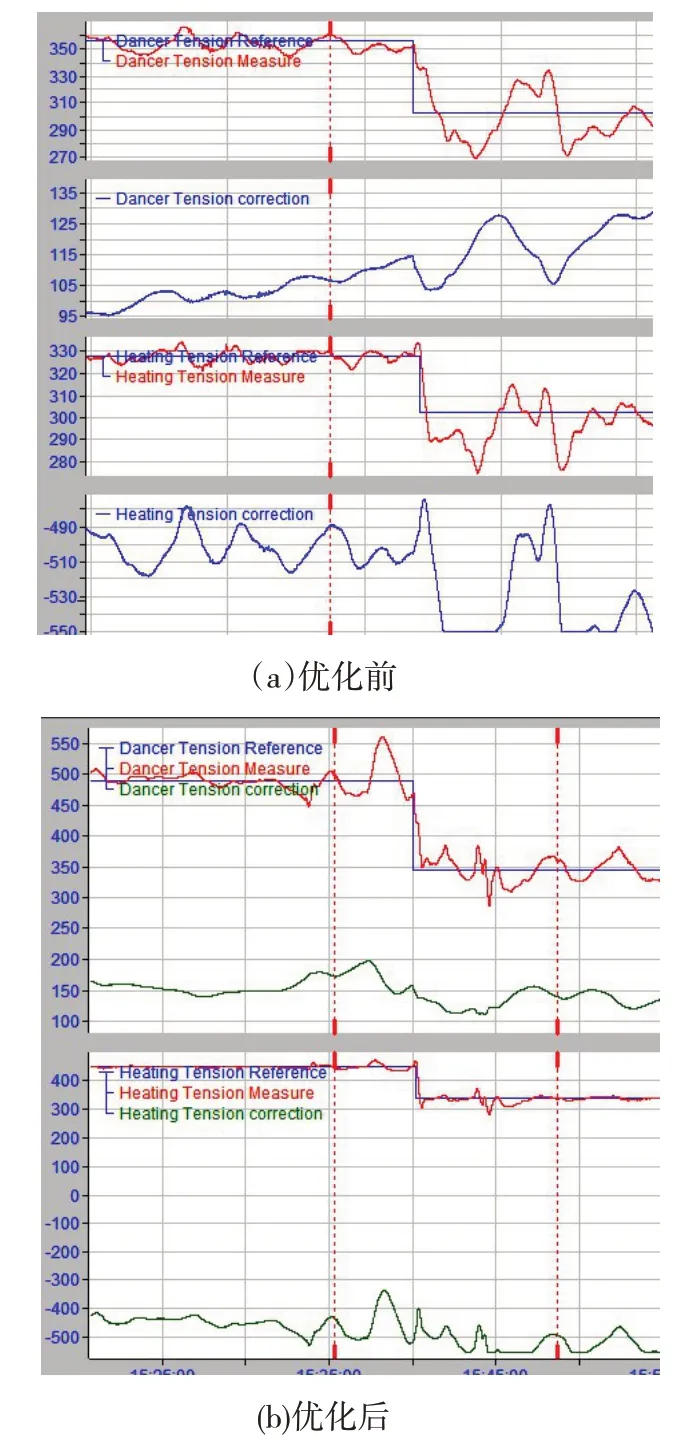

2.4.1 光整区域张力控制优化

针对薄规格,特别是窄薄规格(如0.4×1 000 mm),原来生产时很容易造成光整区域张力震荡性波动,产品质量无法控制。通过修改光整机区域张力控制程序中的I值(积分值),有效稳定了窄薄规格张力和轧制力波动。

从图6可看出,调整后的光整段张力控制稳定,薄窄规格产品光整轧制稳定性大幅度提高。

图6 光整区域张力优化参数示意图

2.4.2 光整区域划伤缺陷优化

光整机后面配备了一组高压热水喷淋(配备1组挤干辊)、一组脱盐水喷淋(配备1 组挤干辊)和一组热风干燥系统。为了保护光整机工作辊及带钢焊缝不断带,光整机过焊缝时会轻开。在过焊缝时,两组喷淋提前关闭,两组挤干辊也是处于打开状态。而在实际的生产过程中,由于过焊缝时高压喷淋系统管道内的残压原因,导致过焊缝时,板面难免有残余的水分滴落在板面上,在挤干辊打开的状态下,残余的水分通过热风干燥机不能彻底干燥板面,就会在7#张紧辊1#辊处产生辊面打滑现象,特别是薄带钢,张力小,过焊缝打滑划伤的现象较为突出。

为了解决此类问题,设计增加了一套高效吹扫系统,如图7 所示,确保板面全覆盖,解决了光整过焊缝板面划伤问题。

图7 光整机吹扫系统原理图

2.5 出口卷取工序工艺改进

2.5.1 卷取张力锥度优化

生产线从投产以来一直采用恒张力卷取制度。随着薄规格尤其是大宽厚比薄规格IF 钢的量产,出现了薄软规格带钢卷取后再次开卷产生浪形。结合其它产线卷取经验,在试验跟踪基础上通过采用卷取张力锥度控制的方式消除或减轻这种缺陷,如图8所示。

图8 出口卷取张力锥度控制

锥度卷取工艺:①卷径φ610~750 mm 为1.6 倍T0高张力卷取;②卷径φ750~780 mm 为锥度卷取;③卷径φ850~Max mm 为T0低张力卷取。目前出口张力自动斜率控制主要通过对设定值进行锥度控制,斜坡范围在0~100 daN 调整,实现画面控制和卷径联锁的方式完善薄规格卷取张力锥度系统配置。

2.5.2 薄宽规格打捆优化

大宽厚比薄规格镀锌卷下线时,外圈带尾易与步进梁鞍座产生挤压从而导致外圈折皱,同时使用打捆带打包时也易产生外圈折皱,鞍座凸起物也易产生烙印,对内部钢卷存在折痕、烙印潜在风险,通过在下线第一个鞍座上粘贴3M 胶带和鞍座增加羊毛毡的方法,完全消除了薄宽规格镀锌卷外圈折皱、烙印的缺陷,如图9所示。

2.6 全流程设计,解决用户个性化力学性能需求问题

薄规格家电板用户对力学性能一般都有特殊要求,主要表现在高强度、高延伸率、高厚度精度方面。通过采取从订单评审、炼钢钢种组选择、热轧温度制度、镀锌工艺调整(温度、速度、光整拉矫延伸率)、异常性能分析改进等措施,从产品设计入手,通过试制跟踪、工艺优化调整等方式,有效解决了海尔、禾盛、立霸、苏泊尔等不同用户不同性能要求。

图9 薄宽规格镀锌卷打捆方式

3 结论

大宽厚比薄规格镀锌家电板的试制与量产,突破了系列技术难点。

(1)制定4#镀锌线薄宽规格退火炉加热温度控制标准,优化退火炉热工工艺,突破了薄宽规格带钢在大型立式炉内容易发生瓢曲的技术瓶颈。

(2)优化退火炉区域系统张力,有效防止薄宽规格镀锌带钢炉内打滑现象。

(3)优化气刀工艺参数,解决薄规格厚镀层带钢边部增厚缺陷。

(4)通过锌鼻子露点控制系统改造,有效减少薄规格镀锌卷锌灰缺陷。

(5)通过优化光整区域系统张力,新增光整后吹扫系统,有效解决了薄规格镀锌卷划伤缺陷。

(6)新增出口锥度卷取工艺,有效解决薄规格镀锌卷开卷浪形缺陷。

(7)实现薄规格镀锌产品全流程设计,解决用户个性化需求。