植物蛋白改性剂对脲醛树脂胶粘剂性能影响研究

摘要: 以脲醛树脂为改性研究对象,选择玉米蛋白、棉籽蛋白和大豆蛋白三种植物蛋白做为改性剂,从粘度、pH值、固化时间、胶合强度和甲醛释放量等方面入手,对不同添加量的改性效果进行研究的结果表明,三种蛋白对甲醛释放量影响相对差别较小,添加量为20%的棉籽蛋白为改性脲醛树脂的最优选择,玉米蛋白次之。

关键词: 脲醛树脂; 蛋白; 改性剂

中图分类号: TQ 433. 431 文献标识码: A 文章编号:1001 - 9499(2022)02 - 0047 - 05

蛋白质是由各种氨基酸以肽键连接而成的天然高分子复合物,其分子结构基本分为球形蛋白和线形蛋白,球形蛋白与线形蛋白相比较易形成三维立体体型结构,因此球形蛋白的胶粘性能比较好,具有一定的水溶性,蛋白质受热时就会发生交联反应从而失去水溶性,这就是蛋白质胶在所有生物质类胶粘剂中耐水性较好的主要原因。同时植物蛋白改性技术的发展也为改善传统蛋白胶粘剂的性能、拓展应用领域创造了必要条件。本文以脲醛树脂为改性研究对象,选择玉米蛋白、棉籽蛋白和大豆蛋白三种植物蛋白做为改性剂,从粘度、pH值、固化时间、胶合强度和甲醛释放量等方面入手,对不同添加量的改性效果进行了研究,旨在为脲醛树脂胶粘剂性能的研究提供参考。

1 试验材料和仪器设备

1. 1 试验材料

粉状脲醛树脂:卡斯科粘合剂(北京)有限公司;

玉米黄浆:哈尔滨制药二厂玉米淀粉车间;

棉籽蛋白粉:晨光生物科技集团股份有限公司;

大豆蛋白粉:哈尔滨工业大学高科技有限公司;

杨木单板:厚度1.0 mm,含水率8%~9%。

1. 2 试验仪器和设备

(1)电子天平:mettler pe1600;

(2)旋转粘度计:东京计器 B型粘度计;

(3)恒速电动搅拌器:uamato lr500b;

(4)手动涂胶器:自制;

(5)电子秒表:FT-2;

(6)试验用热压机: ku-hpo1515;

(7)精密横截锯:sz-3;

(8)恒温干燥箱;DX-58;

(9)万能力学试验机:MW-4。

2 脲醛树脂胶粘剂调制工艺及制板工艺参数

2. 1 粉状脲醛树脂胶粘剂调胶工艺

将脲醛树脂胶粘剂粉和改性剂加入500 mL烧杯中,边搅拌边加入普通常温自来水,待脲醛树脂胶粘剂粉和改性剂溶解后,继续低速搅拌加入固化剂,搅拌均匀后即可使用。

2. 2 植物蛋白改性脲醛树脂胶粘剂调胶工艺

将脲醛树脂胶粘剂粉和定量的植物蛋白改性剂加入烧杯中,边搅拌边加入普通常温自来水,待脲醛树脂胶粘剂粉和植物蛋白改性剂混合均匀后,继续低速搅拌加入固化剂,搅拌均匀后即可使用。

2. 3 涂胶组坯與热压工艺

涂胶单板双面涂胶量按280 g/m2计算,根据改性剂的不同取代量分别进行调胶和涂胶,按照对比试验要求进行组坯,闭口陈放25 min后送入热压机进行热压。

热压温度:110~115 ℃;热压时间:1 min/mm;热压压力:1.0 MPa。

3 不同种类植物蛋白改性剂用量对脲醛树脂胶粘剂粘度的影响

植物蛋白改性剂加入到脲醛树脂胶粘剂中后,胶液的固体含量、粘度均随之变化。胶液的粘度偏低,脲醛树脂胶粘剂易渗入单板芯部,造成胶层缺胶,影响胶合板的胶合强度;若胶液粘度偏高,则涂胶困难、涂胶量大、胶合成本增加,且胶粘剂分布不均匀,在热压过程中易产生鼓泡、开胶现象。

粘度测定参照GB 14074-2006《木材胶黏剂及其树脂检验方法》中3.3进行。将转子垂直浸入试样中心部位,开动旋转粘度计,读取旋转时指针在圆盘上不变时的读数,每个试样测定3次。

将100 g脲醛树脂胶粘剂粉和定量的植物蛋白改性剂加入500 mL烧杯中,植物蛋白按照脲醛树脂胶粘剂粉的5%逐量递增,边搅拌边加入普通常温自来水。将烧杯放置于20 ℃恒温水浴中,使脲醛树脂胶粘剂粉和植物蛋白改性剂混合均匀10 min后用旋转式粘度计测量。

从表1可以看出,对于每种植物蛋白改性剂的添加,调胶后胶液的粘度均随着植物蛋白加入量的增加而增大。其中大豆蛋白粉改性胶黏剂粘度的变化幅度最大,其次为棉籽蛋白粉改性胶黏剂,玉米蛋白改性胶黏剂粘度的增幅最小。以蛋白添加量30%时的粘度来看,三种蛋白胶改性后粘度分别增大了4.4、3.2和0.9倍。由图1可知,随着蛋白添加量的变化,胶黏剂粘度增大趋势也不尽相同,起初阶段随着蛋白添加量的增多,粘度呈线性增大趋势,而中间阶段粘度并未随着蛋白添加量的增多而呈现出较为明显的增大趋势,之后随着蛋白添加量增大粘度呈现出大于起初阶段的快速增大趋势。总之三种蛋白及添加量对胶黏剂粘度的影响差异较大,因此在实际应用中,蛋白浆的选择需要考虑到粘度对胶合强度和综合性能的影响及应用途径等。

为保证工艺操作性能,在使用玉米蛋白浆做改性剂时,由于其对胶黏剂粘度影响较小,应根据胶液的粘度和强度要求等适当增加一些填充剂以增加胶液的粘度。

4 不同种类植物蛋白改性剂用量对脲醛树脂胶粘剂pH值的影响

每种植物蛋白本身都具有其相应的pH值,当它们以不同的加入量改性脲醛树脂胶粘剂时,其胶液的pH值也会发生改变。为了测定其影响程度,通过每种植物蛋白改性剂的添加量的不同,来测定脲醛树脂胶粘剂的pH值,按照GB/T 14074-2006《木材胶黏剂及其树脂检验方法》进行。

将100 g脲醛树脂胶粘剂粉和定量的植物蛋白改性剂加入500 mL烧杯中,植物蛋白按照脲醛树脂胶粘剂粉的5%逐量递增,边搅拌边加入100 g普通常温自来水。将烧杯放置于20 ℃恒温水浴中,使脲醛树脂胶粘剂粉和植物蛋白改性剂混合均匀10 min后用pH计测量。

由表2可知,加入玉米黄浆后,脲醛树脂胶粘剂的pH值显著下降,与对粘度的影响趋势相反,而大豆蛋白和棉籽蛋白改性胶黏剂的pH值几乎没有变化,仅略有下降。以30%添加量时胶黏剂的粘度变化为例,pH值分别下降了45.83%、1.39%和2.78%。由图2可见,蛋白添加量在10%以内时胶黏剂pH值下降最为显著,之后下降趋势变缓,下降速率越来越小,这就为玉米蛋白改性脲醛树脂胶黏剂获取理想pH值工艺制定奠定了基础。在对pH值影响胶黏剂活性的测试中发现:玉米黄浆添加量为40%时,pH值降到3.83,此时经改性的的脲醛树脂经过一昼夜后粘度没有明显变化,而在纯脲醛树脂胶粘剂中加入固化剂NH4Cl,使胶液pH值降到此值时,则2 h时胶液就会产生凝胶现象。由此可见植物蛋白尤其是玉米蛋白在改性脲醛树脂获取理想pH值中的优势。

5 不同种类植物蛋白改性剂及不同用量对脲醛树脂胶粘剂活性期的影响

活性期是指调胶后脲醛树脂胶粘剂胶液能够维持其可用性能的时间,活性期过短会给生产带来许多不便,本研究在其他因素固定不变的条件下,做了每种植物蛋白改性剂不同添加量对活性期影响的试验。

将100 g脲醛树脂胶粘剂粉和定量的植物蛋白改性剂加入500 mL烧杯中,植物蛋白按照脲醛树脂胶粘剂粉的5%逐量递增,边搅拌边加入100 g普通常温自来水。将烧杯放置于20 ℃恒温水浴中,使脲醛树脂胶粘剂粉和植物蛋白改性剂混合均匀,混合10 min后测量。

从表3可以看出,脲醛树脂中加入植物蛋白改性剂后,胶液的活性期均随着植物蛋白改性剂加入量的增大而延长,表明植物蛋白对改性胶黏剂活性产生积极影响,这可能与植物蛋白胶的性质与蛋白质的表面结构有关。其中玉米蛋白浆对脲醛树脂胶粘剂活性期的影响最大,大豆蛋白改性影响次之,棉籽蛋白改性影响最小。以30%蛋白添加量时胶黏剂的活性变化为例,分别增大了2.54、1.71和1.58倍,大豆蛋白和棉籽蛋白改性效果较为接近。由图3蛋白添加量与胶黏剂活性关系可知,随着添加量增大,胶黏剂活性在15%以内时变化较为缓慢,之后呈快速上升趋势,其中玉米蛋白的变化最为明显,呈现出较为理想的改性优势。

6 不同种类植物蛋白改性剂用量对脲醛树脂胶粘剂固化时间的影响

将100 g脲醛树脂胶粘剂粉和定量的植物蛋白改性剂加入500 mL烧杯中,植物蛋白按照脲醛树脂胶粘剂粉的5%逐量递增,边搅拌边加入100 g普通常温自来水。将烧杯放置于20 ℃恒温水浴中,使脲醛树脂胶粘剂粉和植物蛋白改性剂混合均匀,再加入20 g固化剂搅拌均匀,然后取3 g脲醛树脂胶粘剂测固化时间。

由表4可知,植物蛋白会提高脲醛树脂胶黏剂的固化时间,随着植物蛋白改性剂加入量的增加,脲醛树脂胶粘剂的固化时间增长。这可能是植物蛋白改性剂吸收了脲醛树脂胶粘剂中的游离甲醛,使胶液中活性酸含量降低的缘故。说明植物蛋白改性剂加入到脲醛树脂胶粘剂中胶液的pH,都会使脲醛树脂胶粘剂的固化时间延长。

在3种植物蛋白中,棉籽蛋白对胶黏剂固化时间影响最大,大豆蛋白影响次之,玉米蛋白影响最小。以30%添加量时胶黏剂的固化时间为例,三种植物蛋白的加入使胶黏剂固化时间分别提高0.56、0.51和0.42倍,3种蛋白改性胶黏剂间固化时间差异相对较小。

7 不同种类植物蛋白改性剂用量对脲醛树脂胶合板材胶合强度的影响

胶合强度按照 GB/T 9846.1~9846.8-2004《胶合板》和 GB/T 17657-1999《人造板及饰面人造板理化性能试验方法》的要求制作检测试件。按脲醛树脂胶粘剂粉∶固化剂∶水=5∶1∶5的比例调制脲醛树脂胶粘剂,再分成若干份,依次加入植物蛋白改性剂,植物蛋白改性剂按脲醛树脂胶粘剂粉的5%逐量递增。取1 mm厚桦木单板,按双面施胶量300 g/m2均匀涂胶,相邻单板的纤维方向互相垂直的方式组坯。按Ⅱ类胶合板测试标准测试,Ⅱ类胶合板要求将试件在(63±3)℃的热水中浸渍4 h,取出冷却 10 min 后测试试件的胶合强度。

结果(表5)表明:植物蛋白改性后脲醛树脂的胶合性能得到改善。不论选用哪种植物蛋白,随着添加量的增加,试件的剪切强度呈先增大后下降的变化趋势(图4)。胶合强度在添加量15%~25%时达到最大,其中玉米蛋白和棉籽蛋白该型胶黏剂压制试件在20%时胶合强度达到最大,大豆蛋白改性胶黏剂压制试件则在15%时达到最大。在3种植物蛋白中,棉籽蛋白改性效果最佳,玉米蛋白次之,大豆蛋白改性效果最差。采用3种蛋白改性胶黏剂压制的板材剪切强度的最大胶合强度较未改性脲醛树脂胶粘剂压制的板材剪切强度分别增大0.38、0.25和0.19倍,棉籽蛋白改性胶黏剂压制胶合板强度超过大豆蛋白强度值的1倍,改性效果较为明显,而玉米蛋白与大豆蛋白则相对改性效果较为接近,但前者仍高于后者。由此可以确定,添加量为20%的棉籽蛋白是改性脲醛树脂的最优选择,玉米蛋白次之。

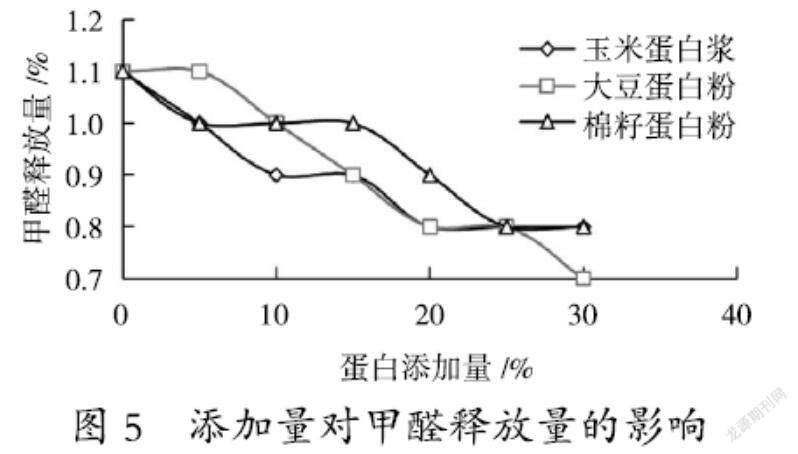

8 不同种类植物蛋白改性剂用量对脲醛树脂胶合板材甲醛释放量影响的研究

在实验室制板试验时发现, 用植物蛋白改性后的混合胶液制板时甲醛气味减少。为此,我们采用干燥器法对用20%棉籽蛋白粉增量的混合胶液及未增量的胶液分别压制的合板进行了甲醛释放量的测定,其结果为:用未加增量剂的胶液压制的合板, 其甲醛释放量为1.0 mg/L;而用增量的胶液压制的合板,甲醛释放量为0.6 mg/L。由此说明,用20%棉籽蛋白粉增量胶液压制出的合板其甲醛释放量低于未增量树脂压制出合板的甲醛释放量。其原因一是经过蛋白增量后,胶液中脲醛树脂含量降低,在涂胶量不变的条件下,脲醛树脂量相对降低,所以甲醛释放量降低;另一个重要的因素是棉籽蛋白中含有仲胺基,仲胺基可以與脲醛树脂胶中的游离甲醛及树脂固化时释放出的游离甲醛发生交联反应,从而吸收部分游离甲醛。

依照GB/T 14074-2006《木材胶黏剂及其树脂检验方法》规定的24 h干燥器法检测甲醛释放量,按照标准中酚醛树脂中游离甲醛含量测定方法进行测定。

甲醛释放量是评价刨花板质量等级的重要指标,直接影响到刨花板的等级划分和企业经济价值,因此植物蛋白改性尿醛树脂对甲醛释放量的影响程度是评价改性效果非常关键的要素。从表6可以看出,不论选用哪种植物蛋白改性剂,随着其在脲醛树脂中的添加,板材的甲醛释放量均呈下降趋势,说明植物蛋白改性尿醛树脂具有重要的实践意义。从胶合强度最优的20%添加量时的甲醛释放量来看,在此3种植物蛋白改性剂中,大豆蛋白和玉米蛋白改性脲醛树脂胶粘剂压制的板材比棉籽植物蛋白改性脲醛树脂胶粘剂压制的板材甲醛释放量要小,表明大豆蛋白和玉米蛋白改性剂降低脲醛树脂胶粘剂游离甲醛的效果较好。添加量20%时此三类植物蛋白改性胶黏剂压制的板材的甲醛釋放量较参照试件分别下降了27.27%、27.27%和18.18%。蛋白等量添加并未对甲醛释放量变化产生相对应的影响(图5),这可能与蛋白对脲醛结构构成及构成形式的影响过程有关。

9 结 论

本研究以脲醛树脂为研究对象,采用不同标准的植物蛋白添加量对改性树脂的粘度、pH值、树脂活性、固化时间、胶合强度和甲醛释放量六方面指标进行了研究。主要得出以下结论:

(1)随着植物蛋白加入量的增加,胶液的粘度、活性期和固化时间均呈增大趋势;在对粘度影响方面,大豆蛋白﹥棉籽蛋白﹥玉米蛋白,在对活性影响方面,玉米蛋白﹥大豆蛋白﹥棉籽蛋白,在对固化时间影响方面,棉籽蛋白﹥大豆蛋白﹥玉米蛋白;蛋白对各指标影响程度分别为:粘度﹥活性﹥固化时间。

(2)随着添加量的增加,试件的剪切强度呈先增大后下降的变化趋势。胶合强度在添加量15%~25%时达到最大,从对剪切强度影响来看,棉籽蛋白﹥玉米蛋白﹥大豆蛋白。

(3)加入玉米黄浆后脲醛树脂胶粘剂的pH值显著下降,蛋白添加量在10%以内时胶黏剂pH值下降最为显著,大豆蛋白和棉籽蛋白对pH值则无显著影响。随着其在脲醛树脂中的添加,板材的甲醛释放量均呈下降趋势,从下降程度来看,大豆蛋白﹥棉籽蛋白=玉米蛋白。

(4)综上所述,鉴于三种蛋白对甲醛释放量影响相对差别较小,添加量为20%的棉籽蛋白为改性脲醛树脂的最优选择,玉米蛋白次之。

第1作者简介: 赵立志(1983-), 男,助理研究员。

收稿日期: 2022 - 01 - 15

(责任编辑: 张亚楠)