立式管排式微藻光生物反应器的设计及应用*

杜长雷,迟庆雷,张军,汪丰海

(国投生物科技投资有限公司国投微藻生物科技中心,北京 100034)

能源是人类生存发展必不可少的物质基础和保障,随着石油、天然气等不可再生资源的日益减少,生物柴油作为化石能源的替代燃料,已成为发展最快、应用最广的环保可再生能源之一[1]。在众多种类的原材料中,微藻因生产率高、能充分利用废水废气、遗传育种技术相对成熟等较多优势,成为解决能源问题的一种有效的原料[2]。

微藻虽具有较多优势,但目前以微藻为原料制备生物能源尚处于试验阶段,未见相关产业化报道,制约微藻生物能源产业化进程的瓶颈是微藻生物质原料成本较高。利用光生物反应器(Photobioreactor,PBR)进行微藻生物质的光自养培养是微藻生物能源产业链中最关键的环节,决定了微藻生物质的品质和价格[3]。目前培养微藻生物质的PBR主要有两类:一类是开放式PBR,如开放式跑道池;一类是封闭式PBR,如管道式反应器。但采用这两种PBR培养微藻,生物质产率较低,仅为5~20 g/(m2·d),远低于微藻的理论产量120~150 g/(m2·d)[4]。

开放式PBR占地面积大,藻液深(光径长),且完全开放[5],是目前微藻中占主导地位的反应器,但因其产量低、占地面积大、环境因子难以控制、CO2补加困难、易被其他生物污染、产品质量低等缺点,限制了进一步发展[6-7]。在培养体积相同的前提下,封闭式PBR占地面积仅为开放式PBR的25%~30%,光照比表面积增大5~8倍,并且封闭系统可以有效控制外界的污染、意外因素的影响和培养条件,生物质产率较高,经氮胁迫后脂类含量高[8-9],但其制造成本是开放式PBR的10多倍,目前局限于提取高附加值产品微藻的生产。

以提高光生物反应器生物质产率、降低制造和运营成本为目标,设计了一种管排式光生物反应器,提出了合理的结构参数,制备了合格的结构单元,设计并制造了小试系统和中试系统,使用该系统培养小球藻,从固定成本投入和生物质产率两方面评价了该反应器的性能。

1 新型光生物反应器结构设计及应用

1.1 管排单元设计

现有的封闭式光生物反应器因材料消耗大、接头多、空间利用不足和占地面积大等问题,制造成本较高。笔者提出了一种管排式光生物反应器[10],其结构见图1。

经测算,相同培养体积下,该反应器的用料比管道式光生物反应器减少了42%,接头数量减少了98%,占地面积减少了30%。根据藻类对光照的需求,管排式光生物反应器的核心组件采用透明高分子材料聚碳酸酯(PC)。管排式反应器有立式和卧式2种结构形式,研究中采用立式结构,即竖直培养平板反应器。由于管排结构异型度较高,采用ANSYS有限元分析软件对其进行应力分析。结合实际加工工艺,管排单元外壁和筋的厚度比取1∶0.8,底部密封并固定,藻液密度按1 000 kg/m3计。对于立式反应器,选定外壁厚目标值3 mm(筋厚2.4 mm),结构最大变形为1.9 mm,最大应力为24.6 MPa。对试制产品进行试验验证,PC材质管排平均透光率88%。综上,新型管排单元应力与透光性均满足设计要求。

1.2 小试系统设计及性能评估

设计了1套可移动式立式管排小试系统,光生物反应器相关参数见表1。

表1 可移动立式管排光生物反应器小试系统技术参数

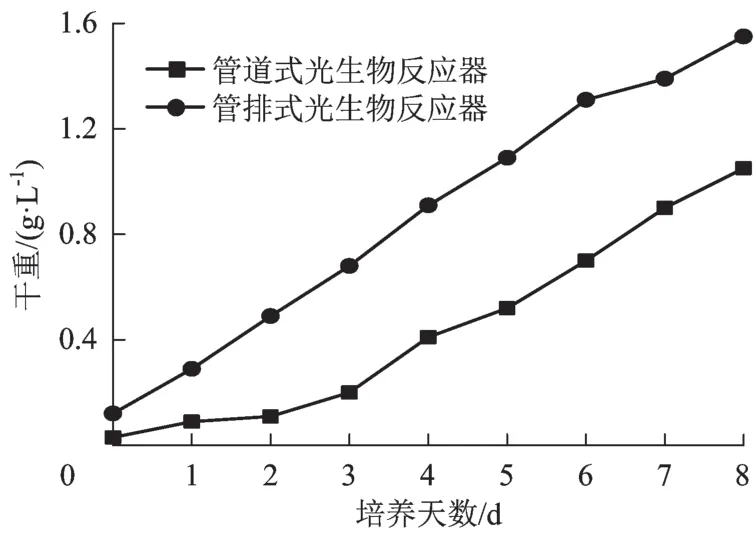

为验证其性能,采用小球藻进行微藻培养试验。在室内人工光源条件下[光强180 μmol/(m2·s)],通过400 L管道式光生物反应器(国投微藻中心三河试验基地/自制)进行平行对照试验,对小球藻的细胞干重进行了比较,试验结果见图2。

由图2可见:连续培养8 d,管排式反应器体积产率为0.193 g/(L·d),管道式反应器体积产率为0.117 g/(L·d),管排式反应器体积产率比管道式反应器提高65%,该反应器在生物质产率方面比管道式反应器有明显的优势,将该反应器进一步放大到中试规模。

图2 微藻干重随培养时间变化情况

2 光生物反应器中试系统设计

为验证管排式光生物反应器的生物质产率优于管道式光生物反应器,在国投微藻中心的河北廊坊生产基地建造1套总体积为10 400 L管道式光生物反应器和1套总培养体积13 000 L立式管排光生物反应器中试对比培养系统。管排式光生物反应器核心组件管排采用挤塑加工工艺,理论上加工长度不受限制,该装置长度选取为6 m,立式布置,先串联(2底座为一组)后并联(20组并联),管排下端采用粘接方式和聚氯乙烯(PVC)底座密封,底座中装有气升装置,二氧化碳和空气混合气通过气升装置进入管排,上升过程中对藻液进行搅拌并供给二氧化碳,藻液在管排中接受光照进行光合作用,产生的氧气及多余气体从管排上端溢出。管道式光生物反应器核心组件玻璃管受限于玻璃加工工艺,玻璃管内径选取为φ50 mm,长度5 000 mm,反应器水平布置,玻璃与玻璃之间橡胶套连接,通过离心泵驱动实现藻液的循环流动,藻液在玻璃管中接受光照进行光合作用实现藻细胞生产。

管道式光生物反应器的藻液驱动由离心泵实现,通过变频器调整离心泵的工作频率调节藻液流速,技术条件成熟。立式光生物反应器藻液驱动通过气升装置实现,需实现3个功能:在0.06 MPa水压下实现藻液搅拌,且管排中藻细胞上下均匀分布不聚集;在气升装置1 200 mm长度方向上,适当排布出气口,实现出气口出气量一致;既可单独供空气也可供空气和CO2混合气,其中空气供气量为0~500 L/min,CO2供气量为0~30 L/min,通气量可通过调节阀连续调节。经ANSYS有限元分析计算及试验验证,结合激光打孔加工工艺,气升装置主要组件采用不锈钢管,内径φ10 mm,长度1 200 mm,一端焊接封堵,另一端通过螺纹接头同空压机和二氧化进气管连接,不锈钢管道上采用φ20,15,10 μm 3种孔径组合布置,培养过程中配有pH在线检测系统并与二氧化碳调节阀耦合,系统根据pH值自行调节二氧化碳进气量。

中试规模的管道式光生物反应器和立式管排式光生物反应器培养系统主要技术参数见表2。

表2 光生物反应器系统主要技术参数对比

由表2可见:当培养体积相同时,与管道式光生物反应器相比,立式管排式反应器的材料使用、接头数量和占地面积方面均比管道式反应器少,且立式光生物反应器系统可以向上空间发展,有效降低了占地面积,增加了光照比表面积。此外,立式管排式光生物反应器采用气力搅拌,培养体积为13 000 L时,只需要配套3.8 kW空压机,能耗降低为管道式反应器的55%,且藻液的混合搅拌通过气体提升来实现,产生的剪切力小,对藻细胞的破坏程度比机械搅拌小,可适用的藻类种类更多。

3 管排式光生物反应器的微藻培养试验与性能评估

3.1 培养试验

国投微藻生物科技中心以自主选育的小球藻为藻种,对立式管排式光生物反应器和传统管道式光生物反应器开展对比试验。2种反应器初始接种浓度均为0.1 g/L,温室内采用自然光培养,pH值维持在7.0±0.5。微藻干物质量每天定点取样,干燥后称重,计算藻液中藻细胞干物质含量,试验结果见表3。

表3 管排式光生物反应器与管道式光生物反应器中试对比

由表3可见:立式管排光生物反应器中由于核心部件彼此间遮挡阳光导致中试系统效果低于小试系统,最终生物质产量为0.769 g/L,管道式光生物反应器的最终生物质产量为1.024 g/L。小球藻在管道式光生物反应器和立式管排光生物反应器中平均产率分别为0.128 g/(L·d)和0.110 g/(L·d),单位面积产率分别为5.64 g/(m2·d)和30.03 g/(m2·d)。结果表明,与传统的管道式光生物反应器相比,立式管排光生物反应器的单位面积产率可提高4倍以上。

3.2 成本分析

基于培养数据,结合立式管排光生物反应器与管道式光生物反应器的中试系统实际设备投入情况,以培养体积100 000 L(100 t)为例,土地成本、水价、电价参照广西北海国投电厂成本,分别为3万元/(hm2·a)、2元/t、0.4元/kWh,对2种光生物反应器生产藻粉成本进行了核算,见表4。

表4 管排式光生物反应器与管道式光生物反应器主要成本对比

由表4可见:在相同的培养体积下,立式管排光生物反应器具有如下优势:①接头数量减少了97%;②占地面积减少了66%;③设备投入降低了31%;④能耗成本降低了75%。综合分析,使用立式管排光生物反应器培养小球藻,藻粉的单位成本比管道式反应器降低了20%。

4 结论

设计管排结构单元、管排结构外形尺寸,采用复合共挤的加工工艺,制备了管排单元,建成小试和中试规模立式管排光生物反应器,经过小球藻培养试验,得到以下结论。

1)立式管排光生物反应器外形尺寸及参数设置合理,能满足微藻生长对光、温度和通气等需要。

2)在13 000 L中试系统中,进行了小球藻的生长试验。立式管排式光生物反应器较传统的管道式反应器具有显著的优势,单位面积产率达到30 g/(m2·d),较传统的管道式反应器提高了4倍。在相同的培养体积下,立式管排反应器比管道式反应器占地面积减少了66%,设备投入减少了31%,能耗成本降低了75%。立式管排光生物反应器是未来微藻规模化培养的一种重要反应器类型,将有利于加速微藻生物能源的产业化进程。