一种高压力密封连接器的设计

杨俊钊,曹俊俊

(中国电子科技集团公司第四十研究所,安徽蚌埠,233010 )

1 概述

随着石油、勘探和海洋等产业的不断发展,对压力密封连接器的需求,特别是高压力、高可靠、高密封、高绝缘连接器等器件的需求也在不断增加。压力密封连接器是石油、勘探和深海作业中连接各类测试仪器、仪表等装备、设备的专用器件,是这些器件的关键部件。近年我所为某单位配套研制的一种高压力密封连接器,从设计、工艺和质量控制等多方面着手,经过艰苦的努力,解决了关键技术难点,很好地满足了该项目高压力、高可靠、高密封等技术性能要求,而且制造成本远低于国外,取得了良好的经济效益和社会效益。本文阐述了一种压力密封连接器的主要设计过程。

2 主要技术指标要求及外形

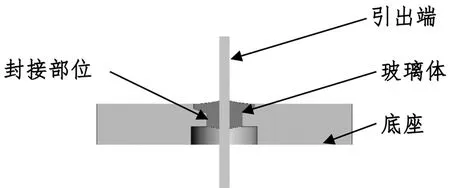

该压力密封连接器为方形,由壳体、引出端和绝缘体组成,其外形见图1。

图1 压力密封连接器外形

该压力密封连接器主要技术指标:

外形尺寸mm:56×56×56;

气密性:≤1×10-3Pa·cm3/s,在1300KPa下;

绝缘电阻:≥10000MΩ,500V;

介质耐电压:2000VDC,0.5mA;

耐气压力:13600KPa;

环境温度:-55℃~+125℃。

3 设计

3.1 压力密封连接器材料设计选用

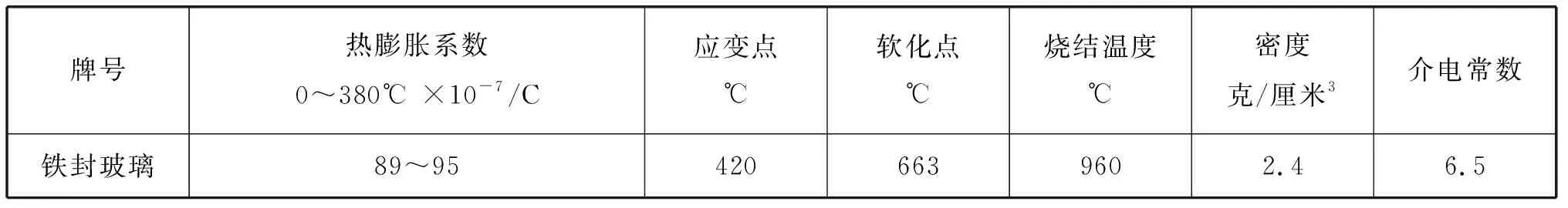

压力密封连接器通常采用烧结工艺形式完成,烧结一般分为匹配封接和非匹配封接。非匹配封接主要是压缩封接。要达到该产品的技术指标,可以采用压缩封接,但该产品的壳体较大,封接部位也厚,烧结后容易造成应力,在受到外力作用或环境温度突变时,容易产生破裂,降低产品的密封和电性能。因此,该压力密封连接器适宜采用匹配封接,选用的壳体、引出端材料和玻璃材料的膨胀系数在300℃以下应接近。金属材料的状态还要适合机械加工。玻璃的性能要求耐环境适应性强,电性能优良,与金属材料的浸润好,封接的温度和底座能够一致。根据技术指标要求、应用环境和成本方面考虑,该压力密封连接器的壳体材料选用专用封接的低碳钢材料。引出端采用与玻璃和低碳钢相匹配的铁镍合金4J50,玻璃主要性能参数见表1,低碳钢化学成分见表2。

表1 玻璃性能

表2 低碳钢化学成分

经过初样、正样和鉴定批试验验证,所选用的封接材料性能优良,可以满足产品的性能要求。

3.2 结构设计

结构设计主要从三个方面考虑,一是器件产品的封装性优良;二是产品的结构能满足承受各种环境条件的要求;三是加工的工艺性优良,适合于规模生产。

3.2.1 壳体封接部位设计

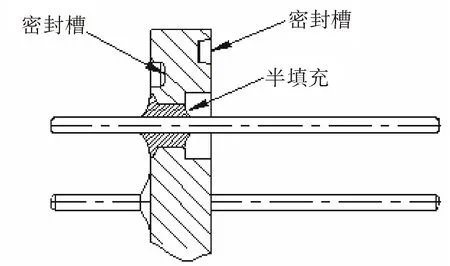

壳体是压力密封连接器的主要部分,不仅承载着压力器件内、外连接,还要求达到优良的电性能、机械性能和环境适应性能。该压力密封连接器采用法兰安装固定在装备上,壳体较大,封接高度高,底座高度的增加不仅将造成底座的绝缘电阻成倍的下降,也导致封接部位应力的增加,易造成封接裂纹的风险和密封的失效。为此,我们在封接的设计上采用了“半填充”的设计,在不影响封接强度的前提下尽量降低封接面的高度,可靠的保证产品绝缘电阻指标。其结构采用如下图2结构。

图2 “半填充”封接结构

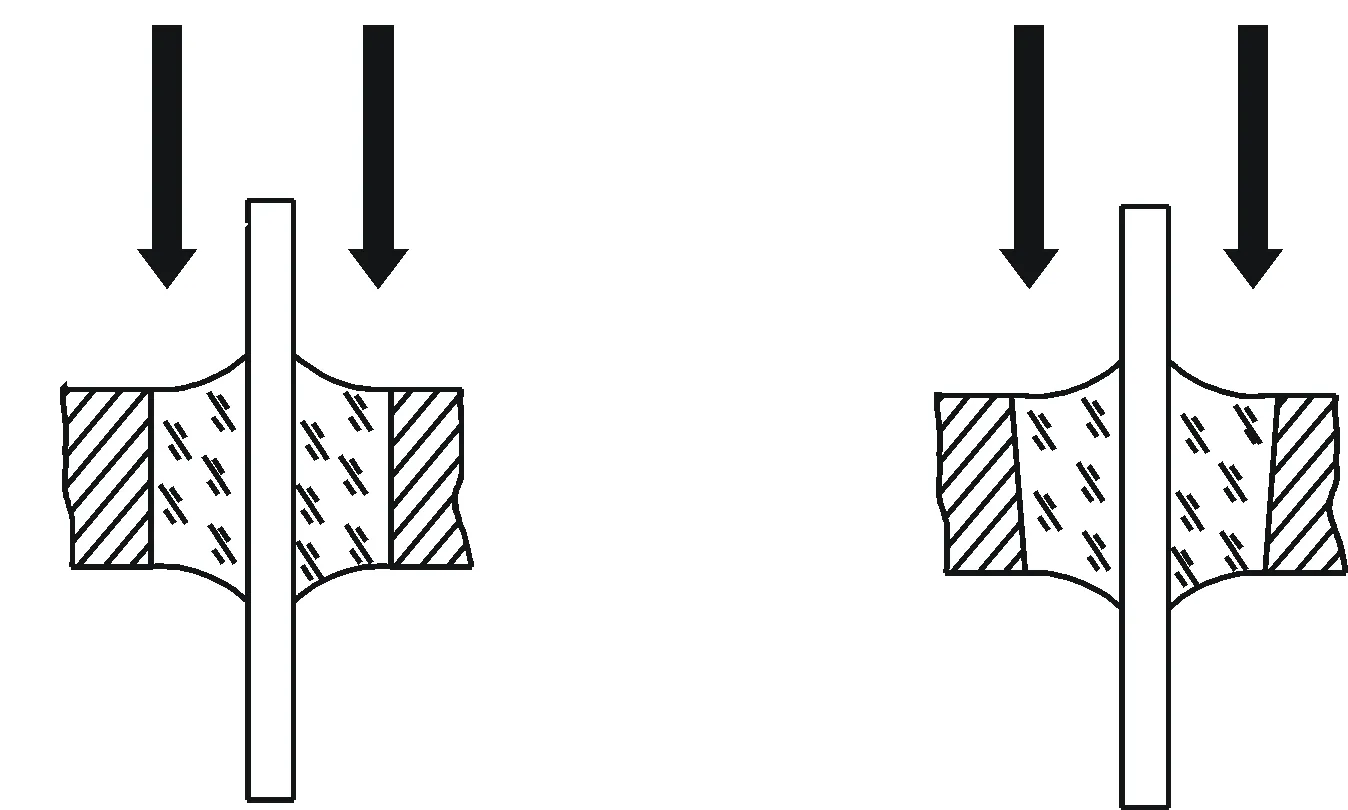

该压力密封连接器技术指标中要求的耐压力高达13600KPa,密封性要求也较高,采用通常的封接结构已经达不到该技术性能要求,必须考虑一种能耐高压力的结构。目前,国内外通常的封接结构都采用圆柱面封接,见图3a。经过计算,采用该结构不能承受技术指标要求的压力要求。根据该产品承受的压力方向,还可以采用锥形圆柱面封接结构,见图3b。玻璃的特性是抗压强度是抗拉强度是8倍以上,采用锥形封接结构可以使玻璃受到的压力大大提高,经过计算该结构可以承受压力要求。但是,该结构零件在多孔时的加工工艺性较差,精度较高,封接后的不同层面的压应力不同,内应力不均衡,在受到机械外力或环境温度变化后容易造成破裂。

a圆柱面封接结构 b 锥形结构

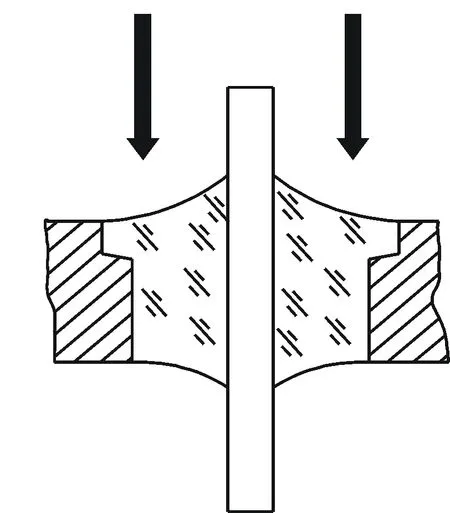

根据产品要求的技术指标和单位加工技术水平能力,采用一种梯形圆柱面封接结构,见图4。根据计算和试验,该结构的玻璃体能承受巨大的超过20000 KPa以上的外部压力而不泄漏,壳体零件加工工艺性良好,加工精度要求不高,对玻璃体的尺寸精度也没有特殊要求。该结构的唯一缺点是不能承受大的反向压力。

图4 梯形封接结构

3.2.2 密封结构设计

该压力密封连接器采用密封圈密封,法兰式连接在装置上,气密性小于1×10-3Pa·cm3/s,绝缘电阻达10000MΩ。玻璃金属封接绝缘电阻值与封接的厚度成反比,厚度越大绝缘电阻也小。该产品壳体的厚度为9mm,理论计算的绝缘电阻值已经接近技术指标的要求, 产品电性能的可靠性下降。如果设计封接的厚度为4.5 mm,绝缘电阻值将提高一倍。该产品采用了“半填充”密封封接设计结构,见图5。

图5 密封结构

3.3 电性能设计

电性能是压力密封连接器的主要性能之一,由于采用了“半填充”的设计思路,在不影响电镀时镀液及时排出的前提下尽量降低封接面的高度,使绝缘电阻的设计值提高了40%以上。

该产品要求引线脚与壳体之间的绝缘电阻≥10000MΩ,绝缘电阻计算公式为:

(1)

式中, R -绝缘电阻(MΩ);

ρ-玻璃材料的电阻率(MΩ.m);

h -底座厚度(m);

r1、r2-分别为绝缘子的内外半径(m)。

代入以上各值,得出绝缘电阻为:R=12.5×104MΩ,大于设计上要求的10000 MΩ,可以满足产品的性能要求,鉴定试验实际测试大于50000 MΩ。

3.4 气密性设计

该压力密封连接器要求气密性小于等于1×10-3Pa·cm3/s,该性能指标不仅与材料选用有关,而且与预氧化层的成分和厚度控制密切相关,预氧化层的状态设计是保证气密性的关键。预氧化层厚度的控制采用氧化增重法计算,根据行业经验,其氧化增重控制在0.3~0.7mg/cm2时,玻璃与可伐合金的封接效果可以达到较好的状态。

氧化增重公式为:

W=(W1-W2/S)

(2)

式中, W-氧化增重(mg);

W1-试样氧化后重量(mg);

W0-试样氧化前重量(mg);

S-试样面积(cm2)。

按此氧化工艺及计算的产品可以满足泄漏率≤1×10-3Pa·cm3/s的要求。经实际测试,封装后的外壳产品的泄漏率<2×10-4Pa·cm3/s。

4 工艺设计

压力密封连接器主要由底座、引出端、玻璃坯零件加工组成。零件加工工艺和净化处理、预氧化处理工艺、玻璃坯制造工艺及烧结工艺的设计也是该产品达到技术性能指标要求的关键部分。

4.1 底座零件加工工艺

该产品底座的尺寸精度较高、外形复杂,工艺上采用先粗加工,然后在铣加工中心精加工的方法完成,较好地保证了设计的要求。封接内孔表面的粗糙度是影响封接质量的重要环节,内孔的表面粗糙度必须在Ra≤1.6μm。

4.2 底座和引出端零件净化处理和预氧化处理工艺设计

金属-玻璃的烧结要达到良好的的气密性、绝缘性能和承受温度冲击、温度循环等要求,必须保证封接结合部位的表面洁净,即金属杂质和有机杂质极少。

底座和引线零件在加工过程中会产生应力,表面受到污染。通过前清洗处理和高温退火热处理等手段对其表面进行净化处理,去除表面的杂质,净化表面,消除材料和加工中的内应力。

高温退火热处理采用真空退火热处理,真空度要求不低于5×10-3Pa。按此工艺不仅保证了金属封接部位的强度要求,也使封接产品的机械性能、电性能达到了最佳状态。

气密性指标不仅与材料有关,而且与预氧化层的成分和厚度控制也密切相关。产品采用成熟的氧化工艺,保温时间为12~15分钟,按此工艺氧化层厚度较佳。试验证明效果良好,保证设计要求。

经实际测试,按此工艺封装后的产品能达到2×10-4Pa·cm3/s。

4.3 玻璃坯制造工艺

制坯的尺寸精度和工艺设计都直接影响到封接性能。该产品的玻璃坯较大,排蜡、玻化难度都很大,如果排蜡不彻底,将使封接后的致密度下降,绝缘电阻大大降低。经多次试验采用多温度段排蜡工艺在链式排蜡炉内完成,经初样、正样和鉴定试验证明能可以很好的满足产品的性能要求。

玻璃坯的制作工艺流程如下:

玻粉 → 烘粉 → 筛粉 → 压坯 → 排蜡→ 玻化 → 检验

4.4 底座与玻璃烧结工艺设计

底座烧结是本产品封接性能达到设计要求的最终环节,是整个密封连接器的关键。烧结的温度根据玻璃粉的烧结温度和零件的大小、放置的多少确定。烧结在链式烧结炉内完成。烧结的后段,需在485℃温度时段,增加了保温20~30分钟去应力退火,使其在受到外部高、低温度循环变化和一定机械外力的作用下仍然不至于受到破坏。

经测试,烧结后的封接强度很高,能够承受规定的试验条件考验。实际测试该产品的一根引线能够承受5Kg的拉力而不影响密封性。

5 技术难点及措施

1)抗高气压力是技术难点之一。设计上采用“梯形圆柱面”封接设计结构,同时采用匹配封接,保证产品在规定的使用环境下能承受各种冷热的冲击。工艺、质量控制上严格各工艺规范,保证封接强度。很好的解决了该技术难点。该结构的唯一缺点是不能承受大的反向压力。

2)绝缘电阻是该产品的技术难点之二。设计上采用了“半填充”的设计,使绝缘电阻提高约30%,实际值达到500000MΩ以上。

6 结束语

通过对该压力密封连接器的结构分析、设计和多次工艺试验、攻关,较好地保证了外壳的高压力、高密封、高绝缘性能,为其他高压力密封连接器的设计提供了良好的借鉴。