碱性锌锰干电池漏液失效分析①

曹树波,唐云涛,朱 刚,陈程成,贺光辉

(中国电子产品可靠性与环境试验研究所,广东 广州 511370)

1 引言

得益于碱性锌锰干电池结构的优化和材料性能的提升,其容量、功率、比能量和重负荷放电等性能近年来有了明显的提高,不仅在日常生活中应用广泛,同时在军工领域也有重要应用[1],目前仍具有较好的发展前景,但同样也存在一些挑战。从整个碱性电池的发展历程看,漏液问题不仅困扰许多电池厂商和相关科研工作者,同时也阻碍着电池的发展进程。经过多年来的技术及生产工艺改进,漏液问题已得到很大的改善,同时,漏液机理的研究[2]和密封性检测方法不断得到发展[3],但还是不能彻底解决。电池漏液一方面会严重缩短电池的寿命,另一方面会腐蚀损坏设备,严重时可能导致安全事故[4]。

导致电池漏液的原因除了跟电池封装工艺有关,还跟封装组件的质量有关。常见的失效分析往往从电池的外部原因着手,分析电池是否受到剧烈的机械冲击和使用不当等[5]。进一步则查找电池的部件是否存在开裂、缺陷或接触界面问题,如密封圈防爆阀耐压性能较差,封口涂胶不均匀等[6]。然而,深入到材料级别分析碱性锌锰干电池失效原因的案例少有研究,而选材的优劣有着不透明性、延迟性等特点,将对电池应用服役过程产生较大的影响。本文以漏液LR6碱性锌锰干电池为典型分析对象,通过多种分析手段相结合,揭示电池漏液的原因,深入到材料级别探寻电池失效的根本原因,可为碱性锌锰干电池的失效分析与质量提升提供有效借鉴。

2 实验过程

漏液电池未经使用,生产后在仓库中存放3个月后负极端出现漏液,仓库温度为室温,现对出现漏液的电池和同仓库中未漏液的电池进行分析,研究漏液电池漏液的原因。

首先对电池的外观进行检查,分析电池是否受到严重的外力作用以及外壳是否存在明显的裂纹或孔洞。然后采用三维X射线检测(CT)对漏液部位周围进行无损检测,CT的型号为Y.CT Precision S,在100 kV和7 μA下进行X射线研究,可在不破坏样品的前提下观察电池内部是否存在结构缺陷,以及确认壳体是否有孔洞或裂纹。对负极端进行红墨水渗透试验,以确认漏液的位置,从未漏液的正极帽一端拆解电池,保留完整的漏液负极端,并且向负极端灌充红墨水,静置48 h后对漏液负极端进行拆解,检查密封圈、密封圈与铜针和壳体接触位置是否有红墨水渗透痕迹。对电池密封胶圈进行FT-IR(傅里叶变换红外光谱,TENSOR 27)、DSC(差式扫描量热仪,NETZSCH DSC204F1 Phoenix)和TGA(热重分析仪,NETZSCH TG209F3 Nevio)分析;此外,通过ICP-OES(电感耦合等离子体发射光谱仪,Agilent 710)对电池的负极锌粉进行成分分析,最后综合分析电池漏液的原因。

3 结果与讨论

3.1 外观检查

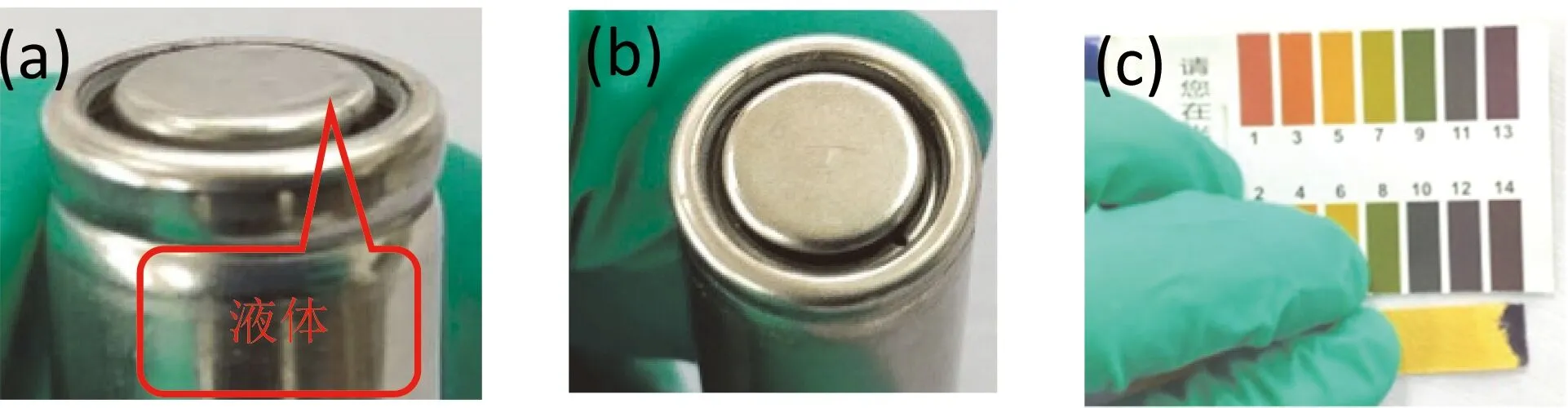

为了定位电池漏液的部位和漏液处是否存在外部机械损伤,对漏液电池进行外观检查。如图1所示,漏液电池负极端表面液体经试纸检测呈碱性,如图1(c),说明液体为从电池内部渗出的电解液。肉眼观察电池外观,电池外壳光滑未见孔洞,未观察到变形或受外力撞击痕迹,说明电池漏液的原因不是由于受外力作用导致电池封口密封性下降。

图1 电池外观照片(a)漏液电池,(b)未漏液电池,(c)漏液电池液体PH试纸检测Fig.1 Appearance photos of battery.(a) Leakage battery,(b) No leakage battery,(c) Liquid pH test of leakage battery

3.2 CT扫描分析

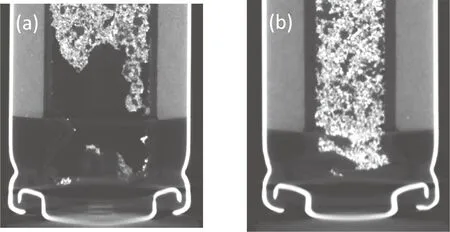

采用CT对漏液电池进行无损检测,观察电池外壳是否存在微观裂纹。扫描照片如图2所示。逐层检查电池CT照片,漏液电池的外壳未见变形、空洞或裂纹,内部结构与未失漏液电池对比未见异常差异。因此可排除壳体缺陷导致漏液,说明电池漏液可能是由密封圈与壳体或铜针接触处密封不良、或密封圈防爆阀破裂导致的。

图2 CT扫描照片(a)漏液电池,(b)未漏液电池Fig.2 The CT photos of (a) Leakage battery,(b) No leakage battery

3.3 漏液位置分析

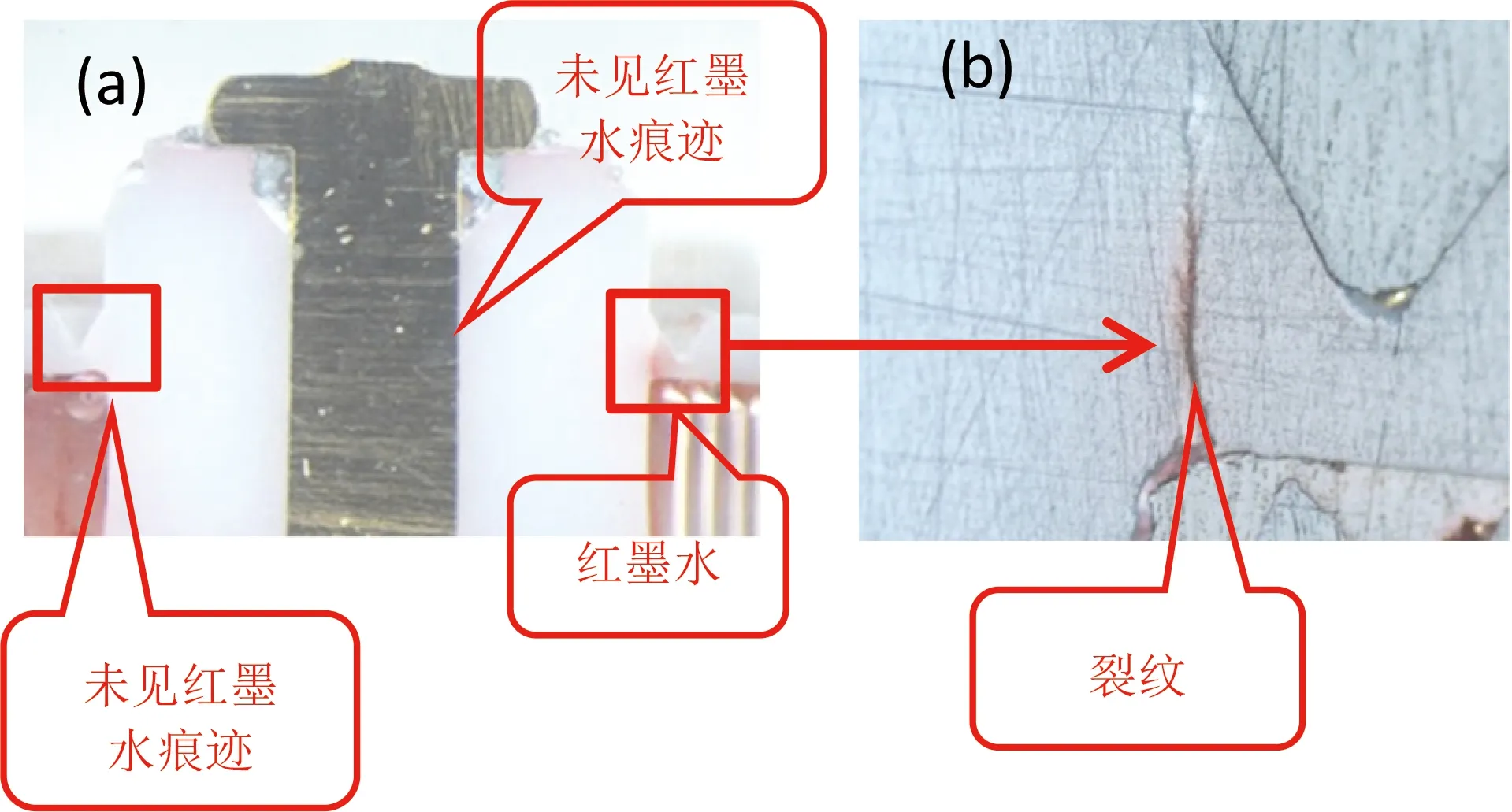

为了精准定位电池的失效位置,采用红墨水渗透试验来追寻电池密封端漏液的路径。向漏液负极端灌充红墨水,如图3(a),静置48 h后对其进行拆解。如图3所示,漏液电池壳体与密封圈接触的位置和密封圈与铜针接触的位置均未观察到红墨水痕迹,说明电解液不是从该位置渗出;而密封圈防爆阀位置可以观察到红墨水渗出痕迹,说明电解液是从该位置渗出。

图3 漏液电池拆解照片(a)漏液电池壳体,(b)壳体与密封圈结合位置,(c)密封圈,(d)防爆阀Fig.3 Photos of liquid leakage battery disassembly.(a) Leakage battery shell,(b) Combination position of shell and sealing ring,(c) Sealing ring,(d) Explosion-proof valve

采用环氧树脂对密封胶圈进行固封并制作成切片,在光学显微镜下观察,结果如图4所示。可以看到,铜针与密封胶圈结合紧密,未观察到红墨水;密封圈防爆阀内部可以观察到红墨水,放大后可观察到防爆阀位置存在裂纹,密封胶圈其他位置未观察到裂纹,说明漏液主要是由于密封圈防爆阀附近开裂导致。

图4 密封胶圈照片(a)密封圈,(b)防爆阀Fig.4 Photos of sealing rubber ring.(a) Sealing ring,(b) Explosion-proof valve

3.4 成分分析(FT-IR/DSC/TGA)

防爆阀出现裂纹,可能是由于电池内部气压过大或防爆阀的耐压性能较差导致。而电池未经使用,可排除是由于使用后电池内压升高导致。在负极锌粉内部,当电位比锌正的金属杂质(如Fe2+、Cu2+、Ni2+等)在锌表面被还原时,将与锌粉构成微电池,导致锌的腐蚀加速[7],产生氢气,从而使电池内部气压升高。锌的腐蚀反应如式(4)和式(5)所示[8]:

腐蚀的微阳极过程:Zn-2e-→Zn2+

(4)

腐蚀的微阴极过程:2H++2e-→H2

(5)

此时的反应比较剧烈,可在很短的时间内对电池的性能造成极大的破坏。因此,需要对负极锌粉中含有的金属杂质成分和含量进行检测。另外,当防爆阀的力学性能较差或出现老化时,在电池封装时容易导致防爆阀出现微裂纹,当裂纹贯穿整个防爆阀时,电池便会出现漏液。防爆阀是高分子材料,强度主要跟其材质有关,故需要对防爆阀的材质进行检测。

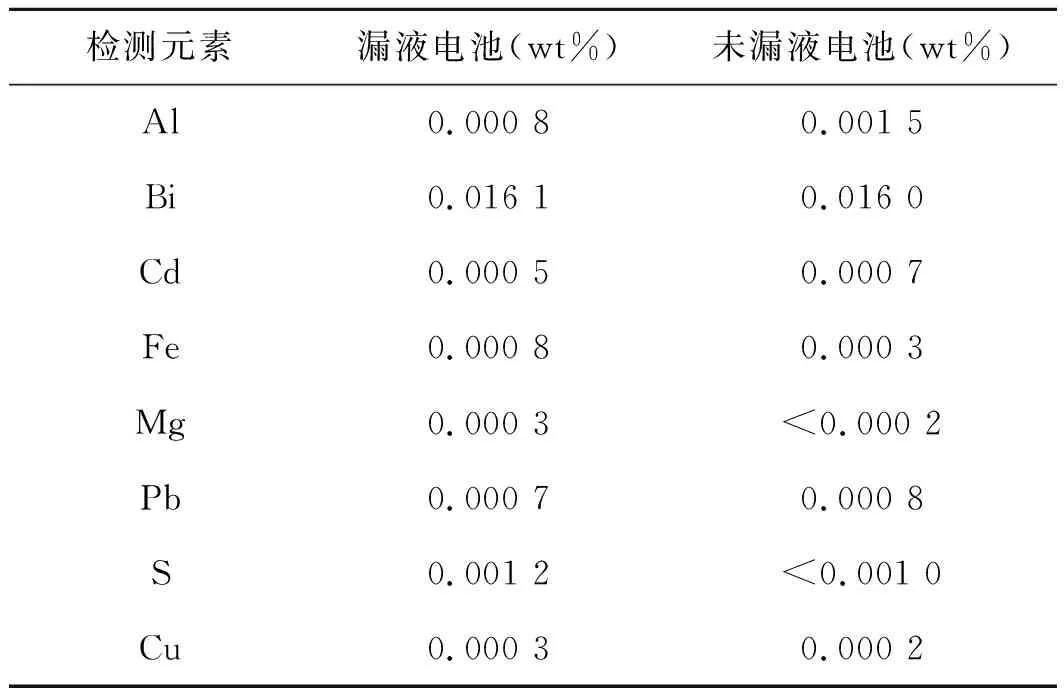

表1为负极锌粉中杂质金属元素的ICP-OES检测结果,漏液电池和未漏液电池两者所含的杂质金属元素种类没有差异,漏液电池杂质金属的含量与未漏液电池对比也没有明显增加,可见,漏液电池不是由于含有异常金属杂质或金属杂质含量过高导致锌腐蚀而使得电池内部气压升高。

表1 负极锌粉杂质金属元素检测结果Table 1 Test results of impurity metal elements in negative zinc powder.

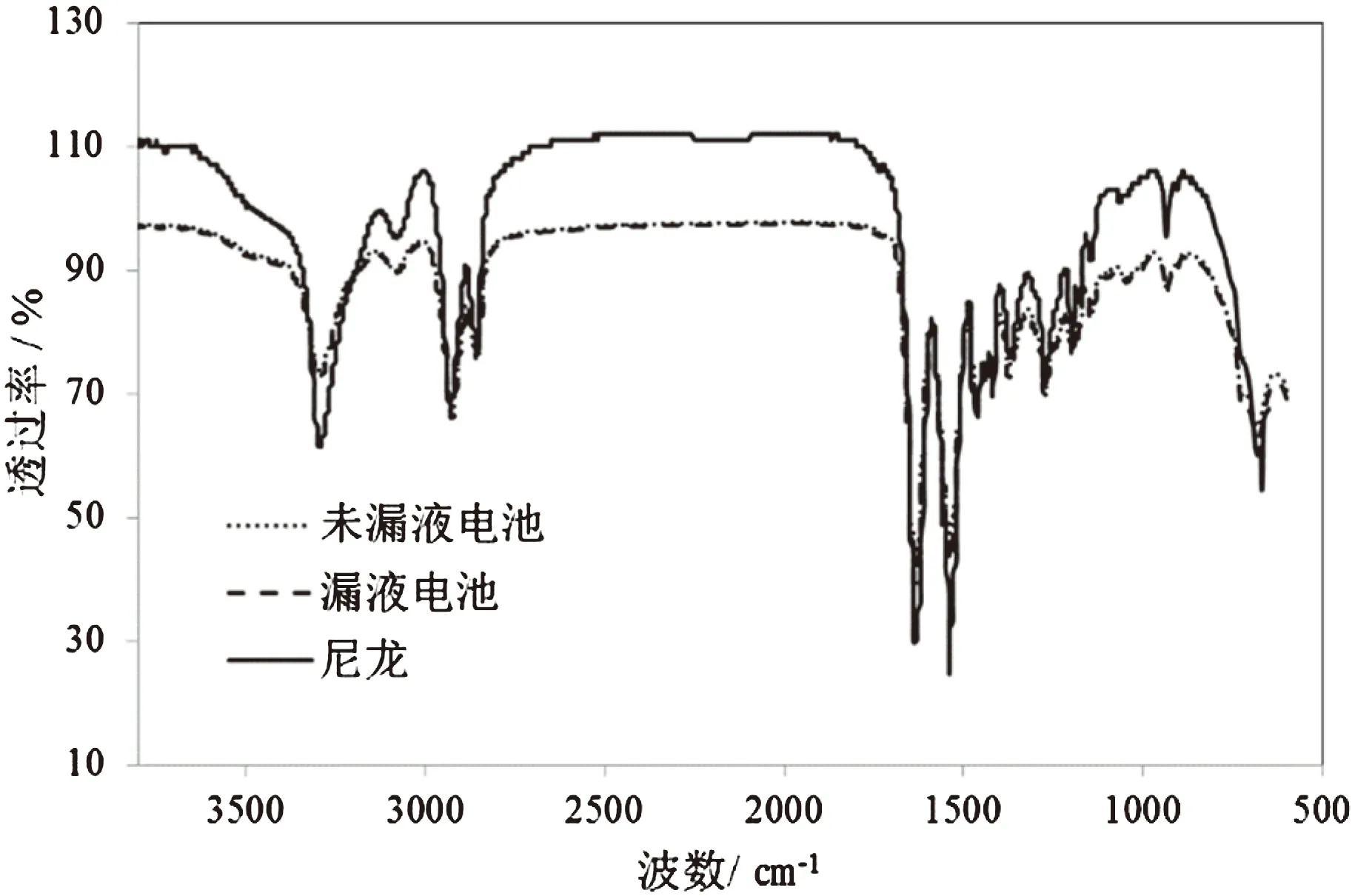

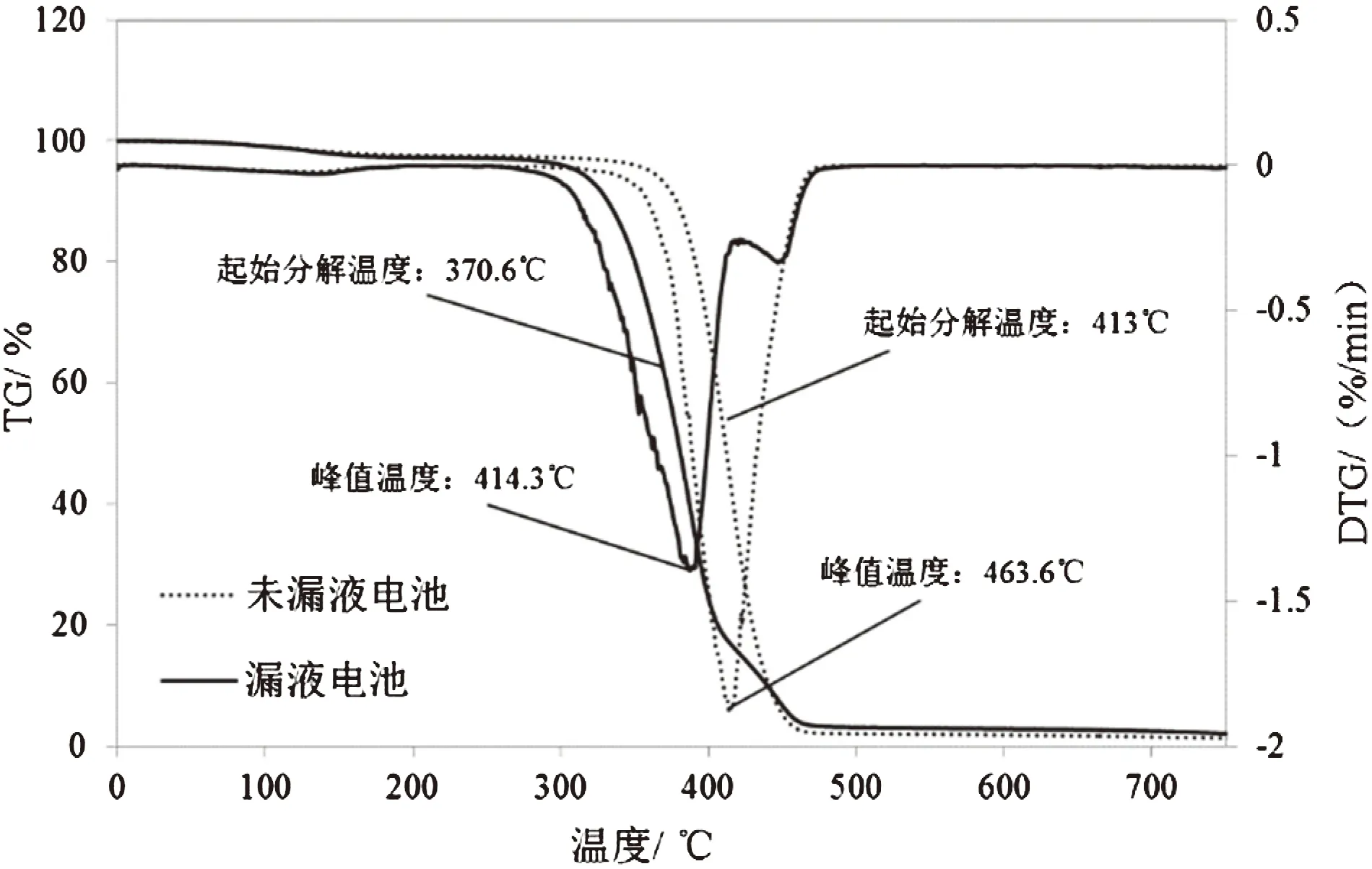

为了探索电池防爆阀开裂的根本原因,对防爆阀的材料组成进行深入分析。图5为漏液电池和未漏液电池密封圈的FT-IR测试结果。结果显示漏液电池和未漏液电池密封圈的红外光谱峰的位置未见明显差异,与尼龙的特征吸收峰位置一致。图6为漏液电池和未漏液电池密封圈的DSC测试结果,可以看到漏液电池和未漏液电池密封圈的熔点均约为260 ℃,结合FT-IR和DSC测试结果,可知漏液电池密封胶圈和未失效电池密封胶圈的主要成分均为尼龙66,两者的成分没有异常差异。但是影响高分子材料的力学性能除了跟成分有关,还跟材料的分子量或材料是否发生了老化有关。图7为漏液电池和未漏液电池密封圈的TGA测试结果,相较于未漏液电池密封圈,漏液电池的密封胶圈存在两阶降解,未漏液电池密封圈起始热分解温度为413 ℃,漏液电池密封圈起始热分解温度为370.6 ℃,漏液电池的密封胶圈一阶起始降解温度偏低约42.4 ℃,说明漏液电池的密封圈与未漏液电池密封圈在材质上存在差异。导致这种现象的原因可能是漏液电池的密封圈发生老化或者原材料分子量较低,但同仓库未漏液电池其存储环境与漏液电池一致,并未出现老化,因此导致漏液电池一阶起始降解温度偏低原因可推测是其材料的分子量较低。而聚合物材料的分子量下降一般会使得材料的力学性能下降[9,10]。因此,漏液电池密封圈的耐压性能会下降,加上电池封装时,负极铜钉对密封圈的作用力较大,且防爆阀周围为应力集中区域,因此容易导致密封圈在封装时出现初始裂纹,随着后期裂纹的扩展,当裂纹贯穿密封圈内外表面时,电池便会出现漏液。

图5 电池密封圈的FT-IR谱Fig.5 FT-IR spectrum of battery sealing ring.

图6 电池密封圈的DSC谱Fig.6 DSC spectrum of battery sealing ring.

图7 电池密封圈的TGA谱Fig.7 TGA spectrum of battery sealing ring.

4 结论

本文以漏液的LR6型号碱性锌锰干电池为分析对象,通过CT、红墨水渗透试验、热重分析、差示扫描量热分析和显微红外光谱分析等方法对碱性锌锰干电池漏液的原因进行了分析,并对碱性锌猛干电池常见的漏液原因进行了探讨。结果表明电池漏液的原因是密封圈防爆阀开裂,漏液电池的密封圈主要成分为尼龙66,与未漏液电池对比,漏液电池密封圈的分子量较低,推测防爆阀开裂是由于密封圈强度较低,在电池封装时导致开裂。结合案例分析,在电池制造工业中,部件所用材料的质量一致性和批次稳定性对产品的质量有着重要的影响,因此加强部件的质量管控是提高产品可靠性的关键。