热镀锌冷却过程对C翘带钢影响及其优化技术

钱 胜 林 威 胡万通 白振华,3

1.燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,0660042.黄山学院机电工程学院,黄山,245041 3.燕山大学亚稳材料制备技术与科学国家重点实验室,秦皇岛,066004

0 引言

热镀锌连退过程中,带钢C翘板形(带钢沿着横向卷起、呈C形的外观缺陷)会导致带钢锌渣类缺陷、表面镀层不均匀的问题发生,严重C翘问题致使镀层呈现“鼓形”,这些都影响机组出口的带钢表面质量。通过现场跟踪、试验和工艺流程详细分析研究发现热镀锌机组冷却工艺是调控带钢C翘板形的有效手段之一。

目前,国内外学者对热镀锌连续退火过程中带钢缺陷的研究主要集中在板形屈曲、浪形等缺陷机理,以及这些缺陷板形演变过程。张清东等[1]运用带钢的板形屈曲及后屈曲理论,分析了退火炉内带钢板形发生变化的原因和主要相关因素。白振华等[2]为定量预报连续退火过程中各工艺段的带材板形,建立了一套适合连退机组退火过程的板形预报模型,但未涉及带钢C翘板形。马云龙等[3]分析了连续退火过程硅钢浪形缺陷产生的主要原因,并制定了相应控制措施。但关于连退过程相关工艺参数对C翘影响机理的研究较少,同时未涉及对影响C翘板形相关参数优化,因此研究热镀锌冷却过程核心工艺对C翘影响机理及其相关工艺参数优化,对提升机组抑制C翘缺陷能力有重要意义。

1 冷却过程对C翘影响模型的建立

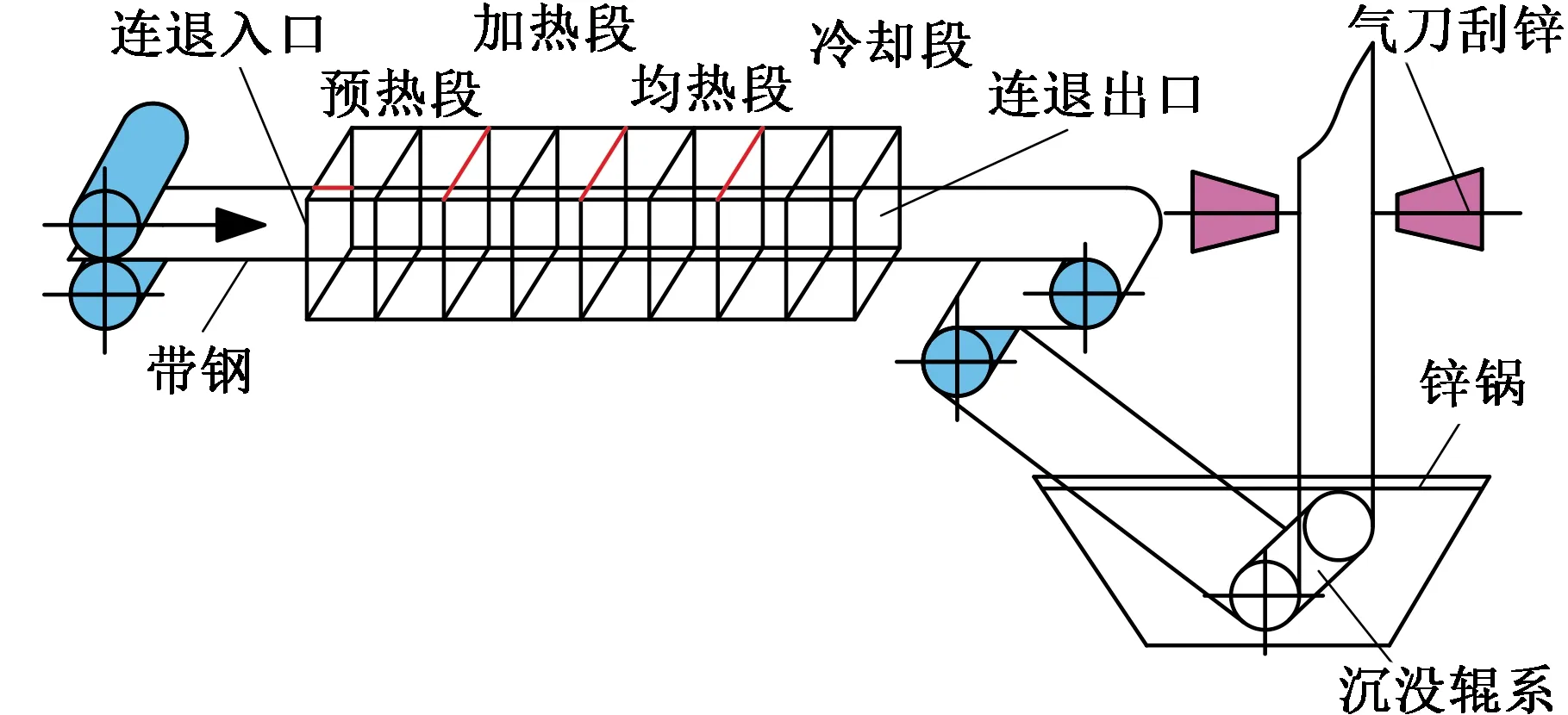

热镀锌冷却过程是指带钢在热镀锌机组连退炉内快速冷却的工艺过程。带钢经过清洗后,首先在连退炉内完成退火工序,然后经过冷却段达到镀锌所需温度,随后通过锌锅内的沉没辊、纠正辊、稳定辊等一系列辊系,并利用气刀刮去多余锌液,获得均匀化且满足指标的镀层,最后经冷却工序完成镀锌过程,简要过程如图1[4]所示。

图1 热镀锌机组生产工艺流程[4]

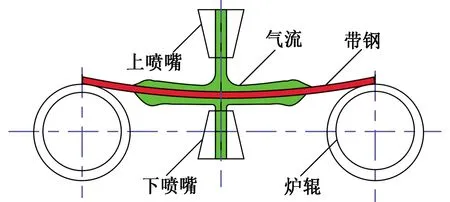

为快速将带钢温度降至适宜镀锌的温度范围内,冷却段在带钢上下表面对称布置有矩形窄缝状喷嘴,向带钢表面喷吹出还原性气体,在带钢表面形成强迫对流换热效应。冷却段由多个冷却单元构成,每个冷却单元又由循环冷却风机、气体交换器、上下风箱、上下冷却喷嘴等设备构成,如图2所示。带钢宽度范围较大,为使温度分布均匀,将上下冷却喷嘴沿带钢宽度方向分成三个区:传动侧(driving section,DS)、中部(central section,CS)、工作侧(working section,WS)。

图2 冷却系统风箱及喷嘴布置

1.1 冷却过程对C翘影响机理分析

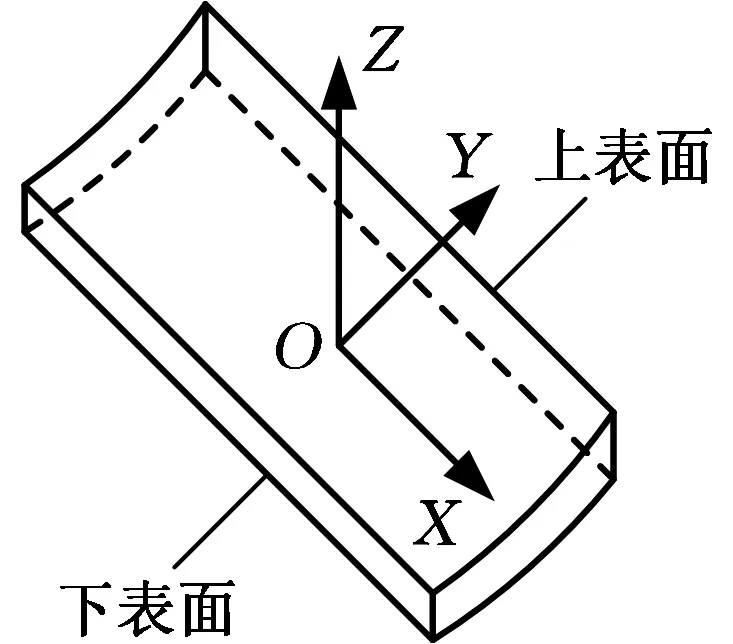

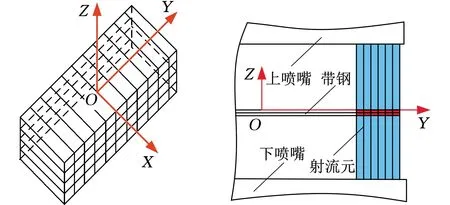

为分析方便,首先在带钢上建立空间直角坐标系OXYZ,如图3所示,原点为中性层宽度中点,X向为纵向,Y向为横向,Z向为厚向。该坐标系中,带钢C翘是指带钢横向各处在Z向的变形,用Z向位移w表示翘曲量,规定w>0表示带钢上翘,w<0表示带钢下翘。

图3 坐标系建立

热镀锌机组连退炉内,相邻炉辊间的跨距较大,带钢在自身重力作用下发生下垂(图4),导致带钢与连退炉的水平中面出现一定偏距。因此冷却过程中,带钢上下表面与冷却喷嘴的间距不相等,从而导致带钢上下表面的冷却速度不同。

图4 相邻炉辊间带钢下垂

另外,带材力学性能,如弹性模量、屈服强度,随温度升高呈现非线性降低;退火状态时,材料塑性增强,板材屈服强度、弹性模量约为常温时的0.2倍[5],极易发生塑性变形。在冷却段,弹性模量、屈服强度随温度降低而升高,这是引发C翘缺陷的内因。

若加热段出现C翘板形,则带钢上下表面与其对应喷嘴的实际垂直距离会沿带钢横向分布不均匀(图5),带钢横向各处冷却速度的差异更大。这是导致加剧C翘的另外一个重要原因。

图5 遗传板形对带钢翘曲的影响

在连退炉内,带钢存在弹性变形、塑性变形。冷却后,一部分弹性变形回复,未回复的变形(残留变形)因带钢各处的冷却速度差异导致沿其厚度方向分布不均匀,其中在带钢横向表现更明显。以带钢上翘为例,进一步定性分析冷却喷嘴输出流量、冷却速度、残留变形的关系。将带钢划分上下两层,设上下冷却喷嘴输出流量分别为Qs、Qx,上下层降温幅度为ΔTs、ΔTx。

若Qs=Qx,则ΔTs=ΔTx,上下层冷却速度相同,上层残留变形与下层残留变形相等,此时带钢上的C翘缺陷未发生改变。

若Qs>Qx,则ΔTs>ΔTx,上层冷却速度大于下层冷却速度,上层残留变形小于下层残留变形,上下层的应变差增大,带钢上翘程度增大。

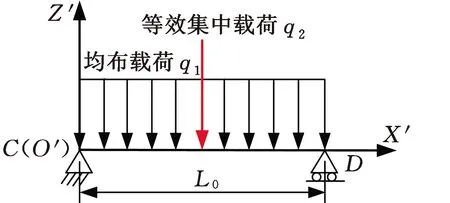

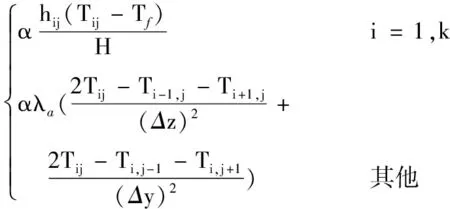

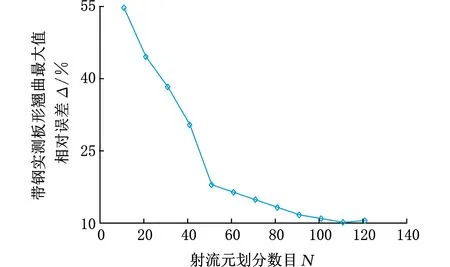

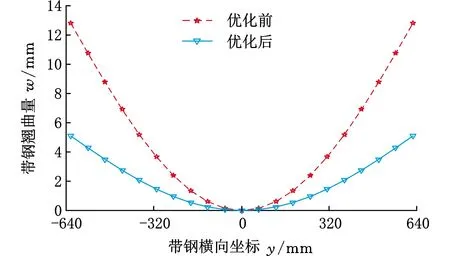

若Qs 综上所述,对带钢C翘控制的本质是在带钢上下表面产生特定的表面温差,最终实现对原翘曲的反向补偿。要实现此目标,需调控风机压力,进而控制输出冷却气体总流量,通过流量阀控制各喷嘴输出流量,最终实现对带钢表面温度的分布控制。 1.2.1建立喷嘴冷却模型 设带钢宽度为B、厚度为H,冷却段上下喷嘴Z向宽度b0≪B/10,故喷嘴喷射气体冷却钢表面过程可简化为射流冲击冷却模型[6],如图6所示。 图6 冷却段射流冲击对流换热模型 假设进入冷却前带钢上下表面温度均匀,分别为Ts、Tx。冷却风机输出总功率为P0,风机压力为p,冷却喷嘴流出的气体总体积流量为Q0。风机、风箱的管道阀门全开时,进入带钢表面的冷却气体流速为 (1) 式中,ηr为传动装置效率;ηf为风机效率;a为与喷嘴形状、出口流速、流态特性有关系数;z0为喷嘴距带钢表面理论高度;l为冷却喷嘴横向长度。 根据射流冲击冷却理论[6-7],带钢表面传热系数 (2) 式中,Re为冷却气体雷诺数;γ为冷却气体的运动黏度;m为与喷嘴形状尺寸、冷却影响区相关系数;Nu为以2b0为特征长度的努塞尔数;Pr为普朗特数;λa为在炉内环境下带材热导率;xc为在带钢表面冷却影响区半宽值,xc=κb0;κ为喷嘴出口流速及流态特性系数。 将式(1)代入式(2)可求出带钢表面传热系数的关系式h=φ(b0,z0,u,l),由此进一步计算出带钢上下表面传热系数hs、hx。 由能量平衡可知对流换热流失的能量等于带钢表面损失的能量,将式(2)代入牛顿冷却公式,得出冷却影响区Ω的带钢上下表面温度降幅: (3) 式中,Tf为炉内环境温度;c为带材高温下平均质量热容;ρ为带钢密度;v为带钢在炉内运行速度。 1.2.2冷却喷嘴与带钢实际垂直距离的分布模型 冷却过程中,带钢重力及风力的共同作用导致带钢发生挠曲变形(下垂),引起上下冷却喷嘴与带钢上下表面之间的垂直距离不相等,增大带钢上下表面换热系数的差异,为更加准确计算带钢表面换热系数,需要掌握带钢下垂量分布(下垂量用θ表示)。假定带钢横向各处挠曲变形一致,则两相邻炉辊及其中间的带钢可简化为简支梁挠曲变形模型,两炉辊与带钢接触处为梁的约束支点。 建立局部坐标系O′X′Y′Z′,原点在C点。设相邻炉辊间距为L0,重力为均布载荷,风力沿带钢横向的分布不均匀,为方便计算,将风力等效为作用于梁中部的集中载荷,如图7所示。 图7 带钢受力分析 在重力均布载荷集度q1、风力等效集中载荷q2叠加作用下,建立带钢的挠曲方程,求解带钢下垂量: θ(x′)= (4) q1=ρgHq2=ΔpmxcIy′=B3H/12 式中,x′为局部坐标系中X′轴的坐标;g为重力加速度;Δpm为作用于带钢上下表面间的风压差;Iy′为带钢沿Y′轴的惯性矩;E为常温下的带材弹性模量;χT为高温下的带材弹性模量折减系数。 从而求得在两炉辊间带钢中点处的最大下垂量 (5) 炉内上游工艺段存在C翘板形,且其板形翘曲沿带钢纵向一致,设上游工艺遗传板形翘曲分布为w0(y),考虑带钢下垂量与上游工艺段遗传板形的叠加效应,则冷却喷嘴与带钢上下表面实际垂直距离分布为 (6) 式中,zs为上冷却喷嘴与带钢上表面实际垂直距离分布;zx为下冷却喷嘴与带钢下表面实际垂直距离分布。 1.2.3建立C翘影响模型 为衡量冷却过程对C翘的影响程度,利用两种量化指标(翘曲抑制率Θ、翘曲控制灵敏度δ)反映冷却前后带钢C翘抑制效果。翘曲抑制率Θ表征带钢翘曲抑制前后的带钢翘曲量变化,翘曲控制灵敏度δ表征冷却气体流量变化引起的带钢翘曲变化程度。假定带钢中间点的翘曲变形最小,依据带钢C翘形成机理及弹塑性力学[8]可计算冷却后带钢翘曲量 (7) εB=εs-εx 带钢表面某点处翘曲抑制率为 (8) 该点附近冷却区域的上下冷却喷嘴输出流量相对差为 (9) 则相应该点的翘曲控制灵敏度为 (10) 式中,w0、w分别为冷却工艺段开始、结束时的带钢翘曲分布;Qs、Qx分别为带钢表面某点所在区域上下冷却喷嘴的输出气体流量;ΔQ为带钢表面某点所在区域上下冷却喷嘴的输出流量差。 若带钢表面点附近冷却影响区域较小,则分别用该点的翘曲抑制率、翘曲控制灵敏度表示该区域的翘曲抑制率、翘曲控制灵敏度。 1.2节建立的喷嘴冷却模型适用于带钢与冷却喷嘴的垂直距离均匀分布情况,但实际生产中,带钢进入冷却工艺前已存在翘曲板形,另外在自身重力及冷却段风力作用下带钢出现下垂现象,致使在横向上喷嘴与带钢垂直距离分布不均匀,由此将条元法用于C翘影响模型计算,实现对带钢分区域的精细化控制。 以两相邻炉辊间长度为L0的带钢为研究对象,带钢在退火炉内快速运动,其纵向各处会经历相同的冷却过程,故沿带钢纵向截取宽度为Δx(Δx≤2xc)的横向条带。将条带沿Z向划分为k层,再沿Y向均匀分成2n+1份,每层格元的厚度Δz=H/k、宽度Δy=B/(2n+1)。与此同时,将带钢宽度范围内喷射气流沿Y向划分2n+1个射流元,如图8所示。 (a)带钢条带划分单元 (b)冷却气流沿横向划分射流元 设该部分带钢上游工艺段遗传板形的翘曲量分布为w0(y),温度分布为T(y),第j(j=1,2,…,2n+1)列格元的初始翘曲量为w0j,格元(i,j)的温度为Tij,带钢表面对应的上下冷却射流元出口流速为u1j、u2j,带钢表面格元(i,j)与上下冷却喷嘴的实际间距z1j、z2j分别为 (11) 由式(2)可得任意射流元对应的带钢上下表面格元冷却系数h1j、h2j: (12) 格元(i,j)的温度降幅为 ΔTij= (13) 将温度降幅ΔTij代入式(7),可得冷却后的条带翘曲分布 (16) 根据C翘影响模型,分别计算局部区域指标:第j列格元的翘曲抑制率Θj和翘曲控制灵敏度δj: (14) 式中,Ti-1,j、Ti+1,j、Ti,j-1、Ti,j+1分别为与格元(i,j)相邻的4个格元初始温度;εij为带钢条带第i层、第j列格元的塑性应变量;εi为带钢条带第i层的塑性应变量;max(εi)为带钢条带所有分层中的塑性应变最大值;min(εi)为带钢条带所有分层中的塑性应变最小值;CQj为第j列射流元上下冷却喷嘴输出流量的相对差;Qsj、Qxj分别为第j列上下射流元对应的上下喷嘴输出流量。 图9 镀锌机组风机冷却工艺优化过程 冷却风机工艺参数优化是多变量综合优化,即在满足约束条件的前提下,寻找一组最优的风机压力、上下冷却喷嘴出口流量分布Qsj、Qxj,使带钢翘曲抑制率达到产品要求设定值、翘曲抑制灵敏度最大。 为监控热镀锌机组出口带钢的C翘程度,定量控制冷却过程风机关键参数对板形翘曲影响,实现热镀锌机组炉内带钢的C翘调控,结合该机组的设备和生产工艺特点,将冷却过程的C翘影响模型、风机工艺参数优化方法及流程应用于某钢铁公司热镀锌机组,该机组冷却段设备参数如表1所示。以典型规格1250 mm×2 mm(钢种Q235)产品为例来说明控制带钢C翘效果,并列出其相应物理、力学性能参数及冷却段冷却气体相关参数,如表2、表3所示。 表1 热镀锌机组冷却段设备参数 表2 带材性能参数 表3 冷却气体相关参数 首先利用该种带钢的冷却过程验证C翘影响模型的条元法实现效果,在冷却段工艺参数优化前,分别从带钢划分的层数、射流元划分数量等角度研究该模型的计算精度。如图10所示,射流划分数目为101的条件下,随着沿带钢厚度方向划分层数的增大,实测板形翘曲最大值的相对误差减小,但带钢板形翘曲最大值计算精度变化不大,考虑到计算效率及成本,所划分层数选为5。 图10 Z向划分层数对C翘模型计算精度影响 另外,带钢Z向层数都为5的条件下,随着射流元增多,实测板形翘曲最大值的相对误差减小,但射流元数目超过100后,与实测值非常接近,如图11所示。考虑计算效率及成本,选择射流元的数目为101。 图11 射流元划分数目对C翘模型计算精度影响 采用该优化方法前后的冷却段工艺参数如表4所示。冷却过程工艺参数优化前后的带钢C翘分布如图12所示。优化前,机组出口带钢的最大翘曲量为12.8 mm;优化后,带钢的最大翘曲量为5.1 mm。这说明风机参数优化能有效减小带钢翘曲程度,板形更加趋于平坦。 表4 优化前后的冷却段参数 图12 风机冷却工艺优化前后的带钢翘曲量分布 (1)从热镀锌机组特点及冷却工艺入手,考虑带材力学性随温度升高呈非线性变化,同时考虑上游工艺段遗传翘曲板形等因素,分析了冷却过程对C翘的影响机理。在大跨距炉辊间,重力、冷却气体的风力、上游工艺段遗传板形相互叠加,致使带钢与冷却喷嘴的实际垂直距离沿横向分布不均匀,引起带材上下表面冷却速度在短时间内不同,使得沿带钢横向的残留变形沿其厚向分布不均匀,诱发或加重板形翘曲。 (2)建立了喷嘴冷却模型、冷却喷嘴与带钢实际垂直距离分布模型,并基于这两种模型建立了以翘曲抑制率、翘曲控制灵敏度为指标的冷却过程对C翘影响模型。为实现对带钢分区域的精细化控冷,利用条元法实现C翘板形计算,实现各区域带钢翘曲板形的抑制。 (3)基于冷却过程对C翘的影响模型,以翘曲抑制率、翘曲抑制灵敏度为指标,对冷却过程风机工艺参数进行优化,以实现带钢板形C翘缺陷的有效控制。将冷却段工艺参数优化方法用于某热镀锌机组,对比优化前后典型规格带钢的板形,结果表明在炉内冷却过程带钢翘曲得到有效控制,机组出口带钢最大翘曲量下降明显,且板形更加趋于平坦。1.2 建立冷却过程对C翘影响模型

1.3 风机压力对C翘影响模型的条元法实现

2 冷却过程工艺参数优化

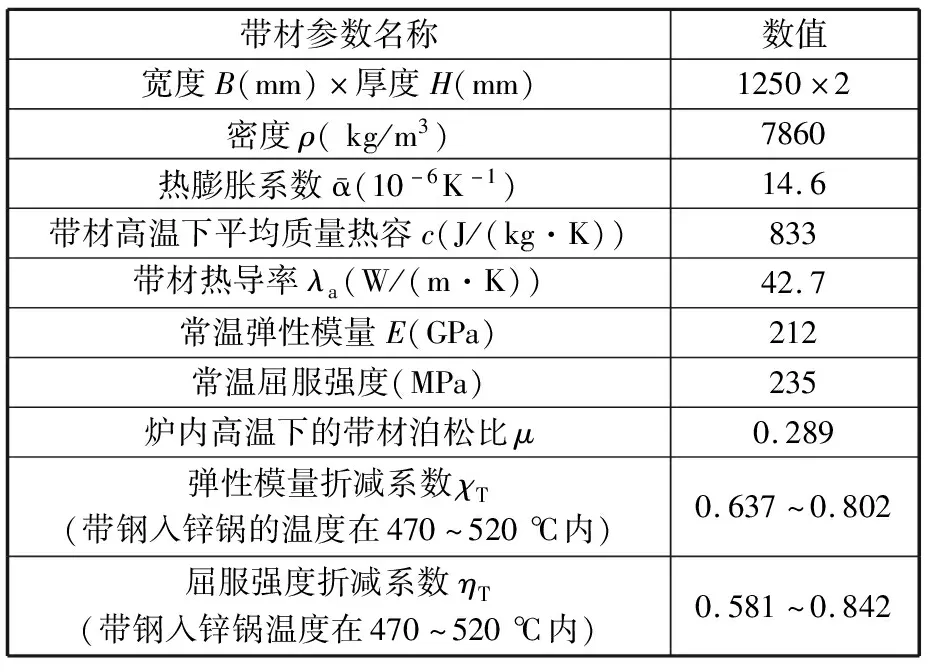

3 模型在现场的应用

4 结论