基于三维模型的开窗侧钻水泥环胶结强度分析*

欧阳勇 申昭熙 白明娜 段志锋 丁宇奇

(1.中国石油长庆油田公司油气工艺研究院 2.低渗透油气田勘探开发国家工程实验室 3.中国石油集团石油管工程技术研究院 4.石油管材及装备材料服役行为与结构安全国家重点实验室 5.东北石油大学机械科学与工程学院)

0 引 言

随着油田开发的不断深入,油井套管损坏的频率不断增加,停产井、报废井越来越多,并且由于主力油层已经进入高含水开发后期,调整挖潜难度增大[1-3]。因此,充分利用老井眼进行套管开窗侧钻,已成为开采老油田剩余油、提高区块最终采收率的重要技术措施之一。老井开窗侧钻不仅能提高油气藏采收率,还可以为油气田开发中后期增效。随着套管和水泥环被依次钻透,钻孔位置附近的水泥环会发生破坏,其两侧的第一和第二胶结面的胶结力会降低,甚至消失。第一、第二胶结面胶结强度过低将影响开窗侧钻的安全进行[4-6]。

水泥环胶结强度是在固井阶段水泥环凝固后形成的,并且随着时间的推移或者开窗侧钻等因素影响而降低。为了分析胶结强度随时间的变化情况,罗长吉等[7]通过研究水泥环界面胶结强度随时间的发展规律,得到了界面胶结强度与水泥环性能之间的关系。为了解水泥环性能对胶结强度的影响规律,郭辛阳等[8]研究了水泥石力学性能对胶结强度的影响,研究结果表明,通过降低水泥环弹性模量可以预防和减少水泥环拉伸破坏导致的胶结破坏。王欢欢等[9]在研究水泥环强度对第一、第二胶结面胶结强度影响时,得知高强度水泥比低强度水泥胶结强度高20%左右,且随着时间的延长,高、低强度水泥对胶结强度的影响趋于相同。孙佳[10]提出了拉伸、剪切和等效应力水泥环失效系数的3个判别准则,分析了套管、水泥环、地层和温度等参数对水泥环失效的影响规律,进而得到了胶结面失效的影响因素。赵煊等[11]分析了固井过程中水泥环开裂失效的主要原因,提出采用低弹性模量、高泊松比固井水泥浆体系可改善固井水泥环受力形态,有利于维持井筒结构在后期生产作业过程中的完整性。罗洪文[12]通过试验测试水泥石的孔渗特性、力学性能及体积变化情况,评价了低密度水泥环的封固能力。蒋记伟等[13]基于Cohesive单元方法,研究了弹性模量及泊松比的不同对胶结面强度的影响,结果显示,较低的弹性模量有利于减小界面胶结失效的风险,而泊松比对界面胶结失效的影响较小。陈绍锋[14]研究了在固井水泥环存在缺失的条件下,套管在地应力作用下的变形损坏情况,得出了水泥环缺失对套管应力产生的变化规律。

综上所述,目前对于油井水泥环胶结强度的研究主要是使用静力学方法研究水泥环的胶结强度,或者是建立二维模型分析开窗侧钻后的胶结面胶结强度变化,尚未有学者建立三维模型来分析开窗侧钻过程中水泥环胶结强度的变化。为此,本文以开窗侧钻位置的油井段为研究对象,建立开窗侧钻三维有限元模型,采用瞬态动力学分析方法,对开窗侧钻过程中的水泥环胶结强度进行计算。通过分析水泥环第一胶结面、第二胶结面环向和轴向胶结强度的变化,得到开窗侧钻过程中胶结强度失效面积,从而确定开窗侧钻后最经济、安全的新套管悬挂位置。

1 开窗侧钻过程三维有限元模型建立

1.1 开窗侧钻力学模型建立

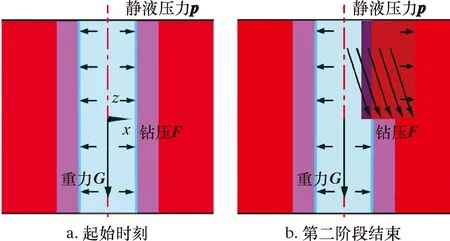

为了便于分析整个开窗侧钻作业过程,将开窗侧钻过程铣锥的运动轨迹分为4个阶段:铣锥外边缘开始接触套管内壁,铣锥外边缘铣出套管,铣锥中心点接触套管内壁,铣锥中心到达套管外壁,整个铣锥铣出套管。开窗侧钻各个阶段的受力状态略有不同,限于篇幅,本处仅分析开窗侧钻起始时刻和第二阶段结束时刻各结构受力情况。开窗侧钻受力示意图如图1所示。

图1 开窗侧钻受力示意图Fig.1 Force diagram for sidetracking

从图1a可以看出,在固井状态下,套管只受到第一胶结面的胶结力,在开窗前,套管受到重力、钻井液的液柱压力、泵压以及压降作用;从图1b可以看出,在第二阶段结束时刻,随着套管铣削量增加,铣锥已经铣削到地层,此时套管受到部分钻压作用。随着第一胶结面的剥离与水泥环的破坏,钻井液持续注入,对套管与第一胶结面剥离区域、水泥环破坏相邻区域产生静液柱压力。由此可以发现,随着开窗侧钻的进行,开窗侧钻位置水泥环胶结强会逐渐降低。

1.2 胶结面失效评价方法

胶结面的胶结强度由套管外表面和水泥环之间相互作用而产生。为了确保新套管的安全悬挂,首先要确定套管即将悬挂位置的胶结强度是否安全可靠,因此,本文提出了一种胶结面强度评定方法。胶结面的剥离形式主要有两种情况,分别为内壁剥离和外壁剥离。根据弹性力学厚壁筒理论,当套管内压力较低时,水泥环内壁会早于外壁出现径向拉应力而发生剥离,此时胶结强度小于初始胶结强度。胶结面的强度评定方法一:

Sb1(t=0)≤Sb1(t)

(1)

式中:Sb1(t=0)为第一胶结面初始胶结强度,MPa;Sb1(t)为第一胶结面任意时刻胶结强度,MPa。

据弹性力学厚壁筒理论,当套管内压力较高时,外壁同样会出现剥离情况,此时胶结强度小于初始胶结强度。胶结面的强度评定方法二:

Sb2(t=0)≤Sb2(t)

(2)

式中:Sb2(t=0)为第二胶结面初始胶结强度,MPa;Sb2(t)为第二胶结面任意时刻胶结强度,MPa。

综上,在评定胶结面的强度时,第一胶结面胶结强度大于Sb1(t=0),第二胶结面胶结强度大于Sb2(t=0),即认为胶结面安全稳定。反之,则认为胶结面剥离。

1.3 水泥环破坏评价方法

通常情况下,当套管内压力升高较大时,水泥环应力会呈现拉应力和压应力两种不同的应力状态。由拉应力导致的水泥环破坏属于典型的拉伸破坏形式。根据岩石拉伸破坏条件,当水泥环上的拉应力大于等于水泥环的抗拉强度时,水泥环内壁发生拉伸破坏,导致水泥环径向开裂。因此,水泥环的强度评定方法一表示为:

σmax≤σt

(3)

式中:σmax为最大拉应力,MPa;σt为材料许用拉应力,MPa。

当水泥环应力以压应力状态存在时,水泥环沿径向方向产生裂纹并破坏的形式就属于典型的压缩破坏形式。根据岩石压缩破坏条件,当水泥环上的压应力大于等于水泥环的抗压强度时,水泥环内壁发生压缩破坏,导致水泥环径向开裂。因此,水泥环的强度评定方法二表示为:

(4)

1.4 开窗侧钻有限元模型建立

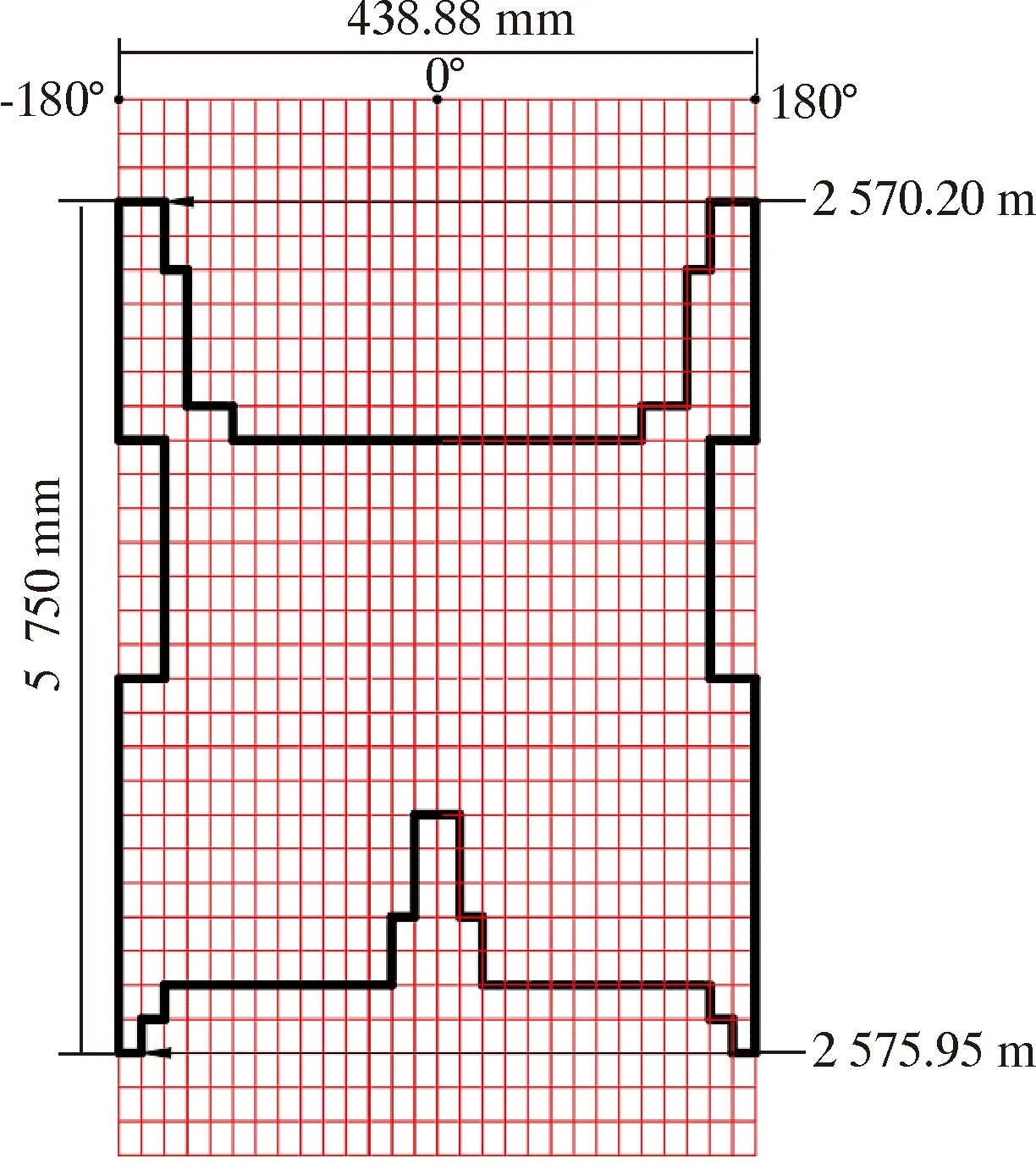

油井结构主要由套管和水泥环组成,套管被水泥环包覆,而水泥环外层就是地层。本文使用的套管为用于石油井钻探常用的N80钢管,直径为121.36 mm,厚度为9.17 mm,为了简化计算,不考虑套管之间的螺纹连接结构。地层的厚度取10倍的套管厚度,即1 400 mm;整个模型的纵向高度取20 mm,开窗侧钻时钻头走过的井深为4 m。为了得到套管及水泥环单元铣削过程中应力变化的动态过程,本文所有结构均采用实体单元进行建模,最终建立开窗侧钻有限元模型,如图2所示。其中环向7条路径分别选取为0°、23°、52°、90°、128°、154°和180°位置。

图2 开窗侧钻有限元模型及截面路径图Fig.2 Finite element model and section pathdiagram for sidetracking

2 开窗侧钻过程水泥环胶结强度分析

2.1 开窗侧钻过程第一胶结面胶结强度分析

为了分析开窗侧钻过程第一胶结面的胶结强度变化情况,根据前文的有限元模型并结合实际工况,将分析过程分为静力学计算阶段和动力学计算阶段。在静力学计算阶段,通过查阅文献[15],水泥环本构关系按理想弹塑性材料考虑,水泥环弹性模量取4.75 GPa,泊松比取0.178。套管弹性模量为210 GPa,泊松比为0.3,屈服强度为552 MPa,水泥环与套管第一胶结面的胶结强度为0.61 MPa。通过给定边界条件和载荷后,可以得到第一胶结面胶结强度,如图3所示。

由图3可以看出,在固井状态下进行静力学计算时,第一胶结面胶结强度为0.61 MPa。

2.1.1 胶结强度随时间变化分析。

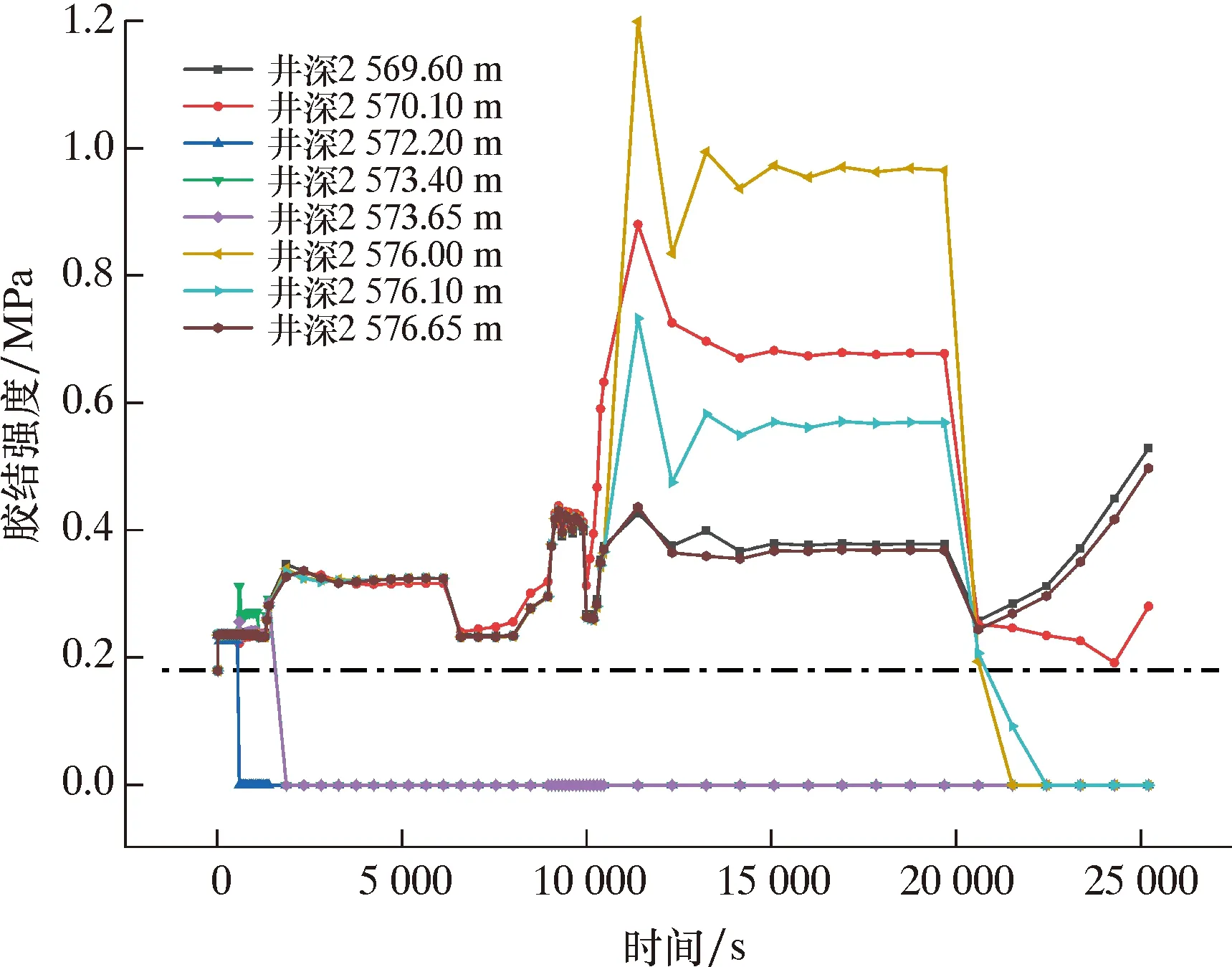

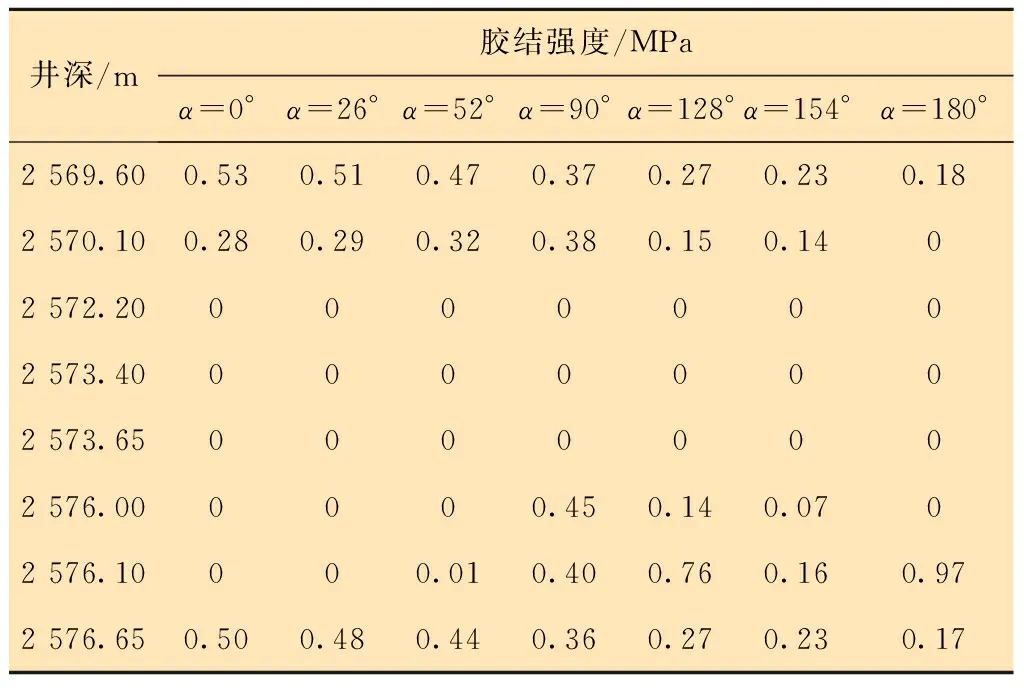

在得到固井阶段的胶结强度后,需要对套管结构开始施加静液柱压力以及泵压,在完成这些准备工作后进行了开窗侧钻过程分析。本文开窗侧钻时间持续了25 200 s,计算得到各环向角度和深度上第一胶结面胶结强度随时间的变化情况,限于篇幅,本节仅分析截面环向角度α为0°时不同井深胶结强度随时间的变化情况。不同井深胶结强度随时间的变化曲线如图4所示,具体数据如表1所示。表1中t=1 386、8 946、10 458和25 200 s分别表示第一段、第二段、第三段和第四段结束时间。

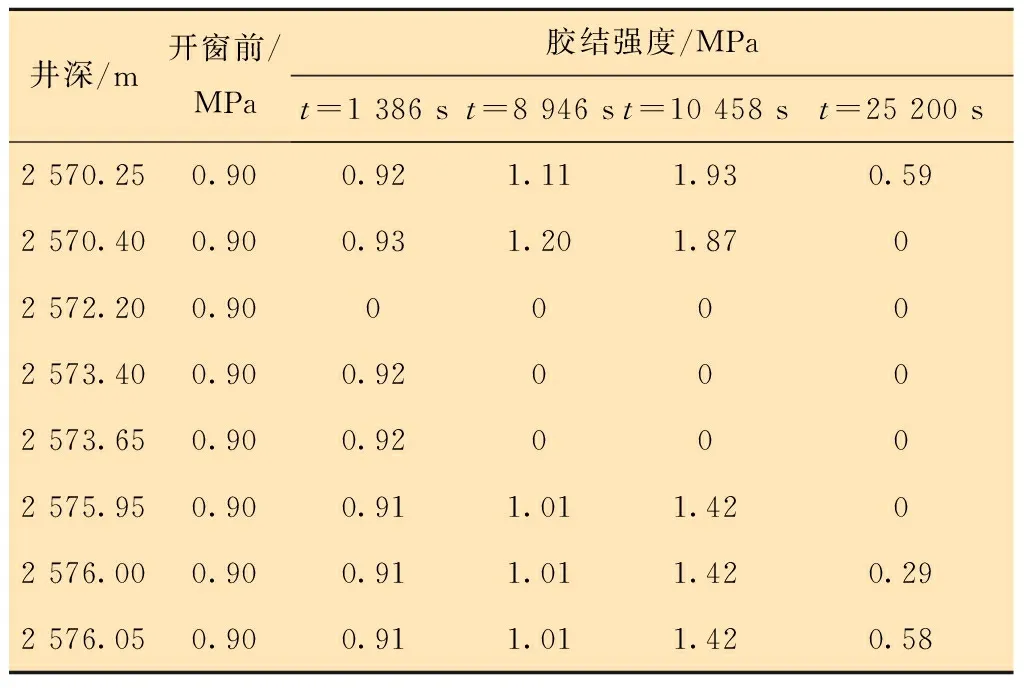

表1 第一胶结面胶结强度随时间变化表

从图4与表1中数据可以看出,在开窗前和开窗侧钻过程中,均出现了胶结强度大于固井时胶结强度的情况,而实际上胶结面的胶结强度一旦形成,就不会再继续增大了。大于0.61 MPa的数据是静液柱压力和泵压导致的。因此对于胶结强度的分析可以仅分析低于0.61 MPa的数据结果。通过曲线和数据表可以发现,第二阶段胶结强度失效深度为2 572.20~2 573.65 m,总长度为1.45 m。而到了最终的第四阶段则扩大到2 570.25~2 576.05 m,总长度为5.80 m。第四阶段的深度相较于第二阶段扩大了3倍。这说明随着开窗侧钻的进行,第一胶结面的失效面积在逐渐增大。

图4 第一胶结面胶结强度随时间的变化曲线Fig.4 Variation of cementing strength with time forthe first cementing surface

2.1.2 轴向胶结强度变化分析。

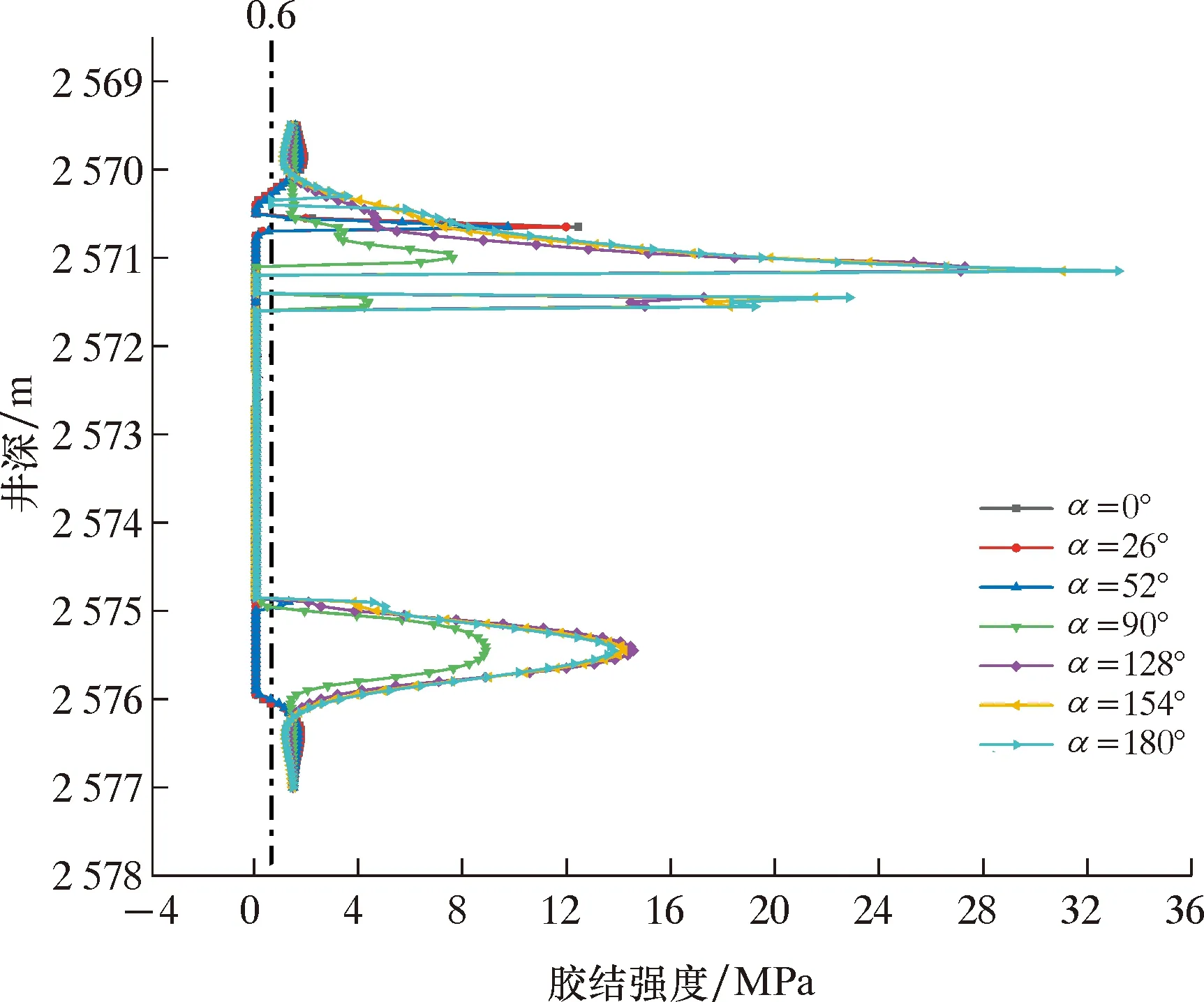

在开窗侧钻过程中,铣锥的上方和下方的套管及水泥环都会受到影响,其胶结面的接触压力也会因铣锥的距离不同而受到不同程度的影响。为了得到井深方向上的胶结强度变化,取最终时刻不同路径在2 570.25~2 576.05 m井深上的接触压力数值并绘制成曲线,如图5所示。

图5 第一胶结面胶结强度随井深的变化曲线Fig.5 Variation of cementing strength with depth forthe first cementing surface

从图5可以看到一条0.6 MPa的竖线,而随着井深逐渐在增大的过程中,第一胶结面的轴向胶结强度出现一段低于0.6 MPa的区间,这是开窗侧钻引发了单元缺失和胶结面失效,从而导致相应位置的胶结强度低于原有胶结强度。同时可以看出,在深度方向上,胶结面的失效面积与钻铣位置相关,越靠近钻铣起点,胶结强度越先降低。由此可知,胶结面失效面积以钻铣位置为中心向外辐射。

2.1.3 环向胶结强度变化分析。

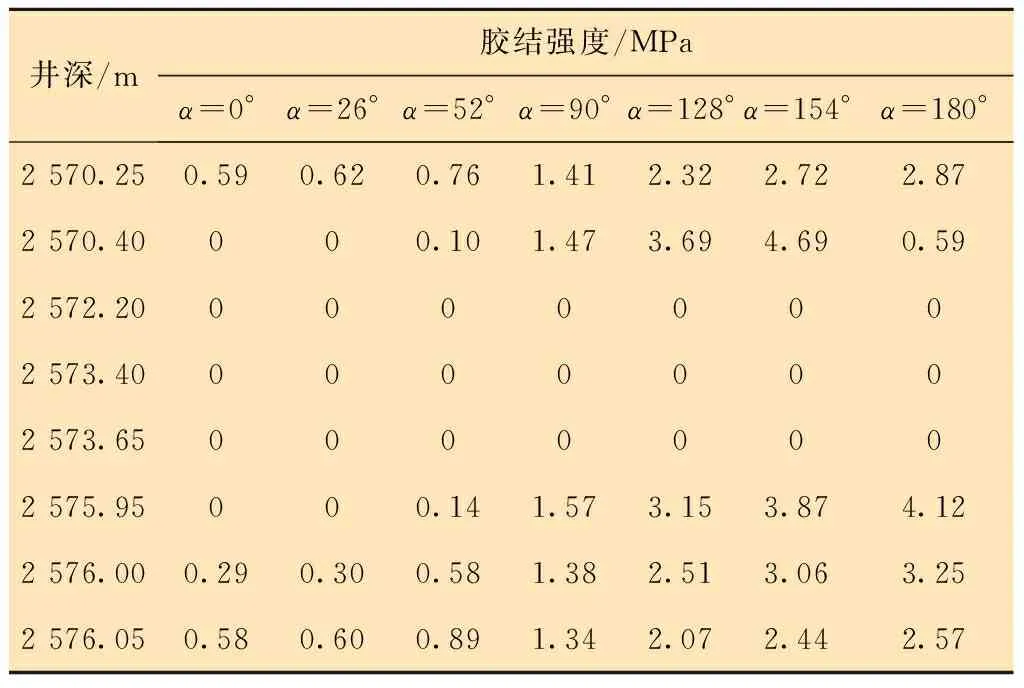

仅仅依靠井深方向的曲线数据无法刻画出第一胶结面的失效范围,因此还需要对环向角度上不同路径的胶结强度进行分析。本节提取了不同井深路径在0°~360°角度上的胶结强度数值并绘制成曲线,如图6所示,并综合了不同井深的环向角度α胶结强度数据,结果如表2所示。

图6 第一胶结面强度随环向角度变化图Fig.6 Variation of cementing strength with circumferentialangle for the first cementing surface

表2 第一胶结面胶结强度随井深变化表Table 2 Variation of cementing strength with depth for thefirst cementing surface

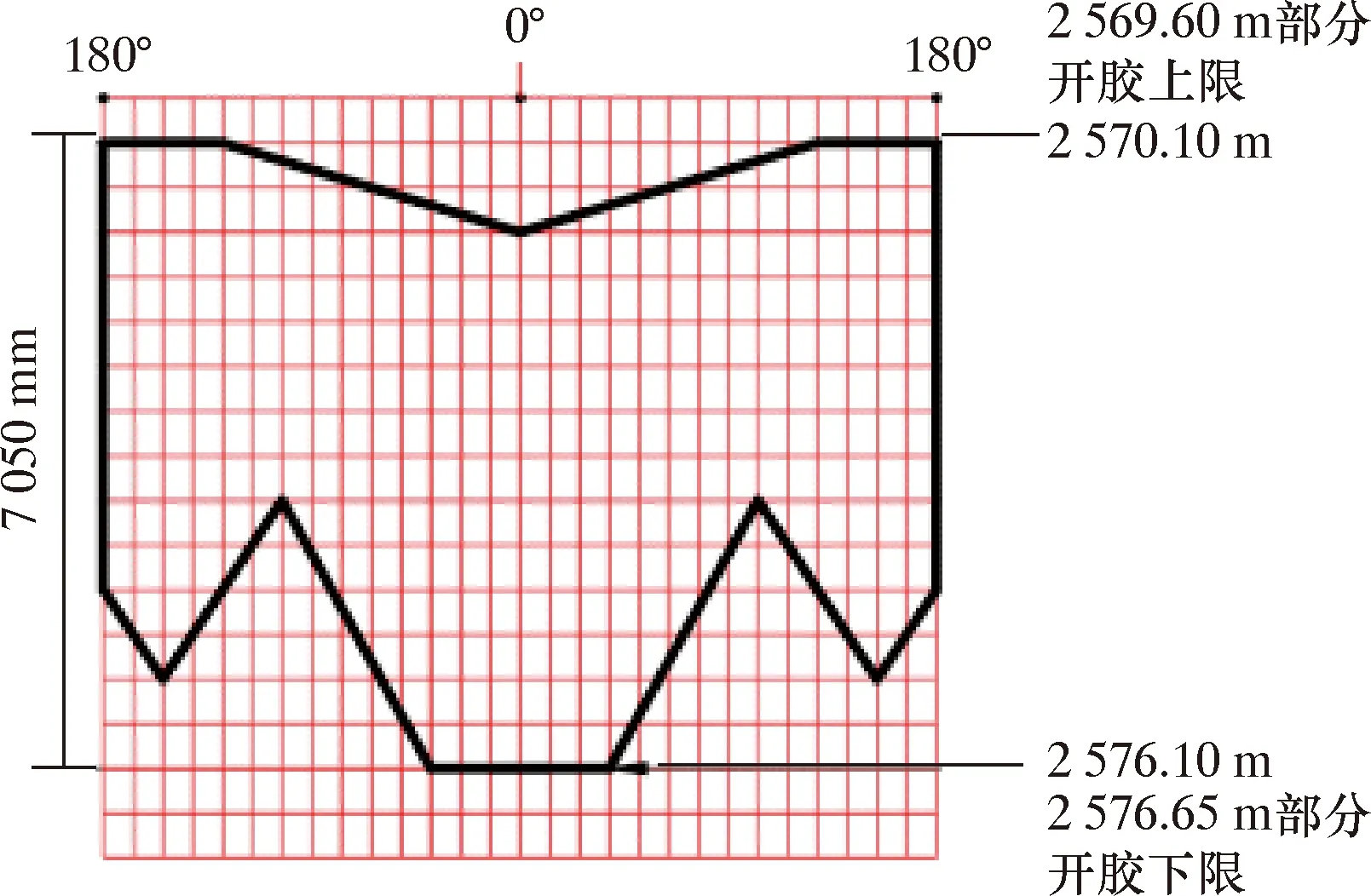

由图6可以看出曲线呈上下对称分布,因此下文仅分析0°~180°区间曲线。由图6和表2可以看出,井深在2 570.25~2 576.05 m之间时,环向角度为0°时胶结强度失效最严重,失效长度达到了5.80 m,而环向角度为180°时,失效长度仅为3.25 m。同时胶结面失效面积随着角度的增大而减小。其中2 573.20~2 573.65 m之间由于套管和水泥环的缺失导致接触面失效,从而没有胶结强度。而井深在2 570.25和2 576.05 m这两个深度下最低胶结强度非常接近(0.61 MPa),因此可认为开窗侧钻造成第一胶结面失效的上止点为2 570.25 m,下止点为2 576.05 m。由图6和表2并结合文字描述,最终得出第一胶结面的破坏区域,如图7所示。

图7 第一胶结面破坏区域图Fig.7 Failure area of the first cementing surface

从图7可以看出,第一胶结面失效深度从2 570.25 m开始,直到2 570.40 m时出现完全失效区域。胶结面完全失效的下端为2 576.00 m,随后有些角度胶结面零星失效直到2 576.05 m出现完整胶结面。整体失效面积以钻孔中心为原点向周围辐射,纵深方向的失效远大于环向,失效面积的大小主要由轴向失效深度决定。

2.2 开窗侧钻过程第二胶结面胶结强度分析

水泥环第二胶结面是指水泥环与地层胶结的位置,通过查阅文献[15],水泥环与地层第二胶结面的胶结强度为0.18 MPa,远小于第一胶结面的胶结强度。由此可知,第二胶结面胶结强度的变化对新套管的悬挂位置影响更大。因此开窗侧钻过程中第二胶结面的变化情况更加重要。

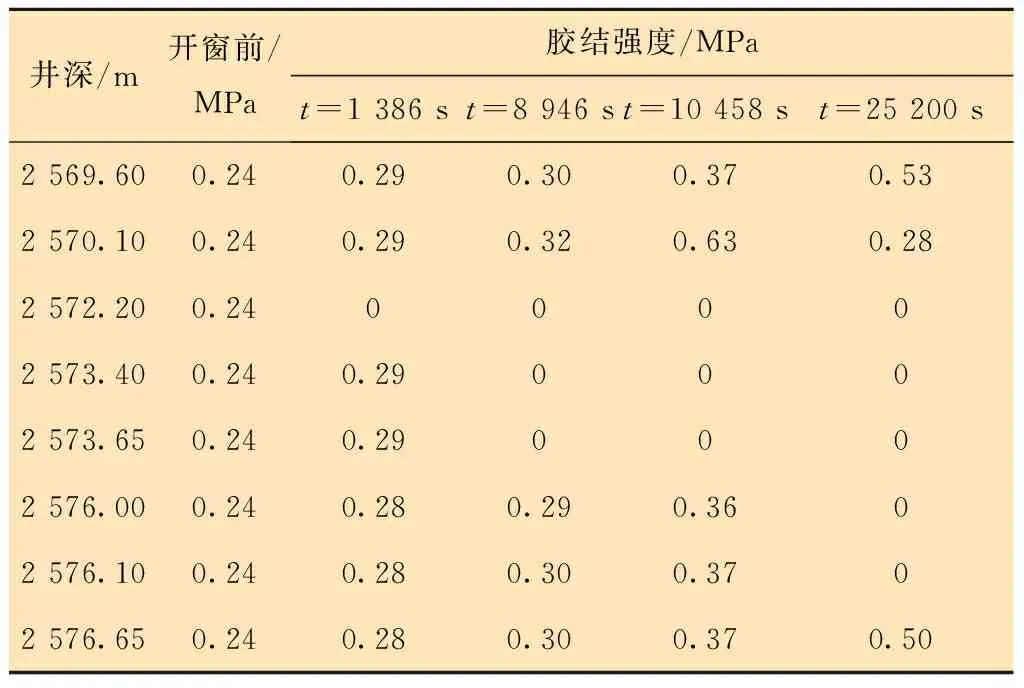

2.2.1 胶结强度随时间变化分析。

由于本文计算初期已经同时考虑了水泥环第一胶结面和第二胶结面,所以本节直接提取各环向角度和深度上第二胶结面胶结强度随时间的变化情况,得到曲线如图8所示,具体数据如表3所示。固井状态的胶结强度为0.18 MPa。

从图8与表3中数据可以看出:第二胶结面在开窗侧钻第二段的胶结面失效深度为2 572.20~2 573.65 m,总长度为1.45 m;第四段胶结面失效井深为2 572.20~2 576.10 m,总长度为3.90 m,失效长度增大了170%。另外可以发现,第二胶结面失效区域同样也是随着时间的延长而增大。由此可知,第二胶结面胶结强度随时间的变化规律与第一胶结面相同,但是最终开胶面积要远大于第一胶结面。

图8 第二胶结面胶结强度随时间的变化曲线Fig.8 Variation of cementing strength with time forthe second cementing surface

表3 第二胶结面胶结强度随时间变化表Table 3 Variation of cementing strength with time forthe second cementing surface

2.2.2 轴向胶结强度变化分析。

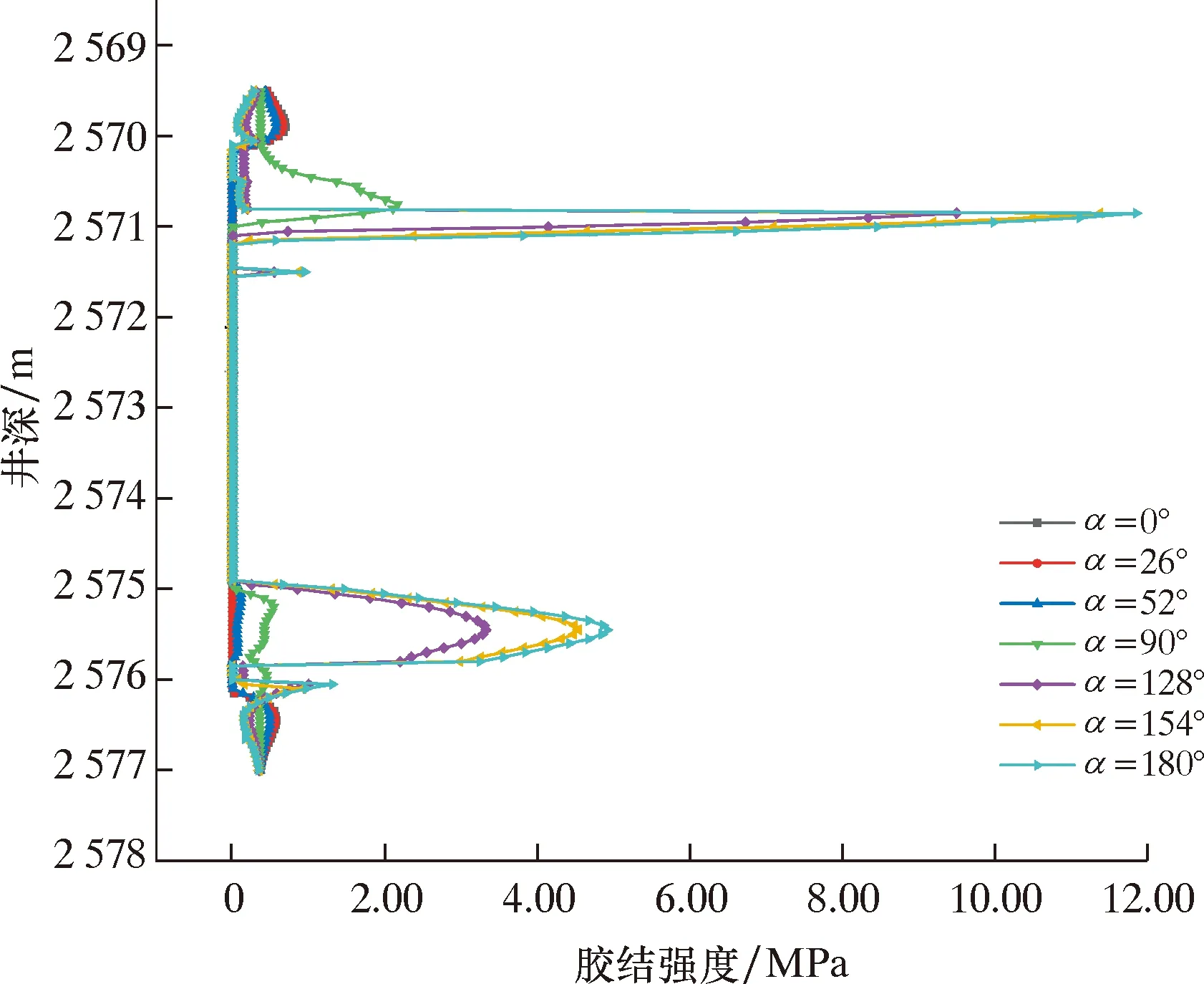

油井在固井之后存在两个胶结面,除了前文提到的套管与水泥环的第一胶结面,还存在水泥环与地层之间的第二胶结面。在开窗侧钻过程中,铣锥的上方和下方的水泥环与地层都会受到影响,其胶结面的接触压力也会与铣锥的距离不同而受到不同程度的影响。为了得到井深方向上的第二胶结面胶结强度的变化情况,取不同角度路径在2 569~2 577 m井深上的接触压力数值并绘制成曲线,结果如图9所示。

图9 第二胶结面胶结强度随井深变化曲线图Fig.9 Variation of cementing strength with depth forthe second cementing surface

与第一胶结面不同,图9所示的竖线刻度仅为0.18 MPa,这是因为第二胶结面初始胶结强度仅为0.18 MPa。由于开窗侧钻时间内铣锥造成的水泥环缺失同样影响了第二胶结面,所以导致2 572.20~2 573.40 m位置的胶结强度低于原有胶结强度。第二胶结面在深度方向上胶结强度变化规律也与第一胶结面相同,仅仅是在数值上有所差异。

2.2.3 环向胶结强度变化分析。

为了刻画第二胶结面的失效面积,结合上文计算内容,提取第二胶结面不同井深路径在0°~360°角度上的胶结强度数值并绘制成曲线,如图10所示,并综合不同井深的环向角度胶结强度数据,如表4所示。

表4 第二胶结面胶结强度随井深变化表Table 4 Variation of cementing strength with depth forthe second cementing surface

图10 第二胶结面强度随环向角度变化图Fig.10 Variation of cementing strength with circumferentialangle for the second cementing surface

由图10可知,曲线同样呈上下对称分布,因此下文仅分析0°~180°区间曲线。由图10和表4可以看出,第二胶结面在环向角度为0°的失效深度为5.7 m,比第一胶结面的4.4 m大了29.5%。而在环向角度为180°时第二胶结面的失效深度为6.5 m,远大于第一胶结面的1.2 m。由此可知第二胶结面的失效面积远大于第一胶结面。上述数据说明,第二胶结面受开窗侧钻影响更大,在所有计算深度下均有失效情况,同时失效面积也比第一胶结面的情况更大。由图10和表4并结合文字描述,最终得出第二胶结面的破坏区域,如图11所示。

图11 第二胶结面破坏区域图Fig.11 Failure area of the second cementing surface

从图11可以看出,第二胶结面失效深度从井深2 569.60 m开始,直到2 570.10 m时出现完全失效区域。胶结面完全失效的下端为2 576.10 m,随后有些角度胶结面零星失效,直到2 576.60 m出现完整胶结面。整体失效是以钻孔中心为原点向周围辐射,纵深方向的失效远大于环向,失效面积的大小主要由轴向失效深度决定。

3 水泥环失效分析

在开窗侧钻过程中,钻压的施加会对水泥环产生过大的应力,会使水泥环发生破坏。通过查阅文献资料,当水泥环的拉应力超过3.1 MPa、压应力超过25.1 MPa时,即可认为水泥环已经失效[15]。对整个开窗侧钻过程,每一个阶段结束都存在水泥环失效单元。在水泥环失效处,与其对应的胶结面也会失效,同时钻井液会注入失效区域,对失效区域产生液柱压力,使与失效胶结面的相邻区域发生胶结面剥离,这扩大了胶结面的失效区域,从而对第一胶结面和第二胶结面的胶结强度产生直接影响。

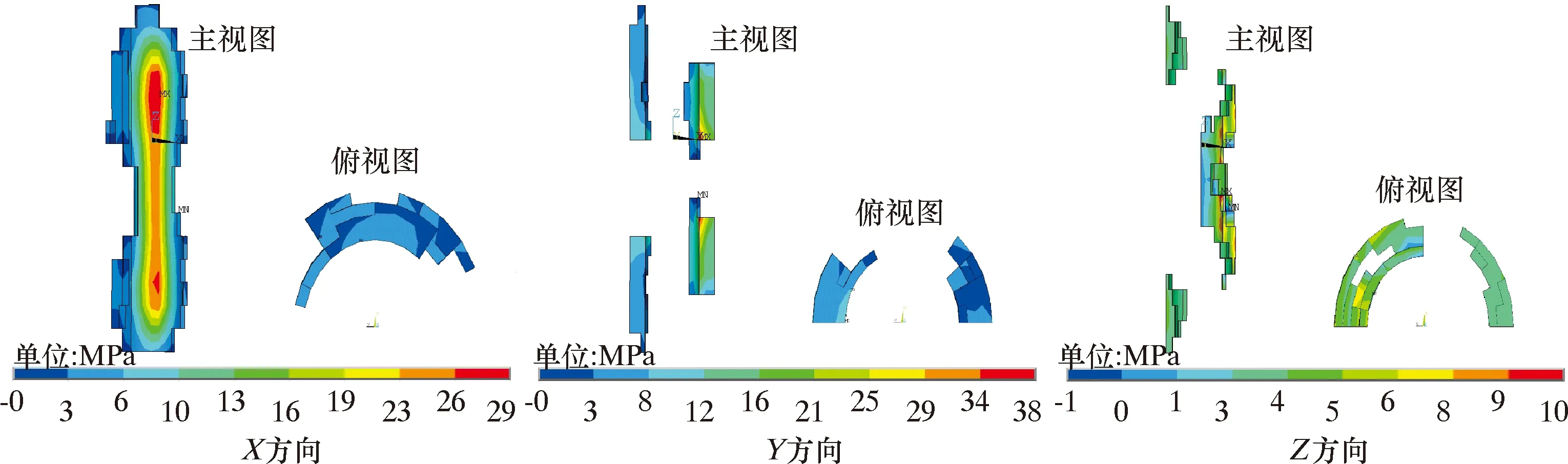

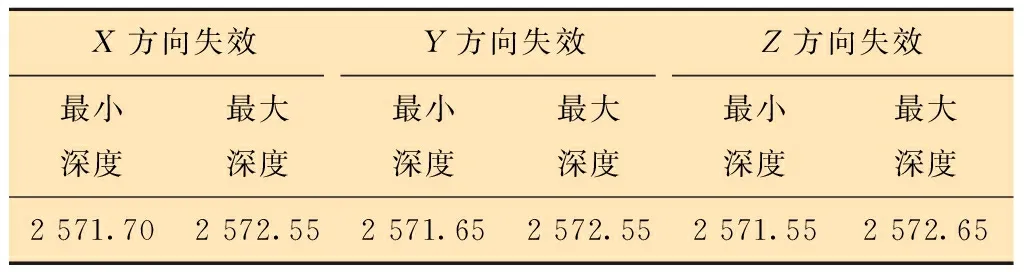

基于上述理论,本文对开窗侧钻过程不同阶段水泥环破坏区域进行了计算。限于篇幅,本节给出第一阶段水泥环失效区域X、Y和Z方向应力图,如图12所示。表5为同一阶段水泥环失效区域表。

图12 水泥环失效区域应力图Fig.12 Stress diagram of failure area of cement sheath

表5 开窗侧钻水泥环失效区域表 m

从图12和表5可以看出,水泥环的失效区域为2 571.65~2 572.65 m。根据图12和表5中的数据,并结合后3个阶段水泥环失效区域数据,可得到水泥环总体失效区域平面图,如图13所示。

图13 水泥环总体失效区域平面图Fig.13 Plan view of total failure area of cement sheath

由图13可以得到水泥环的具体失效区域形状。从2.1节和2.2节中得到:第一胶结面的失效区域为2 570.40~2 576.00 m,第二胶结面的失效区域为2 569.60~2 576.10 m。通过比较失效区域:第二胶结面的失效区域>水泥环的失效区域>第一胶结面的失效区域。由此可知,水泥环在开窗侧钻作业下发生破坏后,第二胶结面胶结强度受影响的范围要大于第一胶结面。

4 结 论

(1)本文基于三维有限元模型,采用瞬态动力学计算方法,对开窗侧钻过程中水泥环胶结面的胶结强度变化情况进行了研究。研究结果表明,该模型可以很好地描述开窗侧钻过程中水泥环第一、第二界面环向和轴向的胶结强度变化规律,以及水泥环的动态响应过程。

(2)开窗侧钻过程中第一胶结面失效区域为开窗侧钻点上方1.6 m到同一点下方4.0 m,其中开窗侧钻点上方0.2 m到下方1.6 m之间的胶结面环向完全失效;开窗侧钻后,第二胶结面的轴向和环向胶结强度变化趋势与第一胶结面大致相同,区别在于第二胶结面在环向角度为180°时还存在较大面积的失效。第二胶结面最终的失效区域为开窗侧钻点上方1.9 m到下方4.1 m。第一、第二胶结面失效过程均以钻孔中心为原点逐渐向周围辐射,其中纵深方向的失效远大于环向。

(3)通过对水泥环破坏区域的分析后,得到了水泥环的失效区域为开窗侧钻点上方1.8 m到下方3.95 m。结合前文对胶结面轴向和环向胶结强度的分析可以得到开窗侧钻过程中胶结面失效范围,从而使开窗侧钻更加经济、安全。