数控编程及编程软件在数控加工中的应用研究

韩冰

[摘 要]随着现代机械加工技术的发展,数控加工逐渐走进人们的视线,由于它可以解决零件品种多变、批量大、形状复杂的问题且具有高效化、自动化和高精度的特点,因而备受人们的青睐。而数控加工是通过程序控制实现,这就需要进行数控编程。对于复杂的数控编程,编程软件是一把利器,文章对数控编程及编程软件在数控加工中的应用进行研究。

[关键词]数控编程;编程软件;应用

[中图分类号]TE906 [文献标志码]A [文章编号]2095–6487(2022)03–00–04

Talking about the Application of NC Programming and

Programming Software in NC Machining

Han Bing

[Abstract]With the development of modern machining technology, CNC machining has gradually entered people's attention. Because it can solve the problems of changing parts, large batches and complex shapes, and has the characteristics of high efficiency, automation and high precision, it is favored by people. CNC machining is realized through program control, which is bound to require CNC programming. For complex CNC programming, programming software is a powerful tool.

[Keywords]NC programming; programming software; application

隨着科学技术的进步和社会生产的不断发展,人们对机械产品的质量和生产率提出了越来越高的要求,而机械加工过程的自动化是实现上述要求的有效途径。从工业化革命以来,人类实现机械加工自动化的主要手段有自动机床、组合机床、专用自动生产线。这些设备大幅度提高了机械加工自动化的程度,提高了劳动生产率,促进了制造业的发展。但它们存在固有的缺点,如初始投资大、准备周期长、柔性差,因此只是用于较大零件的批量生产。为满足人类对于产品质量和生产率的需求,取代普通机床的手工操作,解放劳动力,数控机床应运而生。

1 数控编程

1.1 数控机床的控制原理

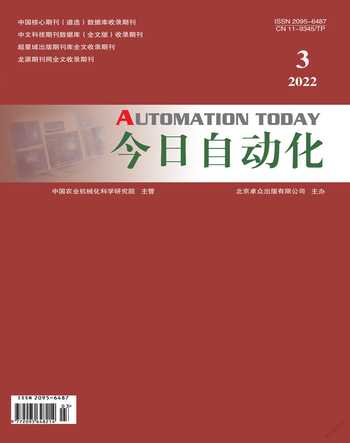

将与加工零件有关的信息——工件与刀具相对运动轨迹的尺寸参数、切削加工的工艺参数(主运动和进给运动的速度、切削深度)、各种辅助操作(变速、换刀、冷却润滑)用规定的文字、数字和字符组成的代码,按一定的格式编写成加工程序单,将加工程序通过控制介质输入到数控装置中,由数控装置经过分析处理后,发出与加工程序相对应的信号和指令控制机床进行自动加工。控制系统框图如图1所示。

图1 数控机床控制系统框图

1.2 数控编程系统与代码

1.2.1 数控系统

根据计算机存储器中存储的控制程序,执行部分或全部数值控制功能,并配有接口电路和伺服驱动装置的专用计算机系统称为数控系统。目前市面上主要流行的数控系统有:日本的FANUC(发那科)系统、德国的SIEMENS(西门子)系统、日本的MITSUBISHI(三菱)系统、德国HEIDENHAIN(海德汉)系统以及华中数控系统等。

1.2.2 数控加工坐标系

数控机床有2个坐标系,即机床坐标系和工件坐标系(程序坐标系)。前面提到的“工件与刀具相对运动轨迹的尺寸参数”是以坐标的形式体现的。

对于数控机床来说,其坐标轴及其正方向是遵循右手笛卡尔坐标系的,如图2所示。

数控机床坐标系定义的原则是:①永远假设工件是静止的,刀具相对于工件运动;②刀具远离工件的方向为正方向;③传递主要切削力的主轴为Z轴。图3、图4绘出了主流机床的坐标系。

1.2.3 数控系统代码

市面上有多种数控系统,在此简单介绍一下机床常用的数控系统——SIEMENS系统和FANUC系统,并进行简单的对比。表1是机床M指令对比,表2是机床G指令对比。

2 编程软件

对于简单的工件,可以通过直线插补、圆弧插补以及各种孔加工循环进行零件程序的编制与加工;对于形状复杂、精度要求高的工件,特别是具有复杂曲面的工件,部分无法通过手工编程加工实现,部分虽然可以通过手工编程实现,但手工编程时间长,并且无法确保坐标点的准确性。图5、图6是测井仪器EFDT用高温集成阀座以及3线圈系下骨架的三维模型图。

为解决手工数控编程复杂的问题,并保证加工的准确性,计算机数控编程软件应运而生。

2.1 主流CAD/CAM编程软件以及功能对比

主流CAD/CAM编程软件以及功能对比见表3。

2.2 数控编程软件实现加工的方式

数控编程软件实现加工的方式可概括为9个字母:CAD—CAM—CNC。

CAD(计算机辅助设计):使用NX、CREO、Solidworks等主流设计软件进行零件的设计与三维模型绘制。

CAM(计算机辅助加工):使用数控编程软件对设计的模型进行编程,最大限度地实现加工与设计保持一致;编程完毕进行后处理产生数控机床可识别的NC程序。

CNC(计算机数字控制):这一步骤是在数控机床上实现的,将编程软件产生的NC程序传输至数控机床,机床进行零件加工。

2.3 计算机数控编程的优点

(1)能解决抽象数据曲面、公式曲线处理计算困难的问题,避免程序输入的错误遗漏。

(2)数控编程能降低数控加工对人员能力的要求,不需要1人去掌握多种数控系统。

(3)减少了占机编程的时间,提高了加工效率。

3 数控编程实例简介

本文以PowerMILL编制石油测井仪器配件高温集成阀座3为例讲述数控编程的过程。

3.1 毛坯的建立

如图7所示,可以由不同的形式在不同坐标系下进行毛坯的定义,由于所用的毛坯基本为圆棒料,选择使用圆柱进行定义。点击“计算”后,软件自动计算出工件所需要的最小圆柱直径。注:毛坯计算Z方向为圆柱高度的方向,若不正确,应建立新的坐标系。

3.2 坐标系的建立

PowerMILL提供了多种不同的坐标系产生形式,最常用的是“产生用户坐标系”,后利用毛坯进行重新定义。

用户坐标系产生后,可以通过绕X、Y、Z轴旋转,沿X、Y、Z轴平移等方式进行坐标系位置的确定,并且可以从模型或毛坯上选取位置。

3.3 刀具的定义

PowerMILL可以定义端铣刀、球头刀、自定义刀具等多种刀具,但是刀具库不够强大是其一缺点。刀具定义如图8所示。

3.4 粗加工—加工策略的选取

PowerMILL提供了如图所示的多种粗加工方式,其中最为常用的是“模型区域清除”,即三维粗加工。图9为加工策略选取界面。

策略选取后,需要对用户坐标系、刀具、毛坯、快进高度、切削参数以及加工参数(行距、下切步距、残留余量、公差、切削方向)进行设置,就可以进行刀具路径的计算。图10展示了模型区域清除参数定义页面,图11为粗加工刀具路径展示。

3.5 残留加工—PowerMILL的特色

所谓残留加工,就是在粗加工完毕后进行半精加工时,PowerMILL可以自动计算出粗加工完毕的残留模型,防止重复加工,并且可以减少刀具路径。

3.6 精加工—加工策略的选取

PowerMILL提供了多种精加工策略,常用的有等高精加工、偏置平坦面精加工、最佳等高精加工、陡峭和浅滩精加工等。图12、图13分别给出了精加工策略选取以及精加工刀具路径。

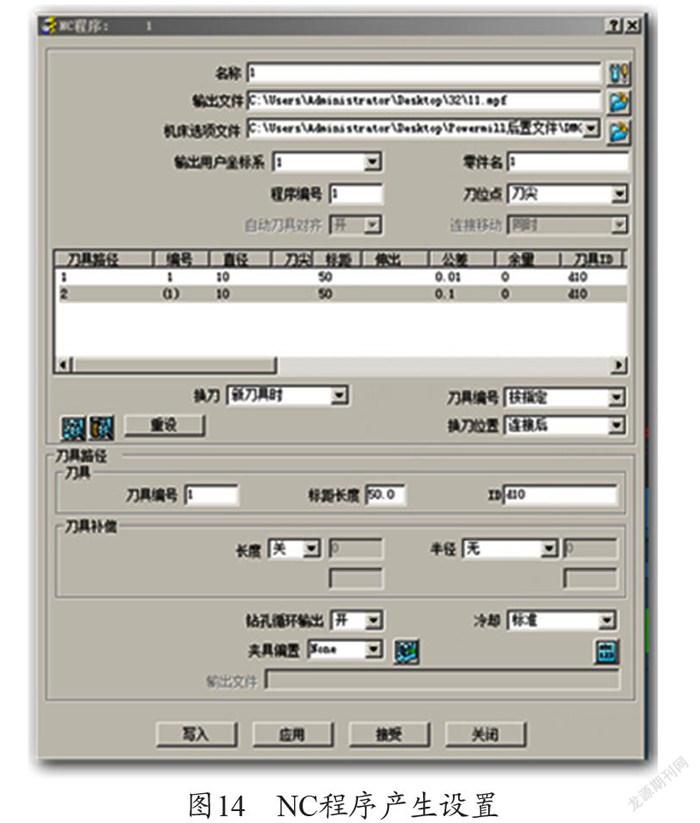

3.7 NC程序的产生与后处理

对于编程软件编程所产生的刀具路径,数控机床是无法直接读取的,必须通过某种方式将之转化为数控机床识别的NC程序,这就是后处理。

由前面可以看出,對于不同系统的数控机床,其代码也不完全相同;就算是相同的控制系统,3轴的数控机床与4轴、5轴的代码也不完全相同;例如FANUC三轴的系统,无法进行4轴、5轴机床B、C代码的读取,这就需要不同的后处理文件。对于不同的数控编程软件,其后处理文件也各不相同。

产生NC程序并进行NC程序设置,包括输出文件(产生的机床可识别的文件)、机床选项文件(机床后处理文件)、坐标系等,将产生的刀具路径加入到NC程序,写入之后就可以生成机床识别的数控程序。产生的NC程序通过网络或者CF卡传输至机床就可以进行数控加工。图14给出了PowerMILLNC程序产生设置界面。

4 结论

数控机床与编程软件在给人们带来便利的同时,对操作人员的能力提出了更高的要求。数控编程是一门艰涩难懂的学问,需要不断地去研究,去消化。

参考文献

[1] FANUC Series Oi-Mate-TC操作说明书[M].北京:北京发那科机电有限公司,2004.

[2] 赵先仲陈俊兰.数控加工工艺与编程[M].北京:电子工业出版社,2011.