混合动力驱动车辆中盘式永磁无刷发电机的设计研究

王文兵 朱浩 张华

[摘 要]文章主要研究应用于混合动力驱动车辆的盘式永磁无刷发电机,从基本的电磁关系出发,结合混合动力驱动车辆相关技术特点,做出了相应的设计。经过仿真验证得到其空载特性与负载特性。研究结果表明,盘式永磁无刷发电机具有电枢反应小,功率密度高,可靠性好的优点,满足混合动力驱动车辆发电机的要求。

[关键词]盘式永磁无刷电机;高功率密度;SMC-YASA

[中图分类号]TB857+.3 [文献标志码]A [文章编号]2095–6487(2022)03–00–03

Design of A Brushless Disc-typeGeneratorwith Permanent Magnetsfor Hybrid Vehicles

Wang Wen-bing,Zhu Hao,Zhang Hua

[Abstract]Based on the basic relationship between electricity and magnetism as well as the technical characteristics of hybrid vehicles, a brushless disc-typegenerator with permanent magnets is designed forsuch vehicles. The no-load and load characteristics are obtained through simulation verification. The research shows that a brushless disc-typegenerator with permanent magnets feature small armature reaction, high power density and reliability, which meets the requirements of hybrid vehicles.

[Keywords]brushless disc-typegenerator with permanent magnets; high power density;SMC-YASA

本文主要研究用于混合動力驱动车辆的盘式永磁无刷发电机,这种发电机具有体积小、重量轻、结构紧凑、功率密度高等优势,充分解决了混合动力驱动车辆空间限制和功率需求的问题。

目前,国内针对盘式永磁无刷发电机的研究主要集中在电动汽车、可再生能源发电、飞轮储能等对功率密度要求较高的领域。由于盘式电机拓扑结构多样,性能参数计算复杂,一直是电机设计领域研究的重点和难点。本文结合实际情况,提出了1种应用于混合动力驱动车辆的盘式永磁无刷发电机方案。

1 盘式永磁无刷发电机结构

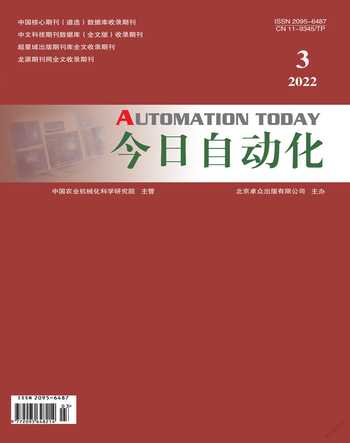

盘式永磁电机(YASA)的结构型式多样,但为了消除单边磁拉力和提高功率密度,通常采用双定子或双转子。本项目采用双转子结构,如图1所示,定子分块铁心采用软磁复合材料(SMC)模压技术。

与目前电机通用的硅钢片相比,软磁复合材料具有各向同性磁特性、高频铁耗低、模压成形后可靠性高的优点。将其应用于电机时,可充分利用其各向同性的磁特性,使线圈内外两侧端部也参与能量转换(基于硅钢叠片铁心的绕组线圈端部只用于连接线圈有效部分而不参加能量转换)。

2 盘式永磁无刷发电机的电磁设计

2.1 电机设计要求

根据混合动力驱动车辆实际情况,确定发电机各项初始参数,如表1所示。

2.2 电磁结构设计

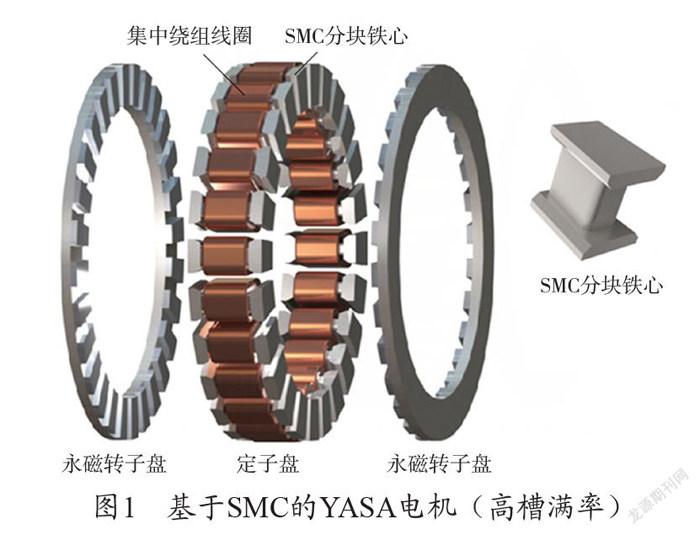

本方案发电机采用SMC-YASA结构,即单定子盘、双转子盘结构,定子部分为12个由SMC材料模压而成的无轭分块铁心,最大限度地精简磁路,从而减轻产品重量和提高工作效率;线圈采用分数槽集中式绕组技术,提高槽满率,减少但不铜线用量,大幅提升了产品的功率密度、转矩密度和工作效率。绕组连接方式如图2所示。

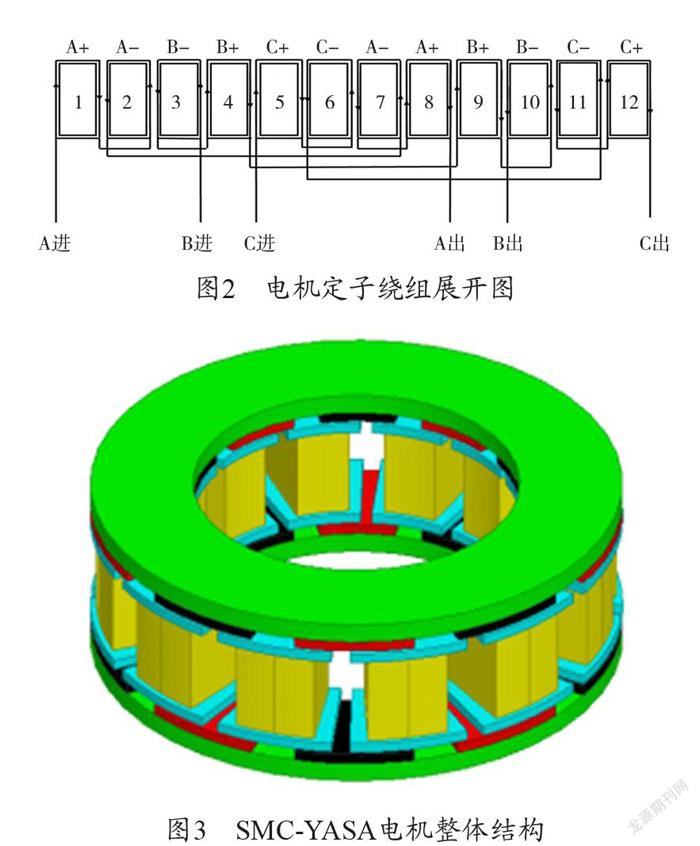

两侧转子盘均采用10极的N-S结构。SMC-YASA电机电磁设计整体结构如图3所示。

2.2.1 定子盘电磁结构设计

定子采用模块化结构,各个模块之间相互独立,且形状大小完全相同,定子齿身截面为扇形,在齿身的上下各有1个厚度为5 mm的扇形齿靴,每个铁心模块均采用SMC材料模压而成。定子盘电磁设计三维结构图如图4所示。

定子绕组采用分数槽集中绕组,连接方式为三相Y型连接,并联支路数为1。选用直径为0.95 mm的圆铜线,并绕根数为19。要达到设计要求的反电动势,则每个定子线圈匝数N=16。

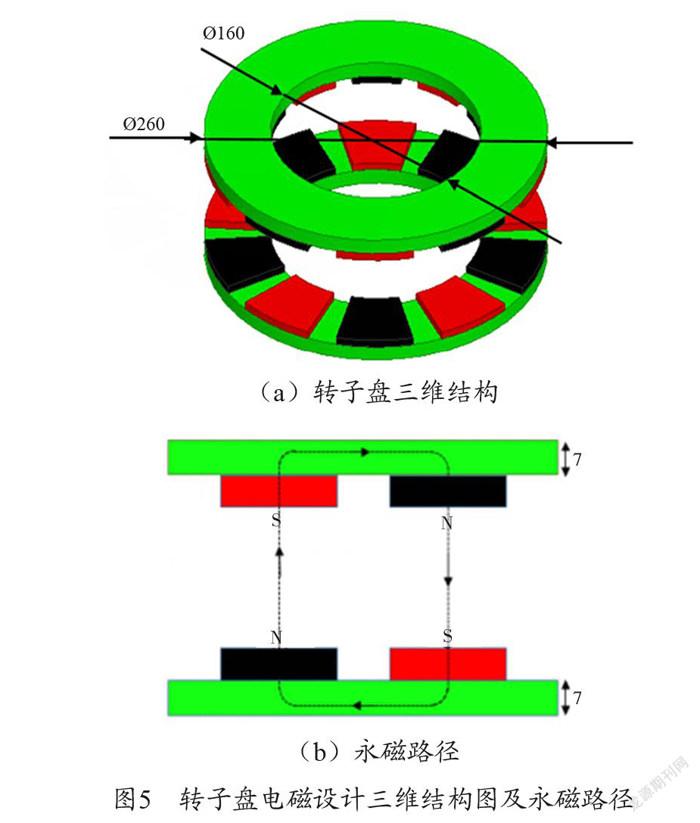

2.2.2 转子盘电磁结构设计

转子盘作为电机主磁通回路的一部分,需要由导磁材料制成,在此选用导磁不锈钢,转子盘外径及内径与定子极靴外径和内径相等,转子盘厚度为10 mm,在定子两边各有1个转子盘,轴向充磁的永磁体安装在转子盘表面,每个转子盘上有10个采用钐钴材料的扇形永磁体,呈N-S交替分布,上下转子盘上相对的永磁体极性相反,转子三维结构图及主磁通路径示意图分别如图5所示。

3 电磁仿真结果

3.1 气隙磁密

气隙磁密是电机的一项重要参数,不仅影响电机其他部分的磁密,而且决定了电机的性能,电机平均半径处轴向气隙磁密分布如图6所示,由图可知气隙磁密最大值为0.8 T。

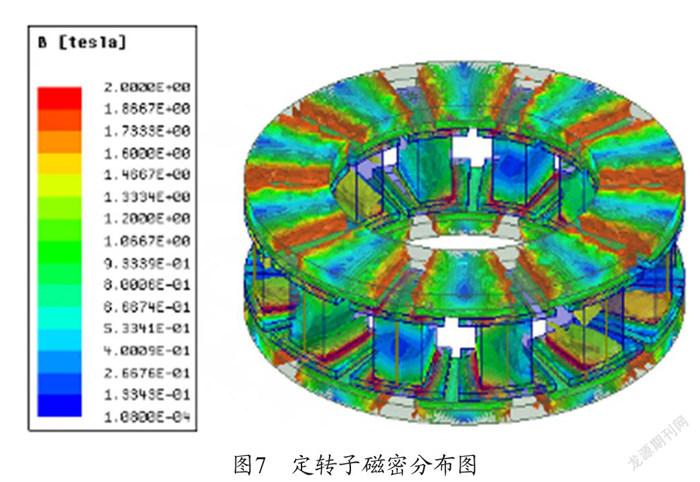

3.2 定转子盘磁密

定转子磁密分布图如图7所示,可以看出,电机定子齿最大磁密为1.50 T,远低于SMC材料的饱和值,转子盘最大磁密约为1.80 T,也没有饱和。

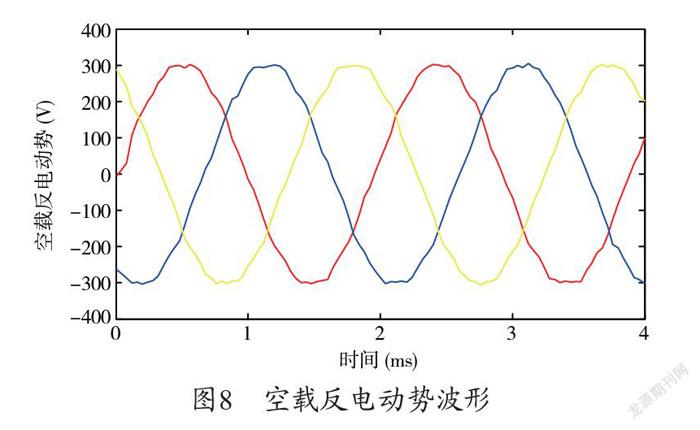

3.3 空载反电动势

电机A、B、C三相的空载反电动势波形如图8所示,可以看出电动势的有效值为213 V,比额定相电压194 V高19 V左右,处于较合理的区间范围。

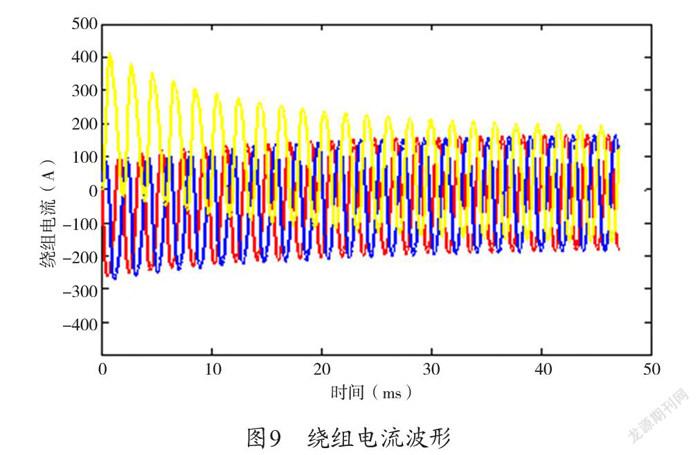

3.4 额定负载时电流

电机运行在额定工况下的绕组电流波形如图9所示,从中可以看出,电机达到稳定状况时,电流有效值约为130 A。

3.5 额定负载时的工作效率

铁芯损耗PFe:仿真数据显示,该电机定转子的铁芯损耗累计为611 W;

绕组损耗Pcu:该电机稳定运行与额定工况时绕组温度在130℃左右,此时绕组相电阻为0.0292 Ω,故Pcu=3I2R=3×130×130×0.0292=1480 W;

其他损耗:如机械损耗风摩损耗等,累计以1.5%预估,约1200 W;

故η=80000/(80000+611+1480+1200)=96.05%。

4 先进性分析

SMC-YASA电机具有以下结构及材料优势:①采用永磁无刷发电机型式,具有比电励磁发电机更高的功率密度、运行效率;②采用盘式轴向磁场永磁无刷电机结构,具有比径向磁场永磁无刷发电机更高的功率密度和运行效率;③采用双转子盘结构而无单边磁拉力;④采用分数槽集中绕组结构而具有绕组端部短的特点,从而具有用铜量少、铜耗低的特点,有利于进一步提高电机的功率密度和运行效率;⑤采用无定子铁心轭结构而具有低导磁铁心用量,从而具有低铁耗、低重量,更提高了电机的功率密度和运行效率;⑥采用SMC分块铁心结构,而可充分利用绕组线圈的内外周端部。因此SMC-YASA最优性能:最高功率密度、最高转矩密度和最高运行效率。

5 结语

本文给出了1种SMC-YASA電机的设计方法用于解决混合动力驱动车辆中对发电机提出的高功率密度的要求,在保证高功率密度的前提下,达到了了轻量化、便携化、可靠性高的目的。目前,山东大学已经试制了样机,但仍有一些关键技术尚未取得突破,还需要进行更加深入的研究。

参考文献

[1] 臧克茂,廖自力,李华.重型车辆装甲车辆电传动总体技术的研究[J].车辆与动力技术,2007(1):11.

[2] 黄千,黄英,张付军,等.履带车辆电传动发动机-发电机组及其控制策略研究[J].车辆与动力技术,2006(2):21.

[3] 廖自力,臧克茂,马晓军,等.装甲车辆电传动技术现状、关键技术与发展[J].装甲兵工程学院学报,2005(4):15.

[4] 宋金峰.全电式重型车辆[J].国外重型车辆,2006(9):12.

[5] 赵锦成,闫羽佳,孟繁静.盘式无铁心永磁发电机点此设计和仿真[J].微特电机,2017(6):25.