刀杆安装架在车削钻铤台阶孔加工中的应用研究

任陆鹏

[摘 要]在石油测井仪器设备大型钻铤类配件都采用无磁不锈钢,切削性能较常规不锈钢要差很多,且多设计有API螺纹孔及台阶孔结构,在高速车削加工过程中为了提高加工零件的内孔的表面粗糙度及尺寸精度,往往需要用高刚度的抗振刀杆配合硬质合金材料的高速刀具[1],以提高车削加工过程中的稳定性;而专用高刚度的抗振刀杆很难与机床现有刀架进行装夹固定,这就势必需要采用专用刀杆安装架来实现刀杆与机床刀架间的过渡连接,文章主要讨论专用刀杆安装架在数控车削台阶孔加工中的应用。

[关键词]石油测井仪器设备;高刚度;内孔切削;抗振

[中图分类号]TE906 [文献标志码]A [文章编号]2095–6487(2022)03–00–03

Talking about the Application of Toolholder Mounting

Frame in Turning Drill Collar Step Hole Processing

Ren Lu-peng

[Abstract]Non-magnetic stainless steel is used for large drill collars in petroleum logging equipment, and its cutting performance is much worse than that of conventional stainless steel. API threaded holes and stepped hole structures are mostly designed. In the process of high-speed turning, in order to improve the machining performance For the surface roughness and dimensional accuracy of the inner hole, it is often necessary to use a high-rigidity anti-vibration tool holder with a high-speed tool made of carbide [1] to improve the stability during turning; and a special high-rigidity anti-vibration tool holder is used. It is difficult to clamp and fix with the existing tool holder of the machine tool, which is bound to use a special tool holder mounting frame to realize the transition connection between the tool holder and the machine tool holder. This article mainly discusses the special tool holder mounting frame in CNC turning step hole machining applications in .

[Keywords]petroleum logging equipment; high rigidity; inner hole cutting; earthquake resistance

随着现代机械加工技术的高速发展,所有设备包括石油测井设备都是朝着高度模块化、集成化和智能化方向发展[2],所有零部件的研发设计也是优先采用模块化方向进行,但伴随着的就是所设计出零件的结构复杂、尺寸精度要求高、加工难度大,而且对设备的精度及结构要求极高。同样的,石油随钻测井仪器中大型钻铤内部的台阶孔设计也是越来越复杂、深度越来越深、尺寸精度越来越高,传统深孔钻镗床因成型刀具设计成本过高,加工找正难度较大,只能一次成型,加工风险较大,而且不便于修复,因此就不再适用于此类复杂结构台阶孔的加工。相比较而言数控车削加工因其自动化程度高,便于进行对刀找正,复杂台阶孔的结构也可通过程序进行有效的保证,整体加工难度较深孔钻床要小很多,但缺点就是内孔刀杆长径比过大时加工稳定性较差,所以为了克服刀杆长径比过大带来的弊端,进一步提高台阶孔的加工精度及稳定性,通常会采用抗振性能好的高刚度刀杆材料(碳化钨)[3]制作内孔车刀抗振刀杆,并配合专用的刀杆固定架进行固定连接。

1 车削过程受力分析

1.1 车削过程中刀具受力分析

刀具在削工件时,使被切削层与工件内部产生弹、塑性变形抗力,流出的切削和工件工件运动与刀具之间产生的摩擦力,上述各力的总和形成作用在刀具上空间方向上的合力F,为了便于计算,F可分解为Fc、Fp和Ff三个分力(图1)。

切削力(主切削力)Fc——在主运动方向上的分力;

背向力(切深抗力)Fp——垂直用工作平面上的分力;

进给力(进给抗力)Ff——进给运动方向上的分力。

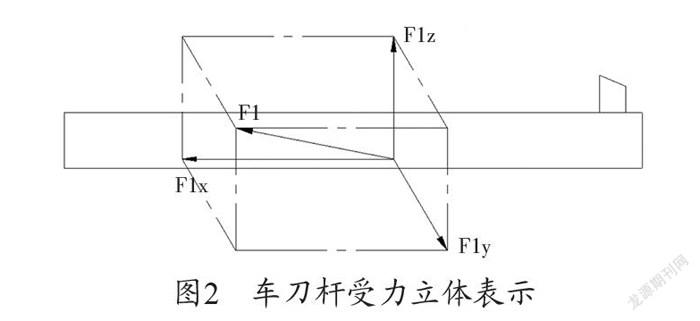

1.2 车削过程中刀杆受力分析(略去刀杆所承受的装夹力)

根据作用力與反作用力,切削力通过刀具作用在刀杆上的空间方向上的合力F1,可以分解为F1x、F1y和F1Z三个分力(图2);车削过程中刀具所承受的背向力Fp是引起振动、影响加工精度及表面粗糙度的主要因素,即作用在刀杆的力为F1y和F1Z,若刀杆选材强度及刚度较低,装夹固定不牢靠,在这两个方向分力的作用下就会出现刀杆移位或者松动,尤其是刀杆长径比较大的情况下,刀杆的震动会更加严重,振动幅度的增加会直接导致已加工的内孔表面出现严重震纹及锥度等加工质量不合格情况的出现。

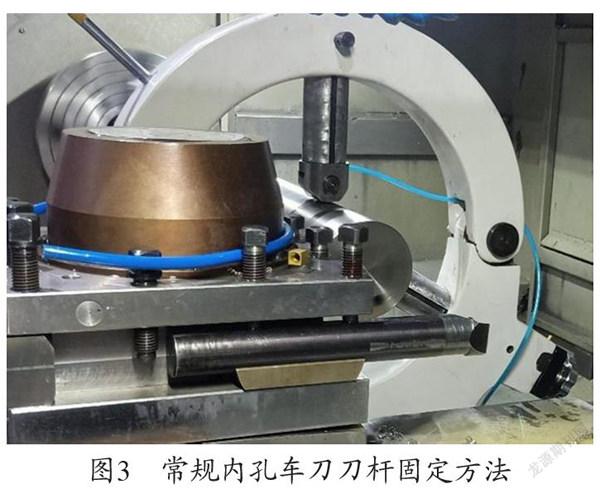

2 传统内孔车刀装夹方式分析

加工内孔时传统内孔车刀刀杆是直接装夹在车床转台上的,安装结构如图3所示,而高刚度抗振刀杆在设计时为提高自身刚度会尽量缩短刀杆的长径比,所以其直径往往按照满足加工需求的最大值进行设计确定,因此对于较深的台阶孔的加工,其所定制配备的内孔抗振刀杆会因直径过大而无法采用传统装夹方式固定在机床转台上使用。如果为了装夹也可以在刀杆上铣平一段作为装夹位,但是这种方式对于刀杆长径比较小的刀具较为适用,因为刀杆长径比较大时,基于杠杆原理,在切削力(F1y和F1Z)作用下,刀杆与刀架连接装夹部位处所形成的扭矩也会成倍放大,而刀杆与刀架仅靠几个螺钉压紧固定,固定效果较差,在加工过程中会产生较大振动,导致加工表面产生振纹,严重的会导致刀杆移动及角度变化,进而造成内孔时加工出现锥孔,影响加工质量,甚至可能导致刀片崩碎撞伤工件,导致产品加工不合格甚至报废。

3 内孔车刀采用刀杆安装架优化安装结构分析

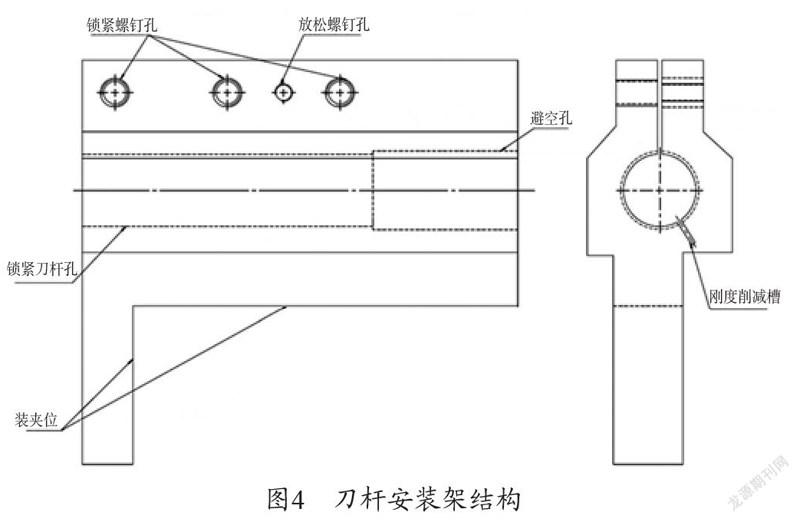

3.1 内孔车刀刀杆安装架结构

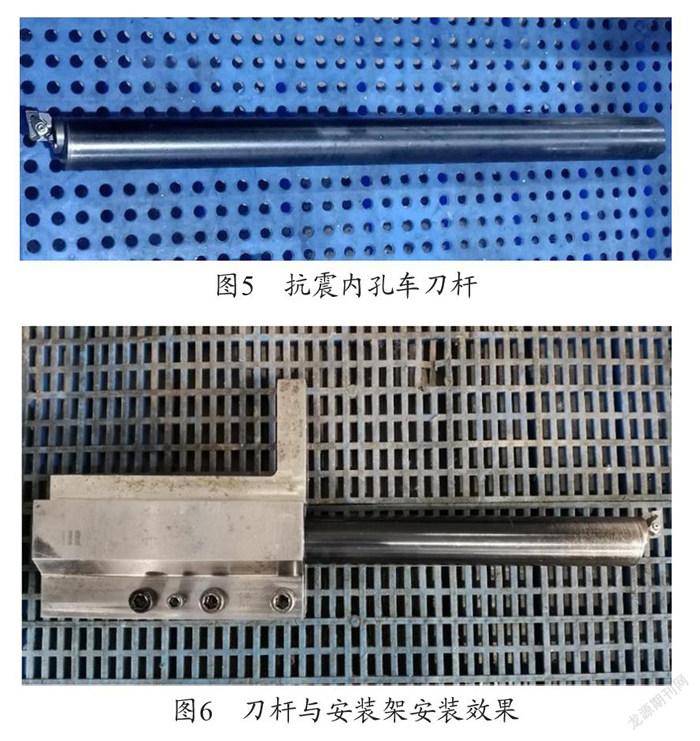

内孔车刀抗震刀杆安装架由装夹位、锁紧刀杆孔、避空孔、锁紧螺钉孔、放松螺钉孔及刚度削減槽组成,具体结构如图4所示,抗振刀杆如图5所示,安装使用结构如图6所示:

3.1.1 设计L型90°拐角双侧夹位

此装置采用双侧装夹位配合L型90°拐角与车床刀台连接,双侧固定更为牢靠、稳定,同时拐角限位可以有效防止因机床振动及刀具切削力作用导致的刀杆松动及扭转问题的出现,使得整个车削加工过程的安全稳定性更高。

3.1.2 设计刀杆专用配合孔

内孔抗振车刀刀杆与锁紧刀杆孔配合安装,专杆专用,通过锁紧螺钉将车刀刀杆与固定装置锁紧连接,保证刀杆固定紧密可靠,有效解决刀台装夹位受限及固定方式不牢靠的问题。

3.1.3 设计刚度削减槽

设计刚度削减槽,可以降低固定装置侧面刚度,增加变形幅度,使锁紧螺钉产生的夹紧力更加均匀有效地作用在刀杆上,保证内孔车刀杆与固定装置锁紧刀杆孔表面接触更为均匀,连接更加牢靠,有效解决刀杆与转台刀架直接进行点接触锁紧连接导致的扭动、移位及稳定性差的问题。

3.1.4 设计放松螺钉孔(螺旋分离结构)

在拆卸刀杆拆卸过程中会发生刀杆与固定装置粘合在一起无法取出的现象,若暴力敲击刀杆可能会对刀杆造成损伤,影响使用寿命,而通过螺旋分离结构使用放松螺钉配合所设计的放松螺钉孔可以安全快速地实现刀杆与固定装置的分离,使得刀杆拆卸过程更加安全、高效。

3.2 内孔车刀刀杆采用安装架优化安装配合效果

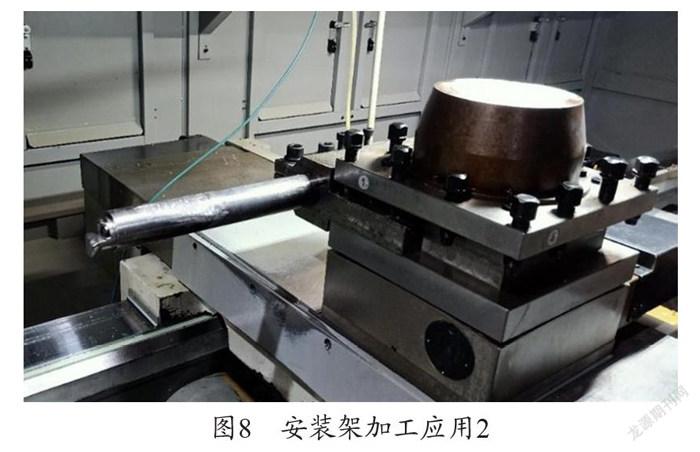

该刀杆安装架采用双侧装夹位与车床刀架连接固定牢靠、安全稳定,可有效防止内孔抗振刀杆直接与转台刀架安装连接时出现扭转、振动等影响加工稳定性的问题发生;且内孔抗振车刀刀杆与锁紧刀杆孔采用面接触配合安装,解决了高刚度、大直径、抗振刀杆无法安装使用及稳定性差的问题,同时通过锁紧螺钉将车刀与固定装置锁紧连接,其中刚度削减槽可以降低装置侧面刚度,增加变形幅度,使锁紧螺钉产生的夹紧力更加均匀有效地作用在刀杆上,保证内孔车刀刀杆与安装架的连接更加安全、稳定、可靠,有效解决当前内孔加工过程中因刀杆震动及移位所造成振纹、锥度等加工质量不合格问题,相比当前工艺装夹方式更为简便、安全稳定、省时高效,安装使用效果如图7、图8所示。

4 结论

以上通过内孔车刀安装结构对加工工件的影响分析可知,要保证台阶孔加工精度及光洁度要求,必须提升内孔车刀的刀杆的强度及刚度以增加其抗震性能,同时选用专用高速切削刀具增强其对工件材料的适应性,并配合专用刀杆安装架进行过渡连接,才能保证石油随钻及导向类大型测井仪器钻铤等配件中结构复杂且精度高台阶孔结构车削加工的稳定性,并有效解决高速车削加工过程中台阶孔组存在锥孔、振纹严重等尺寸精度及光洁度缺陷,安全优质高效地保证了复杂高精度台阶孔组的加工。

参考文献

[1] 张伯霖.高速切削技术及应用[M].北京:机械工业出版社,2003.

[2] 杨海成,祁国宁.制造业信息化技术的发展趋势[J].中国机械工程,2004(19):1693-1696.

[3] 陆剑中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版社,2011.