基于模板法制备石墨基泡沫炭材料及其性能研究

章劲草

(1.上海楚江企业发展有限公司 碳材料项目部,上海 200000;2.安徽工程大学 纺织服装学院,安徽 芜湖 241000)

实现“双碳”目标是我国目前加快发展转型和生态文明建设的重要方向。如何提高能源利用效率以节约能源,成为减排增效工作的重要研究课题[1],通过储热技术充分利用工业生产过程的余热是提高能源利用效率的有效途径。储热技术主要包括显热储热、潜热储热和化学反应储热3种类型[2-4],其中,利用相变材料的固-液相变潜热的储热方式,因具有储热密度大、相变过程近似等温、过程易控制等优点,成为储热技术的研究重点[5]。石蜡具有储热密度大、性能稳定、价格便宜等优点,是具有应用潜力的储热材料之一。但石蜡导热系数低、固-液相变过程中易出现液态泄漏问题[6],制约了其在储热技术中的进一步应用,因此具有良好导热性以及易于封装的载体材料至关重要。石墨基多孔泡沫材料具有高导热性、低密度、较高比表面积和耐高温等特性,是一种较为理想的石蜡封装载体[7]。石墨基泡沫炭具有三维开孔连通微观结构,除了有较高的比表面积,还具有良好的毛细吸附能力。由于其多孔吸附特性,使得相变材料在发生固-液相变时,可以在毛细吸附和表面张力的共同作用下,保持固体状态而避免发生液态流动或泄漏。此外碳元素具有良好的化学稳定性,耐酸耐碱腐蚀性强,与相变材料有良好的兼容性。

目前泡沫石墨的制备方法主要有发泡法和模板法,原料为石油系中间相沥青、煤系中间相沥青和萘系中间相沥青[8-9]。Stiller等[10]利用煤、煤焦油沥青和石油沥青制备泡沫炭,结果表明采用原煤制备泡沫炭时,需要对原煤进行调节热塑性的热前处理,并且泡沫石墨的机械性能与孔壁结构和发泡前驱体的流动性有关。陈青香等[11]以煤系中间相沥青为原料经发泡制得泡沫炭体,经炭化石墨化处理得到石墨泡沫炭,其研究结果表明,升温速率是得到开孔结构的重要因素,多孔炭的孔径、孔隙率以及体积密度与压力有关。上述研究采用沥青为原料制备多孔石墨均需要经过高温石墨化处理,带来能耗大、成本高的问题。本文采用天然鳞片石墨为主要原料,以少量的沥青和氯化钠分别作为粘接剂和模板剂,得到多孔材料预制体,该工艺不需要沥青石墨化。将预制体进行煅烧炭化后,通过多次水浴溶解氯化钠后,得到微米级孔隙,从而制得多孔石墨基泡沫炭,封装液态石蜡后,最终能够得到多孔泡沫炭/石蜡复合相变材料。通过改变沥青粘接剂的使用量,研究制备过程和沥青添加量对石墨基泡沫炭的性能影响,展望了石墨基泡沫炭在石蜡相变储热复合载体材料的应用前景。

1 材料与方法

1.1 实验原料和设备

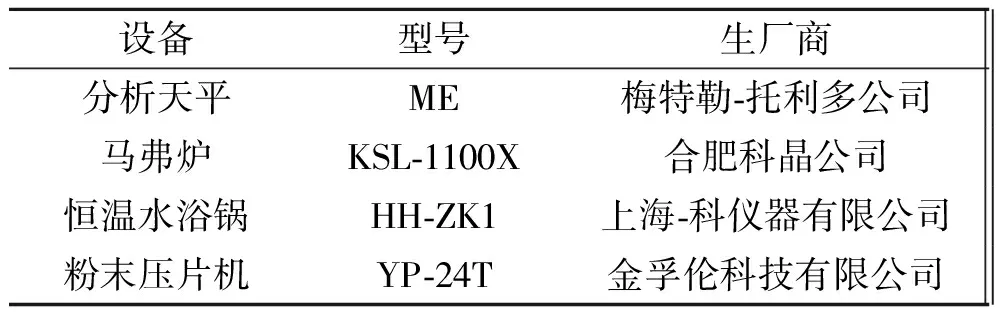

天然鳞片石墨(纯度92%,粒径200 目)、沥青(青岛日升化工有限公司);氯化钠、石蜡(国药集团化学试剂有限公司)。本实验所用的主要仪器设备如表1所示。

表1 实验所用主要设备

设备型号生厂商万能电子试验机CMT4304美特斯测试技术有限公司激光导热仪LFA457德国耐驰仪器X射线衍射仪D8 AdvanceX德国布鲁克科学仪器扫描电子显微镜JSM-7600F日本日立公司

1.2 样品制备

根据实验经验,若沥青粘接剂的量过少,得到的多孔泡沫炭表面会出现裂纹,成型性较差;若沥青粘接剂的量过多,则在炭化反应过程中产生的气体不能及时排出,容易造成样品直接胀裂。因此,本文分别称取1.5 g、1.8 g、2.1 g、2.4 g和2.7 g沥青滴入8 g的氯化钠晶体粉末中,用研钵充分研磨搅拌后,加入4 g天然鳞片石墨混合均匀,置于粉末压片机中加压至4 MPa保压1 min得到圆柱形的素胚。

然后利用马弗炉埋炭法将粘接剂沥青炭化成无定形炭。具体步骤为:将素胚置入坩埚中,为防止样品在空气气氛下被高温氧化,需用炭纸密封并在表面撒上焦炭粉,将坩埚置入马弗炉中,以10 ℃/min的速率升温至600 ℃,保温1 h,并以同样的速率升温至1 000 ℃,保温2 h,自然降温后取出炭化后的石墨样品。

最后采取水浴方式将样品中的氯化钠模板剂去除。称量样品在水浴前的质量,记为m1,将样品置入水浴锅中保持煮沸30 min,取出干燥后称重,记为m2。不断重复以上过程,直到m1和m2相差小于0.1 g,得到石墨化泡沫炭试样,根据沥青粘接剂的含量分别编号为C1(1.5 g)、C2(1.8 g)、C3(2.1 g)、C4(2.4 g)、C5(2.7 g)。样品制备工艺流程如图1所示。

图1 基于模版法制备石墨化泡沫炭的工艺流程图

为考察石墨化泡沫炭的储热应用,将制备得到的石墨化泡沫炭与石蜡进行吸附复合得到相变复合材料。首先将石墨化泡沫炭和块状石蜡置入烧杯中,石蜡的量控制在融化后能没过试样;再将烧杯放入真空干燥炉中,在60 ℃下保持真空30 min,让多孔石墨样品充分吸收石蜡,取出试样后置于滤纸上去除未被吸附到样品内部的石蜡;最后将其干燥得到石墨化泡沫炭/石蜡复合相变材料。

1.3 测试表征

(1)物理结构性能测试。为分析材料在成型过程中的物相变化,采用X射线衍射仪测试试样C3的图谱,并与纯石墨标准卡曲线图进行对比,XRD扫描角度范围为5°~80°,步长为0.15;采用扫描电子显微镜观察试样C3的微观孔道结构,加速电压为15 kV。

(2)显空隙率测试。运用阿基米德原理对样品气孔率进行测定。浸渍时能被液体填充的气孔或和大气相通的气孔称为开口气孔,浸渍时不能被液体填充的气孔或不和大气相通的气孔称为闭口气孔。块体材料中的固体体积、开口及闭口气孔的体积之和为总体积。材料中所有开口气孔的体积与总体积之比为显气孔率。首先称量试样的干重,记为w1;然后将其吸满水后称量湿重,记为w3;用改良过的天平称量吸满水的试样在水中的质量,记为w2。显气孔率(Ps)按式(1)计算:

(1)

(3)抗压强度测试。石墨化泡沫炭的力学性能也是表征其应用性能好坏的重要指标,决定了其具体的应用方向。使用电子万能试验机对其抗压强度进行表征,根据GB/T4740-1999标准进行测试获取破坏峰值压力。

(4)热导率测试。采用XFA500型激光导热仪测试5类泡沫基石墨和C4/石蜡复合材料的热扩散率,并使用式(2)计算热导率:

λ=αρC,

(2)

式中,λ为热导率;α(m2/s)为热扩散系数;ρ(Kg/m3)为样品密度;C表示样品的特定热容量。

2 结果与讨论

2.1 物相分析

试样的XRD图谱如图2所示。经XRD测试得到样品晶相结构数据,与石墨标准卡片对比发现,样品主要的晶相还是石墨。这表明在炭化和吸附的过程中,鳞片石墨、沥青、氯化钠之间都没有发生化学反应,沥青经过高温炭化之后转变成了石墨相。

图2 石墨化泡沫炭材料及标准石墨的XRD图谱

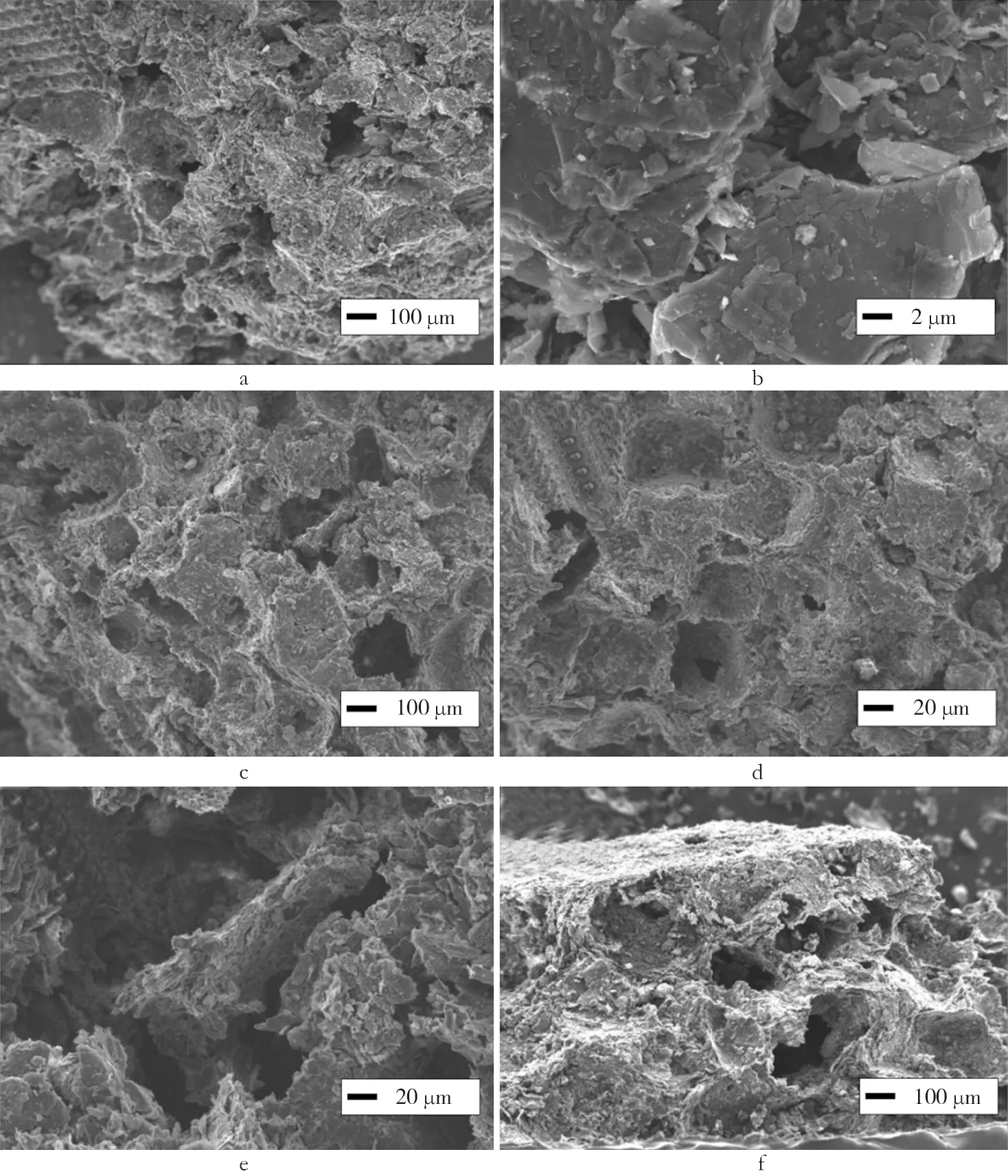

试样C3的SEM的微观形貌图如图3所示,通过观察分析可以了解泡沫基碳纤维在成型过程中的形貌变化。图3a和图3c是标尺为100 μm的表面形貌图,表面存在大小不均的空隙,但是石墨粒子间的结合紧密。图3b是标尺为2 μm的放大图,可以明显观察到鳞片石墨片层状结构,表面还附有小颗粒和片状炭,这是沥青粘接剂在高温炭化后转变成的石墨,由于这些细小的石墨粒和片使得材料形成整体。图3d中能够看到样品C3表面的孔道排布,样品存在大小不一的类球形凹陷和孔洞,这是由于模板剂氯化钠在1 000 ℃的炭化温度下熔融,凝固后体积膨胀,在水浴之后,除去了模板剂,留下大小不一的孔结构。这个就是模板法制备泡沫石墨的原理。图3e中也呈现了不规则的孔隙,这些孔隙是由于片层状石墨的堆积而留下的。图3f中较深的孔结构则是由样品内部沥青在炭化时产生气体通道形成的。因此,泡沫石墨炭中的孔隙是由模板剂溶出、石墨初始堆积以及气体通道所构成的。

图3 石墨化泡沫炭材料的扫描电镜图

2.2 显气孔率分析

不同粘接剂含量的石墨化泡沫炭的显空隙率如图4所示。由图4可见,在模板剂使用量相同的情况下,5组试样的显气孔率都在72%左右,说明这几类泡沫基石墨内部空间具有较大的体积,具有作为储热相变材料的潜力。当沥青粘接剂添加量为1.8 g时显气孔率最高,为73.63%;添加量为2.4 g时显空隙率最低,为70.88%。泡沫基石墨中的孔隙是由天然鳞片石墨初始堆积、模板剂溶出致孔和沥青炭化产生的气体通道形成的。这3种因素互相影响,当沥青粘接剂过少时,炭化后的气体通量更少,在这一阶段产生的气体通道空间可能占总体空隙率的比例较大。当沥青含量逐渐增大后,气体通道空间相应增大,因此C2的显空隙率增加。粘接剂的添加量增加后,会将鳞片石墨粘结得更紧密,影响到石墨的初始堆积,导致显空隙率下降。但当粘接剂的添加量进一步增加时,模板剂氯化钠在沥青炭化膨胀过程所处的膨胀空间较大,会造成模板剂的溶出致孔隙变大,从而造成显孔隙率的上升。但是当进一步添加沥青时,氯化钠膨胀后并不会产生通道,沥青炭化反应过程中产生的气体不能及时排出,会造成样品直接胀裂。

图4 不同粘接剂含量的石墨化泡沫炭的显空隙率图5 不同粘接剂含量的石墨化泡沫炭的抗压强度

2.3 抗压强度分析

不同粘接剂含量的石墨化泡沫炭的抗压强度如图5所示。由图5可见,试样抗压强度的变化趋势正好与显孔隙率的变化趋势相反,随着沥青粘接剂添加量的增多,呈先降低后增高再减小的趋势。因此,泡沫基石墨的显孔隙率越大,其抗压强度越低。

2.4 热导率分析

5组试样的热导率测试结果如表2所示。C1~C5样品的热导率为0.09~0.11 W/(m·K),热导率值很低,接近于空气的热导率0.023。当材料中的孔隙率越大,所含空气越多,其热导率值会越低,这表明采用天然鳞片石墨为原料制备的泡沫基石墨确实可以应用于相变储温领域。从实验数据来看,样品的导热系数与沥青添加量没有明显规律性关系,说明导热系数除了与孔隙率相关之外,还可能与材料中石墨壁的厚度等有一定的联系。取C4试样吸附石蜡之后再进行测试,发现导热系数变化不大,也表明了沥青基泡沫石墨能够有效吸附及封装石蜡等相变材料。

表2 泡沫基石墨材料和石蜡/石墨相变材料的热导率[单位:W/(m·K)]

3 结论

本文以结晶度较高的天然鳞片石墨为主要原料,通过添加沥青为粘接剂,氯化钠为模板剂,采用模板法成功制备了泡沫基石墨炭材料,对其物相结构、显空隙率、抗压强度和热导率进行了表征测试,并分析了泡沫基石墨炭作为相变储热载体材料的可能性。结论如下:基于模版法制备泡沫基石墨炭的过程中没有发生化学反应,是一种粘附和结构重组过程,泡沫石墨炭中的孔隙是由模板剂溶出、石墨初始堆积以及气体通道所构成的;沥青粘接剂的添加量为1.8 g时显气孔率最高,为73.63%,但是相应的抗压强度最低;采用沥青作为粘接剂的泡沫基石墨炭热导率较低,具备作为相变储热材料的潜能。