基于机器人逆运动学的磨削姿态优化方法*

徐 源 尹绪伟 吴超群②

(①武汉理工大学机电工程学院,湖北 武汉 430070;②武汉理工大学硅酸盐建筑材料国家重点实验室,湖北 武汉 430070)

随着机器人技术的发展,越来越多的机器人被用于钻孔、切割和抛光等机械加工中。虽然在某些情况下,机器人加工可以以相对较低的成本执行各种任务。然而由于机器人的刚度低于传统CNC机床(传统CNC机床刚度高于50 N/μm,而工业机器人刚度小于1 N/μm)[1],机器人在加工过程中容易发生颤振,影响加工质量。在假设机器人连杆刚性的情况下,机器人末端的加工刚度主要与机器人的关节刚度和姿态有关[2]。对于已经具有成熟技术的工业机器人来说,改变它的关节刚度非常困难,但是,可以针对工业机器人的加工姿态进行优化,提高机器人的加工刚度,得到更好的加工性能[3]。

针对机器人姿态优化的问题,国内外学者做了许多研究。Guo Y J[4]等通过研究机器人末端执行器的位移与其受力的关系,得到一种评定给定姿态下机器人刚度的性能指标。并根据这一性能指标建立机器人姿态优化模型,得到机器人在指定加工条件下的最优姿态。Lin Y[5]等提出一种变形评估指标来直接说明6R工业机器人末端执行器在受力时的变形,并运用这一变形评估指标获得机器人加工变形图确定末端执行器的方向,获得加工性能最佳的6R机器人姿态。但是,针对加工位置固定的工件,机器人末端的位置和方向是固定的,不能用上述方法优化机器人的姿态,需要运用机器人逆运动学进行求解。针对这类问题,高威[6]等推导出一种基于正运动学的雅可比矩阵迭代数值求解法,并与传统封闭求解法作比较,得到数值求解法更具有通用性,但其迭代过程复杂,运算时间较长。王见[7]等提出一种根据物体位置信息的6轴机器人姿态求解算法,并提出了一种服务球模型,得到机器人的姿态集合。上述求解算法存在多组逆解,多组逆解对应的机器人姿态不同从而导致加工刚度的不同,需要对多组逆解进行分析,以选取加工刚度最优的加工姿态。针对逆解的选取,肖志键[8]等根据解析表达式的数学特性和机器人运动的连续性得到一种逆解选取优化算法,并用软件仿真证明了算法的有效性。

通过对国内外学者对工业机器人逆运动学求解方法的分析发现,针对末端位置固定的加工场景,运用逆运动学求解可更直观地得到机器人的加工姿态,为求取操作刚度最优的机器人加工姿态提供理论基础。

本文提出了一种基于机器人逆运动学的磨削姿态优化方法,首先根据机器人末端位置与方向,运用机器人逆运动学求解机器人加工姿态,通过给定的机器人刚度性能指标评价求得的各种姿态,并从中选取最优加工姿态配置,进一步考虑机器人末端加工冗余性,求解机器人的逆姿态,建立了考虑机器人末端加工冗余性的姿态优化模型并得到了在给定加工条件下的优化结果。最后采用有限元仿真验证了该模型的正确性。

1 机器人磨削系统组成及运动学求解

1.1 机器人磨削系统

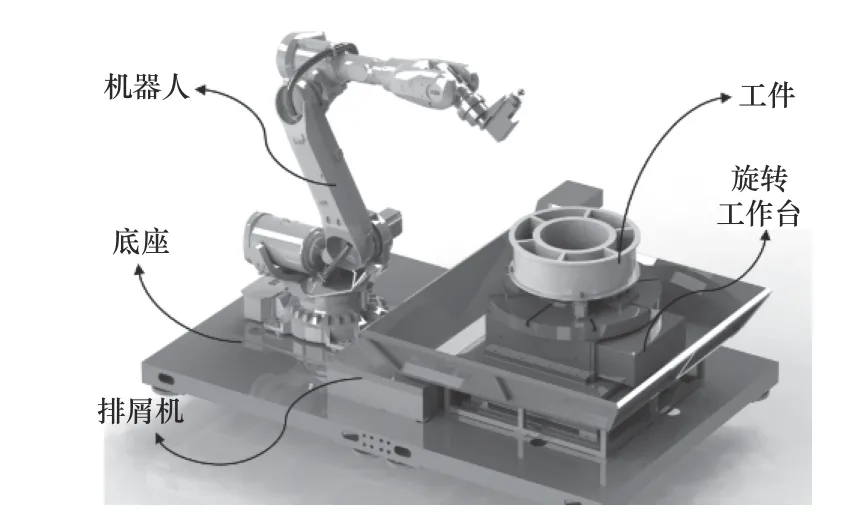

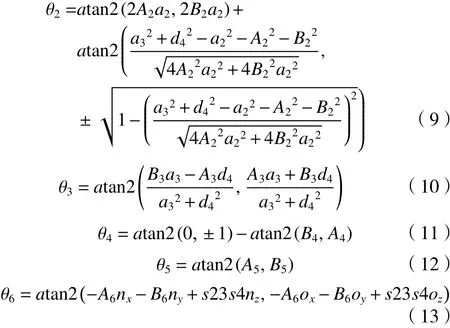

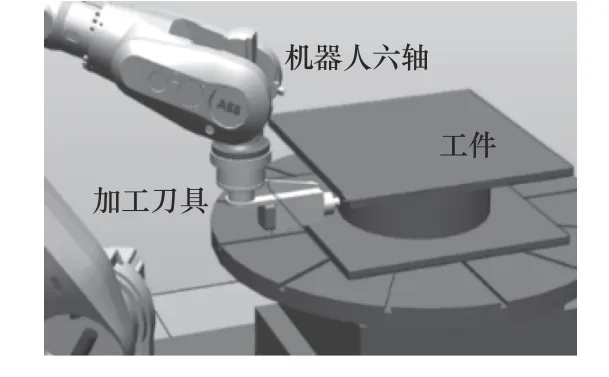

本文以钛合金磨削为例,介绍了机器人加工系统的组成。如图1所示,机器人磨削系统由工业机器人、底座、工件、旋转工作台与排屑机5部分组成。在本机器人加工系统中,机器人抓取安装有磨头或砂轮的电主轴对工件进行打磨。

图1 机器人磨削系统

1.2 IRB6700机器人的刚度模型

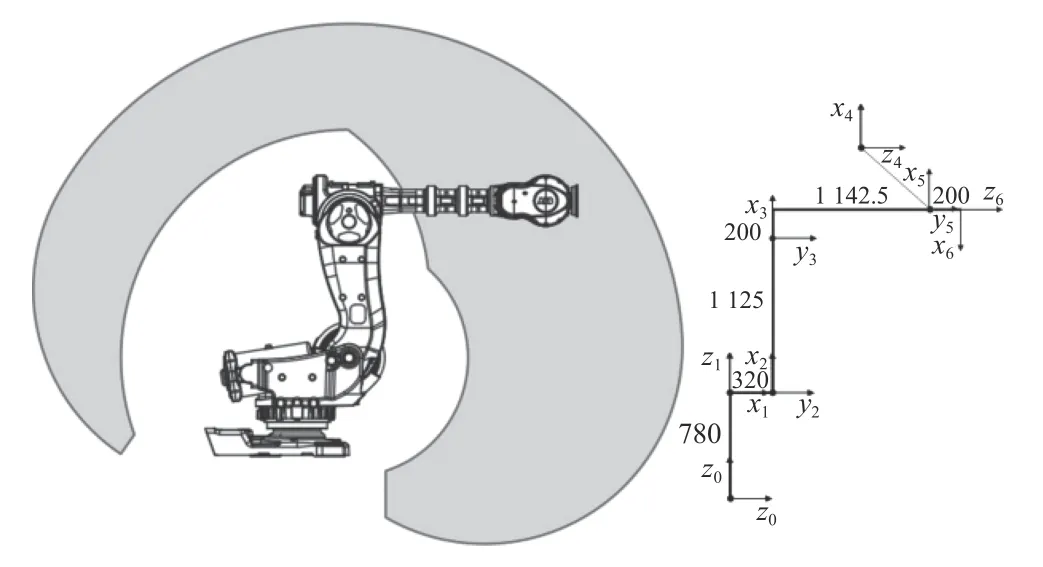

根据制造商的数据,本文将采用D-H方法建立IRB6700机器人连杆坐标系[9],如图2所示。

图2 IRB6700机器人连杆坐标系

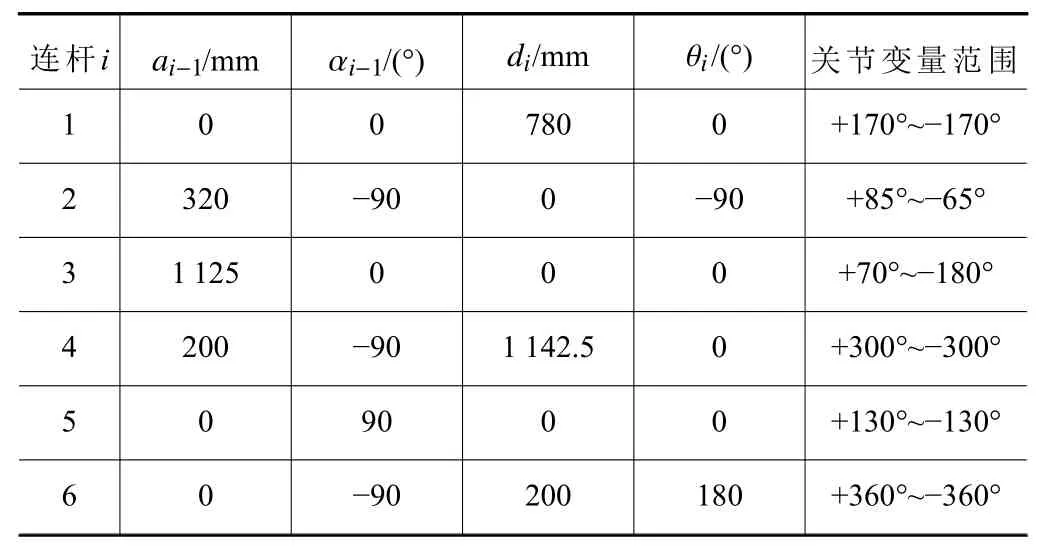

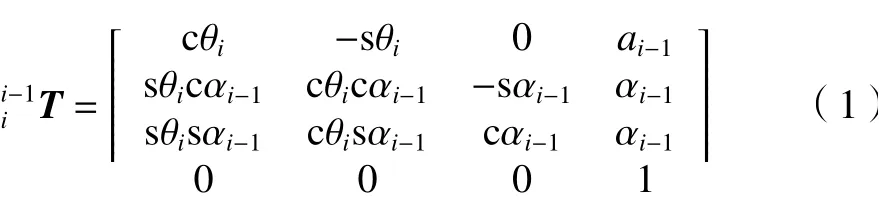

根据机器人连杆参数(见表1)建立连杆坐标系,并利用坐标预位法得到机器人从坐标系{i-1}到坐标系{i}的变换矩阵[10]。得到连杆坐标系之间的变换矩阵,如式(1)所示。

表1 IRB6700机器人连杆参数

其中: s=sin , c =cos。

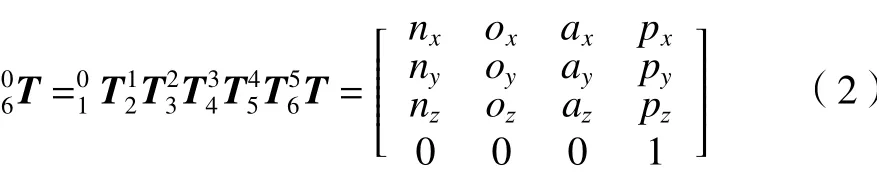

将机器人各关节的变换矩阵相乘,得到第六轴坐标系相对于基坐标系的位姿矩阵

对于本文提出的工业机器人,机器人连杆的刚度远大于关节的刚度。由关节柔性引起的机器人末端变形远大于由连杆柔性引起的机器人末端变形[11]。因此,在忽略机器人连杆挠度的前提下,考虑机器人的关节挠度,建立机器人的静态刚度模型。

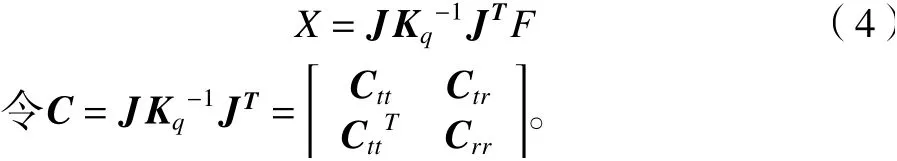

式中:F是机器人末端受到的力;X是机器人末端受力以后产生的变形;Kq是机器人关节刚度矩阵J是机器人雅可比矩阵,用来描述机器人笛卡尔关节速度与笛卡尔空间速度之间的关系,可通过微分;变换法得到。

式(3)变换得式(4)。

式中:C是6×6的柔度矩阵。Ctt为3×3阶平移柔度子矩阵,Crr为3×3阶旋转柔度子矩阵。Ctr为3×3阶耦合柔度子矩阵。

在实际加工应用中,由力矩产生的旋转变形很小,可以忽略不计,主要考虑的是由力引起的平移变形。故为了简化问题,本文主要讨论机器人末端执行器受力与位移之间的关系。方程式可表示为

由于机器人末端刚度具有各向异性,为评价机器人的操作刚度增加了难度。故本文参考的文献[4]提出的机器人刚度性能指标,如式 (5) 所示。对于任意机器人姿态,ks越大,机器人整体刚度性能越好。本文利用该指标来评价机器人在不同姿态下的刚度。

1.3 IRB6700机器人的逆运动学

对于工业机器人,当关节角配置已知时,其第六轴坐标系的位置和姿态是确定的。当机器人第六轴坐标系的位置和姿态已知时,求解机器人关节角配置是一个逆运动学问题。

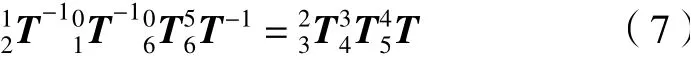

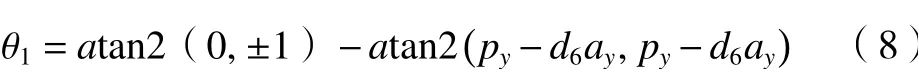

本文中机器人的逆运动学采用分离变量法求解。已知条件是06T,解是机器人每个关节的角度。式(7)是通过将式(2)左乘和 右乘得到的。

分离变量θ1, 通过式(8)得到 θ1的值。

以同样的方式,在等式(2)两边同时乘以对应的矩阵,并分离解变量得到 θ2, ···, θ6的结果。

观察机器人6个关节的解方程,发现关节1、2、4最多存在两个逆解,分别对应于机器人8组不同的逆解。

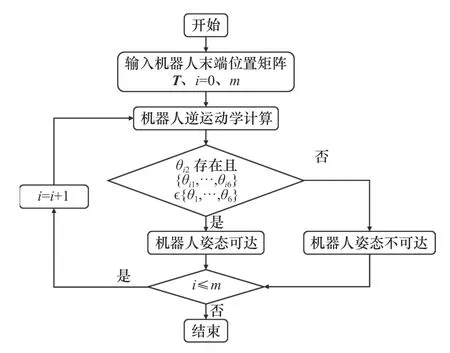

对于任意给定的末端姿态矩阵,由于机器人结构和关节角度的限制,逆解不一定存在,因此需要判断机器人姿态可达性。观察机器人的逆运动学方程,发现求解关节2时可能没有解。当关节2的逆解不存在时,机器人不可达。当机器人关节2的逆解存在,并且关节1到关节6的求解值在机器人关节的变量范围内时,姿态是可达的。以上筛选原理如图3所示。

图3 机器人姿态可达性判断流程图

2 机器人姿态优化模型的建立及求解

2.1 磨削机器人的加工姿态

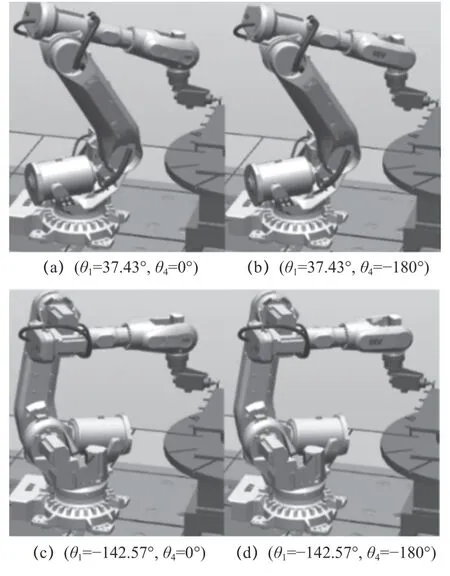

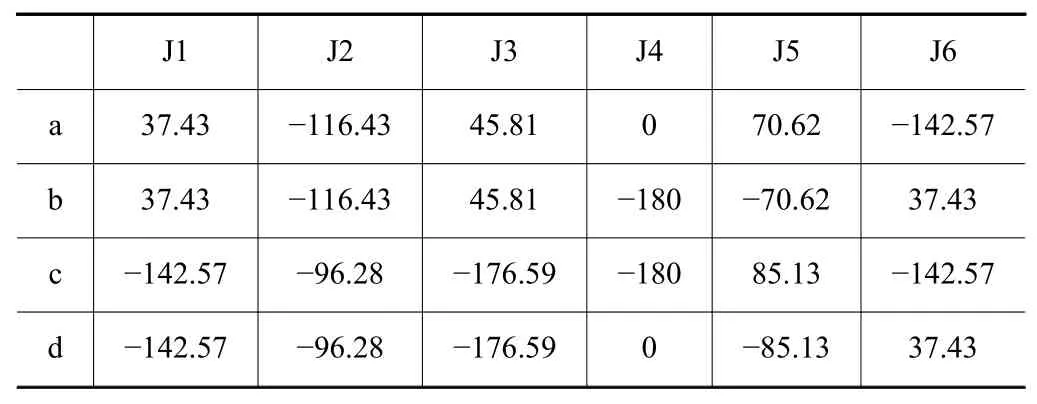

图4是机器人加工的示意图。在确定刀具位置和姿态的同时,也确定了机器人第六轴坐标系的位置和姿态。通过逆运动学,可以得到这类机器人的不同逆解。图5展示出了机器人的某个加工点的4个逆姿态,表2给出了对应于机器人的4组不同的关节角度配置。

图4 机器人磨削示意图

图5 机器人磨削的4种逆姿态

表2 机器人的4个逆姿态参数

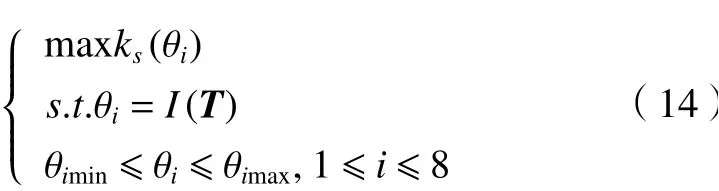

计算对应于上述4个逆姿态下的机器人末端加工刚度。对应于姿态a和b的刚度性能指数ks为7.226 3,对应于姿态c和d的刚度性能指数ks为4.322 7。对前两个姿势和后两个姿势分别进行了分析。姿态a和b对应的刚度性能优于姿态c和d,刚度性能指标相差67%。发现机器人不同逆姿态对应的加工刚度差异较大。在实际加工过程中,我们可以选择一个最优的逆解姿态。上述机器人姿态逆运动学优化模型如下:

式中: θi是 由机器人末端位置矩阵T通过逆运动学求解得到的机器人关节配置。机器人姿态逆运动学优化流程图如图6所示。

图6 机器人姿态逆运动学优化流程图

2.2 考虑加工冗余的机器人姿态优化模型的建立

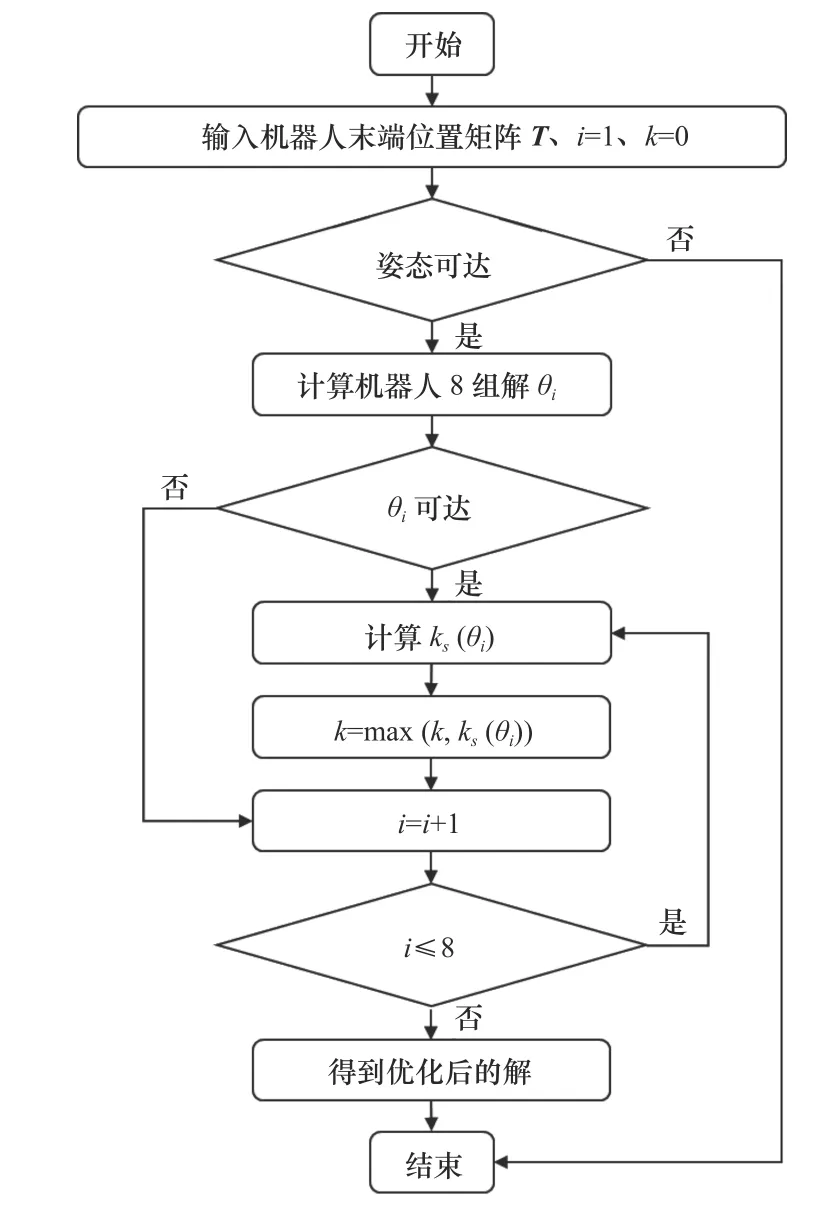

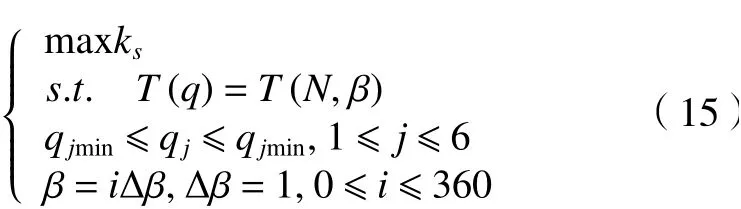

机器人抓取刀具加工工件时,旋转刀具相当于一个自由度,6自由度机器人出现加工冗余。该冗余自由度是机器人围绕工具轴向的旋转。基于冗余自由度,机器人的姿态可以进一步优化,使刚度性能指标最大化。首先,选择机器人的初始加工姿态,利用机器人姿态逆运动学优化模型获得最优逆姿态,并计算该姿态下机器人操纵刚度的性能指标。其次,机器人围绕刀具轴以给定的角度旋转。如果机器人的姿态是可达的,则利用机器人的逆姿态优化模型得到旋转后的最优逆姿态。计算机器人在该姿态下的刚度性能指标,并与之前的最优逆姿态进行比较,更新最优姿态。如果机器人旋转后姿态不可达,则跳过旋转角度,在下一个角度计算,直到机器人旋转到初始姿态。通过以上步骤,最终得到机器人的最优加工姿态,优化模型为

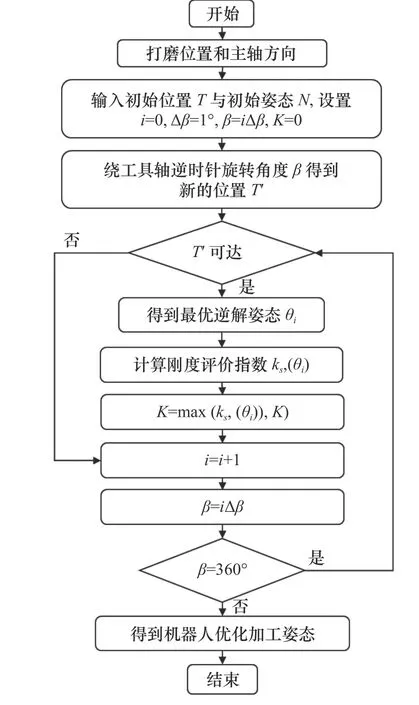

式中:ks为 机器人刚度性能指标,T(q)是由机器人初始姿态N与工具轴旋转角度 β推导出的机器人末端姿态。推导出的机器人末端姿态。考虑加工冗余的机器人姿态优化流程图如图7所示。

图7 考虑加工冗余的机器人姿态优化流程图

2.3 优化结果的仿真分析

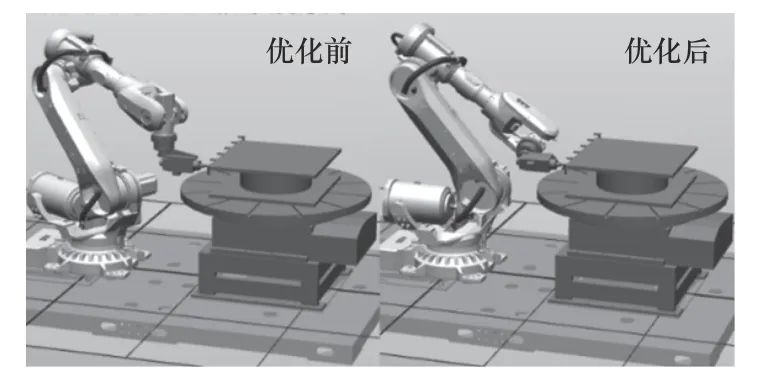

选择加工点,基于建立的姿态优化模型,在Matlab软件中编程得到最佳加工姿态,机器人姿态优化结果如图8所示。

图8 机器人优化前后加工姿态

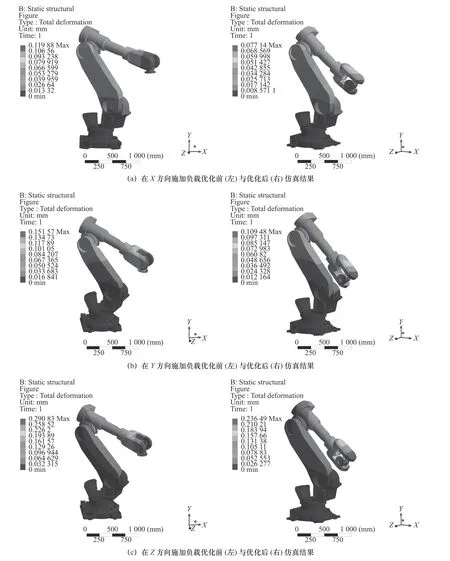

图8左侧是机器人的初始加工姿态,右侧是优化后的加工姿态。将上述两种机器人姿态导入有限元分析软件中仿真分析机器人的受力变形。

在仿真软件中对机器人模型进行如下处理:

(1)为防止网格划分复杂,减少仿真分析任务量,对模型上影响不大的连接孔、倒角、圆角等结构进行简化处理,对气缸等物件进行等配重简化处理。

(2)机器人材料设置为结构钢。

(3)选用bonded约束定义机器人关节之间的连接。

(4)将机器人底座设置为固定支撑。

(5)选择四面体网格划分。

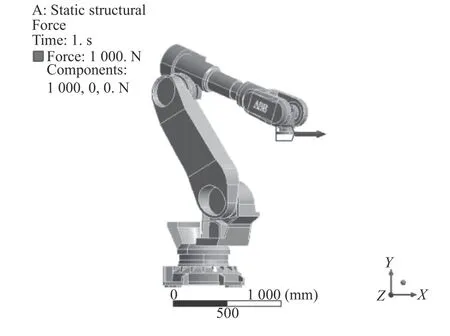

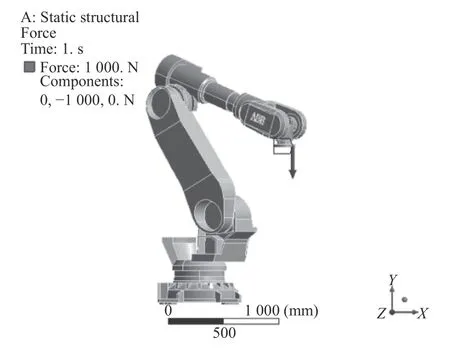

(6)在机器人法兰盘末端分别施加竖直向下及水平的载荷力以模仿机器人在打磨过程中的实际工况,载荷力的大小为 1000N。受力示意图如图9~11所示。分析结果如图12所示。

图9 姿态优化前机器人在X方向上受力与仿真

图10 姿态优化前机器人在Y方向上受力与仿真

图11 姿态优化前机器人在Z方向上受力与仿真

图12 机器人在3个方向上优化前后仿真分析结果

从图12中可以发现,在机器人末端X、Y、Z这3个方向分别施加 1000N的负载,得到机器人末端变形量。其中,优化前机器人在3个方向上的末端最大变形量分别为0.119 88 mm、0.151 57 mm和0.290 83 mm,优化后机器人在3个方向的末端最大变形量分别为0.109 76 mm、0.109 48 mm和0.236 49 mm,3个方向的最大变形量分别降低了8.44%、27.77%和18.68%,说明优化后的机器人末端加工刚度有所提高,且在3个方向上的优化效果各不相同,其中在Y方向上的提升效果最为明显,为27.77%。采用上述方法可以提高机器人的加工刚度。

3 结语

本文针对工业机器人加工刚度弱的问题,选用了基于机器人逆运动学的机器人加工姿态求解方法,得到机器人最优加工姿态。根据以上研究,本文主要得到以下结论:

(1)通过逆运动学求得机器人姿态随着关节角度配置的不同,加工刚度存在差异,不同姿态下机器人刚度性能指标相差可达67%。

(2)考虑到加工冗余度,可进一步优化机器人的加工刚度,优化前后机器人在3个方向的最大变形量均有所降低,其中在Y方向效果最为显著,最大变形量降低了27.77%。