采用一种多功能吊具进行海上风电单桩割除

张祖涛

(中交第三航务工程局有限公司厦门分公司,福建厦门 361006)

引言

海上超大超重风电单桩,如果需要对超高部分进行割除,割除段重量一般在200 t 左右,且属于水上作业、高空作业、动火作业和大型起重吊装作业重合,危险性极高。若采用常规工艺,经过对各个工序、各种工况的操作细节分析,对各种起吊工况的安全校核后发现,有很多难点无法解决,如操作平台位置不合理、割桩速度慢工效低、桩顶吊具连接困难、构件翻身时吊具受力不满足要求等。经仔细分析研究,我们全新设计并采用了一种一体化环形吊具,针对传统割桩工艺存在的问题和难点,力求逐一解决。

1 工程概况

本文以平潭大练海上风电场项目10 个单桩初打完成但并未嵌岩复打到位的Ⅱ型单桩基础更改为“1 大+6 小”复合承台基础为素材,重点对海上超大直径单桩现场割除施工方法展开阐述。

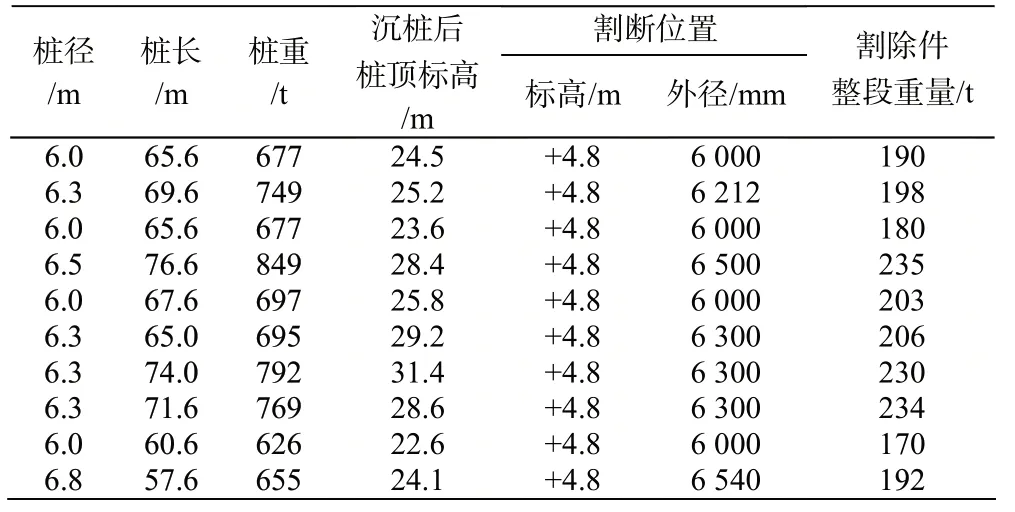

单桩基础设计桩顶标高15.6 m,单桩超高段需要割除,相关背景、边界条件如下:

1)该单桩初沉时一般采用平台船辅助,沉桩后,平台船退出,仅剩下一个单桩留在宽阔开敞海域,周边无任何辅助平台设施;

2)单桩原设计主吊耳已入水,桩顶为连接上部风机塔筒的法兰结构;

3)桩身钢板厚度70 mm 左右,桩径6.0~6.8 m之间,割除段长度据单桩初沉深度不同,在20 m左右,割除段的重量在170~240 t 之间;

4)需要在海域现场完成主吊辅吊挂钩、桩体割除、起吊翻身并落驳等动作;

5)水上作业、高空作业、动火作业和大型起重吊装作业重合,危险性极高。

该项目其它基础数据见表1。

表1 “1 大+6 小”复合承台基础数据表

2 普通工艺存在的难点

重新搭设六桩式稳桩平台,其主要步骤为船舶运输稳桩平台进点,起重船起吊平台后平台龙口位置套入现有大型单桩。这时采用另一艘起重船起吊插入六根辅助桩,再采用液压振动锤沉设辅助桩,最后将平台固定。平台搭设完成后,在平台下层进行割桩(图1)。割桩过程中,同时在桩顶法兰面采用螺栓(两边各8 个M48 螺栓)与吊具连接(图2),并且挂钩,起重船钢丝绳保持预紧状态。割桩完成后,起重船起吊割除段。然后将割除段落驳转运。该常规工艺主要存在以下问题无法解决:

图1 普通割桩操作平台

图2 塔筒或桩顶常规吊具

1)采用带U 型槽的船舶载稳桩平台套入单桩,操作较难,花费时间较长,且船机资源较少;

2)桩顶法兰与吊具连接时为高空作业且无操作平台,人员无法进行螺栓拧锁;

3)割除段拆除后,在翻身过程中,桩顶双扣件式吊具螺栓受力计算不能满足要求,也就是说无法完成翻身动作,只能垂直运输,实现难度加大。

3 一种全新的一体化吊具设计

为便于现场割桩施工,计划使用一种新型的桩顶环形吊具配合小型人工割桩平台,一体化结构设计,一吊安装到位。

图3 桩顶吊具示意图

图4 下部割桩平台示意图

环形吊具内设一操作平台,可容纳充足的桩顶螺栓、螺栓打力矩所需要的工人和工具,随环形吊具一起起吊至高空作业。

根据现场待割单桩尺寸,设置φ6 500 mm 及φ6 800 mm 两种规格的下部小型割桩平台。割桩平台和桩顶环形吊具沿圆周均布8 个吊耳,平台通过尼龙绳与桩顶环形吊具连接成一体,起重船一吊安放就位。其主要作用为:

1)该割桩小平台处于标高+4.8 m 的位置,在水面附近,与就近作业的起重船甲板面可以简单实现跳板连接;

2)操作工人可以在割桩小平台上采用磁力管道切割机切割桩身;

3)操作工人可以在割桩小平台上进行下部翻身吊耳焊接、挂扣;

4)该割桩小平台重量极轻,不足1 t,在完成大桩桩体割除及翻身吊耳焊接、挂扣以后,该平台可通过与残留的单桩桩体进行简单连接,与上部吊具、主吊桩体等实现脱离,不影响大桩割除段起吊,之后,该下部平台再另行拆除。

溜尾吊点设计:针对割除后钢管桩的特点,采用主吊耳起吊后翻身,主副钩配合抬吊方式落驳至运输驳。主吊点吊耳在环形吊具上部设置对称的管轴式吊耳,割除段下部设置200 t 辅助翻身吊耳,在割桩的同时现场焊接。

4 海上割桩施工

4.1 施工工艺流程

施工工艺流程见图5。

4.2 具体施工步骤

1)相关施工船舶驻位

需要使用的船舶有:双主钩600 t 全回转起重船一艘,在起重船甲板上完成吊索具的组装。测量人员、操作工人、小型工器具等均放置于该起重船,船边可通过简易吊桥与大桩桩身平台实现联通。

另外需配备用于落驳大桩割除段的运输船一艘,提前在船甲板上布置相应的搁置工装及缆风加固系统。

2)桩顶环形吊具(30 t)带固定式内操作平台,在全回转起重船甲板上与下部割桩平台用尼龙绳连接,根据割桩长度提前设置好尼龙绳长度,尼龙绳一端与平台固定后,盘置于平台上,另一端与桩顶吊具固定,尼龙绳事先计算好、预留好长度。

3)起重船1 号主钩挂环形吊具的主吊耳起吊,环形吊具内的操作平台上,在起吊前应准备充足桩顶锁螺栓、螺栓打力矩所需要的工人和工具,随环形吊具一起起吊至高空作业;下部割桩平台暂时不上人,待搁置稳定后通过简易吊桥与大桩桩身平台实现联通。

4)搁至桩顶后,环形吊具与桩顶法兰采用64颗M48 螺栓连接,螺栓连接需要分两级施打力矩至4 000 NM,力矩施打完成后,采用起重船上履带+吊篮的方式,将单桩桩顶环形吊具内的工人及所有小型工具撤离至起重船甲板。

5)下部割桩平台上,可以采用履带吊+吊篮方式上人,也可以视情况通过简易吊桥实现起重船甲板与大桩桩身平台之间的联通。

6)要求割桩顶高程为+4.8 m,将割桩平台初步固定在单桩桩身上割除线以下约1.5 m 的位置,测量人员上操作平台测量+4.8 m 标高并划线,之后在+4.8 m 割除线以下、大桩桩身上的4 个方向焊接4个临时小吊耳板,满足承载力3 t 的要求即可。采用手接葫芦将割桩小平台与大桩桩身固定,即可解除与桩顶环形吊具连接的尼龙绳。

7)安装并搁置固定好割桩小平台后,采用磁力吸附式切割机进行割桩施工。钢板切割厚度因不同机位有65 mm、70 mm 两种,沿桩周切割一圈,切割长度约20 m。采用此磁力吸附式切割机2 个小时即可完成切割,且可以做到切割面水平度不超过1 ‰,切割面表面齐整。后续再做简单磨平处理并对其内外边缘边角磨圆(R=6 mm)即可。为便于施工,磨平处理也可在后续封底施工时同步进行。割桩的同时,在与顶部环形吊具的两个主吊耳呈90º的方向并排焊两个翻身吊耳(单个承载力100 t),起重船2 号主钩挂翻身吊扣(两个120 t 卸扣)。

8)割桩完毕后,采用履带吊+吊篮,割桩平台上的人员撤离平台。

9)人员撤离完成后,起重船1 号主钩起吊,总重350 t 以内(含环形吊具),一起竖运转向空旷海面处。

10)在空旷海面处,起重船2 号钩开始起吊,与1 号主钩配合,将桩顶环形吊具+割除段整体翻身至水平状态。在这个过程中,桩顶环形吊具的受力变换过程复杂,要求在接近海面处、慢速完成起吊件整体翻身动作。运输驳提前在船甲板上布置相应的搁置工装及缆风加固系统,大桩桩体及环形吊具整体水平落驳至运输驳船上,并及时进行加固。

11)在运输驳船上,于水平状态拆除环形吊耳件。吊耳件自重30 t,由于环形吊耳件在起吊过程处于竖直状态,翻身搁置过程转换为水平状态,下次使用又需要转换为竖直状态,所以在环形吊耳件自身上设置翻身吊点,可实现灵活转身。

图7 环形吊具+割除段翻身现场

5 效果分析

如采用常规工艺,割一根单桩的资源投入为:搭设辅助平台约2 天,投入驳船2 艘、起重船1 艘、液压振动锤1 台、工人若干。割桩约0.5 天,起吊、翻身、转运约1 天,投入运输驳一艘、起重船1 艘。拆除辅助平台约2 天,投入驳船2 艘、起重船1 艘、液压振动锤1 台、工人若干。割除一个单桩约需5天。采用此工艺后,解决了大直径单桩割桩的技术难题,减少了搭设稳桩平台的步骤,每一根单桩割桩由5 天减少为1 天,大大节省了窗口期,确保整体施工进度,产生的直接效益约为490 万元。

采用此工艺后,从起重钩头到最底部割桩平台,一体化结构设计,一吊安装到位,且实际操作方便、快捷,减少船机设备投入,缩短工期,同时能够便捷有效的解决常规工工艺所无法解决的技术难题。

6 结语

该工艺所描述的起吊方式能满足的施工工序包含:环形吊具连接桩顶、桩顶操作平台上进行连接螺栓施打力矩、下部操作平台割桩、下部翻身吊耳焊接、挂扣、下部平台拆除、起吊的桩头件翻转落驳等多道工序,功能强大。能够便捷有效地解决单桩割桩施工难题。

采用本工艺进行单桩割除施工,解决了大直径单桩海上割桩的技术难题,减少了搭设稳桩平台步骤,每一根单桩割桩施工时长由5 天减少为1 天,大大节省了窗口期,确保整体施工进度,取得了较好的经济效益和社会效益。

——吊物系统耦合运动响应的影响