紧凑型电子设备支撑壳体的复杂设计域计算*

李 帅,王清辉

(华南理工大学机械与汽车工程学院,广州 510640)

0 引言

包括智能手机、平板电脑等在内的紧凑型电子设备,其设计特点偏向于小、薄、轻。针对日常使用过程易发生跌落、撞击和设备运行温度过高等情况带来可靠性[1]问题,良好的内部支撑结构可以最大程度上减少此类问题。

为了得到支撑及散热性能良好的结构设计形态,设计自由度大、灵活性高的拓扑优化[2]和衍生式设计技术[3]已成为新兴的设计手段。拓扑优化的设计域[4]通常规定为规则形状,衍生式设计的设计域(也称设计空间)是由参与定义设计问题的实体而限制的空间。由于紧凑型电子设备的壳体结构与内部元器件之间的空间约束关系复杂,能用于壳体支撑结构设计优化的空间非常有限。此外,由于众多元器件堆叠,其设计域往往呈不规则的复杂形状。因此,准确计算该复杂设计域并充分利用该空间进行设计优化,对提升紧凑型电子设备的结构性能具有重要意义。

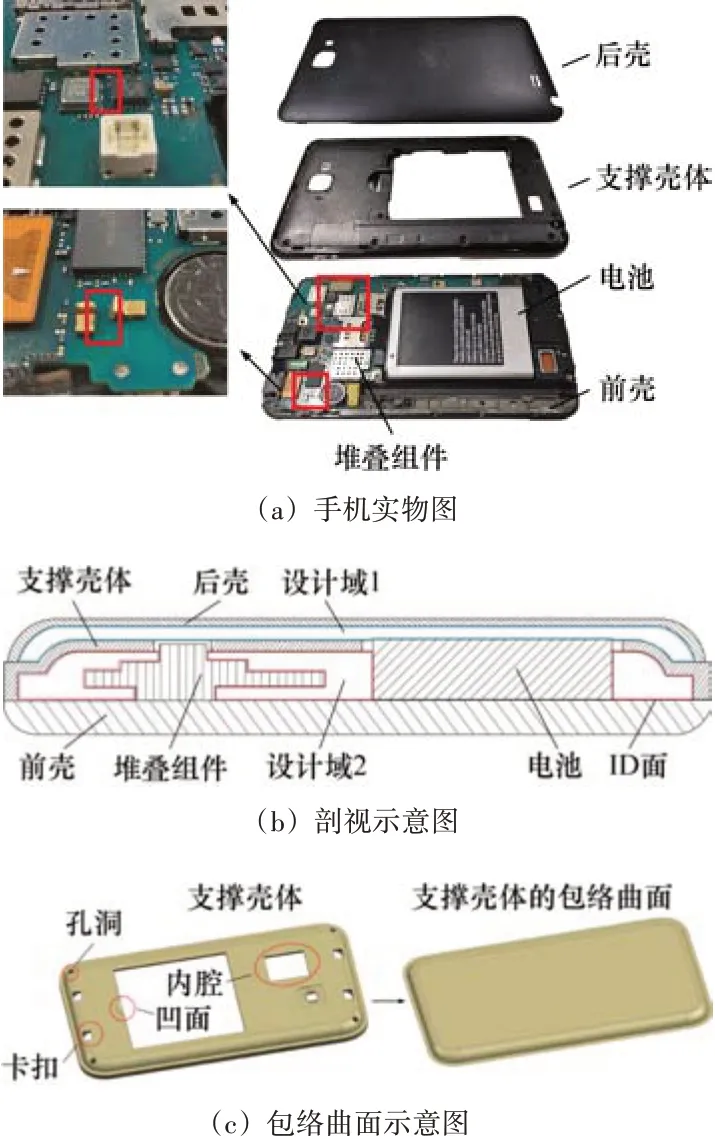

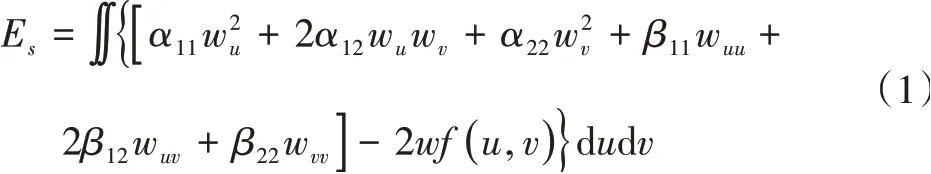

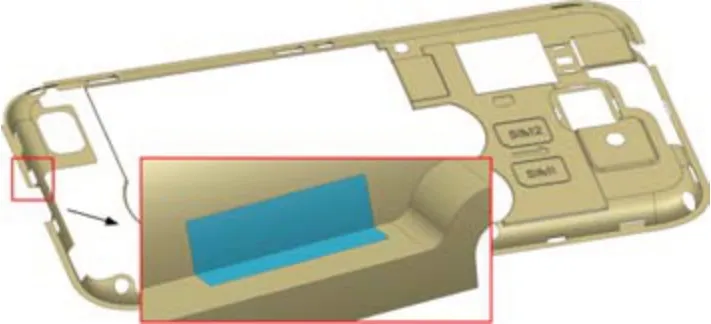

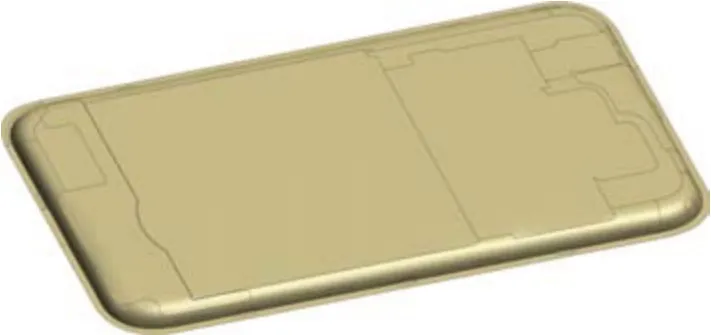

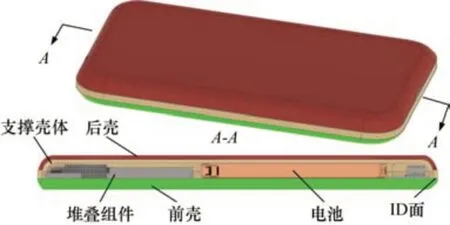

本文以一款手机产品为例,研究其设计域的计算方法。如图1(a)所示,手机的装配结构依次为后壳、支撑壳体、堆叠组件及电池等器件、ID面、前壳。其中堆叠组件是指在设备主板上,将各种电子元器件和功能组件(如存储芯片、摄像头和扬声器等)通过堆叠封装得到的组合件,其中不同器件堆叠导致该组件存在许多无法用于结构设计的微小空隙;ID面是指在设备壳体内部用于放置堆叠组件及电池等其他器件的一层平面。如图1(b)所示,可用于优化设计的设计域共有两处,设计域1位于后壳到支撑壳体之间(蓝色区域),设计域2位于支撑壳体到ID面之间(红色区域),其中需要去除堆叠组件、电池等器件占用的空间。

为了保证设计域的密封性,本文提出复杂壳体“包络曲面”的概念。包络的原意是指由众多椭圆曲线相互交织形成的图形,其外观看起来像是把内部物体包起来。包络的概念常出现在数控加工领域中[5],如加工仿真技术中的包络面是刀具相对于工件(或毛坯)移动所产生扫掠体积的边界面。本文支撑壳体的“包络曲面”定义是能够将支撑壳体包起来的一张或多张组合曲面,保证产品内部设计空间的密闭性,部分曲面光滑拼接具有保凸拼接性[6]。换言之,可根据扫掠面的思想,“包络曲面”是指能够紧密贴合支撑壳体表面,且能够覆盖内凹区域的一张或多张组合曲面。如图1(c)所示,该壳体上包括卡扣、孔洞和内腔等内凹特征区域。内凹特征通常是为了产品设计或装配而出现,但不能在该特征所占用的空间中进行优化设计。在工程设计中,包络曲面的获取需要剔除内凹特征。

图1 设计域示意图

在实际的产品设计中,模型的设计历史信息详细记录了产品模型构建的过程。在CAD系统中通常采用基于过程的建模方法,即设计草图并利用拉伸、旋转等操作构成三维模型,之后根据需求完成产品设计。设计历史通常反映设计人员的设计思路,其中包含产品的设计特征信息(如拉伸、倒角等特征顺序操作)。但是目前数据信息交换标准(如IGES、STEP等)不支持设计特征信息的交换。若在不同CAD系统下交换数据会导致三维模型设计特征信息的丢失,进而无法通过设计特征的编辑来得到初始的设计模型,难以直接得到壳体的包络曲面。

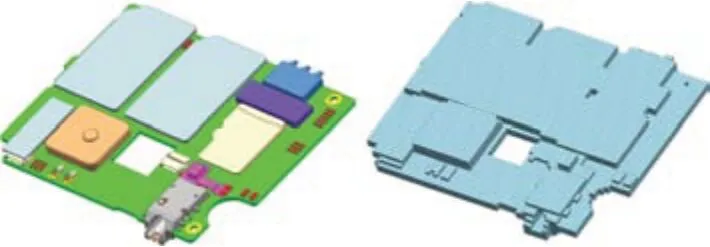

紧凑型电子设备设计域的计算前提不仅需要得到壳体的包络曲面,还需对其内部具有复杂装配关系的堆叠组件进行简化。如图1(a)中给出堆叠组件的局部放大视图,可观察到由主板上各类器件堆叠布局而产生的小空隙空间,是不包含在用于结构设计的设计域范围内。另一方面,由于多类器件复杂装配关系,导致堆叠组件表面凹凸不平,增大设计域的计算难度。为了能够准确定义紧凑型电子设备的设计域,需要对紧凑型电子设备的堆叠组件进行分析,并判断出哪些空间不能用于支撑结构设计,哪些区域需要进行形状简化。因此,需要确定能够作为设计域约束条件的堆叠组件有效占用空间。

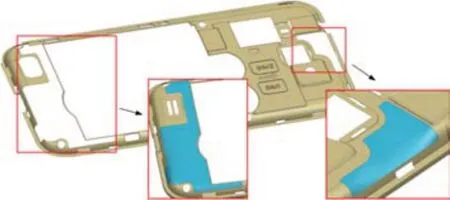

本文给出堆叠组件外接空间的定义。堆叠组件的外接空间意指一个三维空间几何图形,对于具有复杂形状的堆叠组件,其外接空间可以理解为将堆叠组件包围的简单空间几何图形,且能够通过调整该外接空间的大小达到简化复杂堆叠组件的目的。如图2所示,给出堆叠组件实体和CAD模型外接空间的示意图。

图2 堆叠组件的外接空间示意图

1 复杂设计域的计算方法

研究电子设备支撑壳体的复杂设计域计算方法需要计算其壳体的包络曲面,并对ID面上堆叠组件进行简化。若要得到支撑壳体的包络曲面,需要填充或去除壳体上孔洞类的内凹特征。在曲面造型领域中,常见的N边域曲面[7]填充技术主要有超限插值法[8]、偏微分方程法[9]和最小能量优化法[10]。另外,对于电子设备的堆叠组件而言,其存在复杂的空间装配关系,需要计算能够紧密的贴合堆叠组件表面形状且简化局部装配特征的外接空间。

对于以上问题,本文针对智能手机的结构特点,提出一种设计域的计算方法。首先,对于具有凹槽、卡扣和内腔等内凹特征的支撑壳体,通过曲面间拼接和填充的方法生成包络曲面;然后,对于堆叠组件模型的外接空间的计算,采用体素化模型方法,将可参数调整的体素模型作为其外接空间;之后,将壳体包络曲面和外接空间作为设计域的空间约束条件,间接确定其紧凑型电子设备设计域的范围;最后应用衍生式设计技术,在所得到的设计域内计算出满足需求的支撑结构。

2 包络曲面获取方法

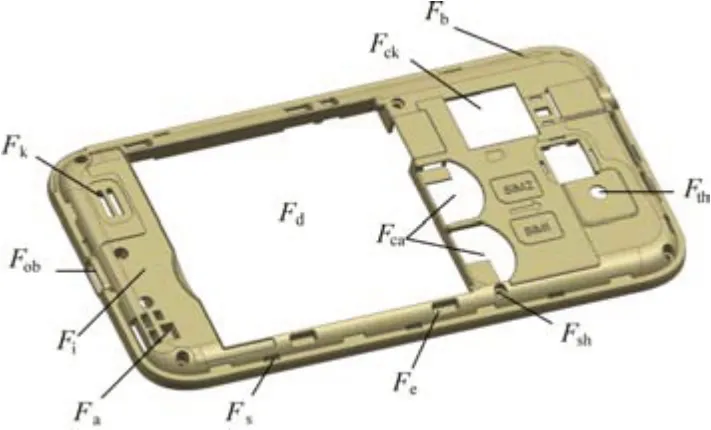

图3所示为一个典型壳体零件,采用B-Rep格式。

图3 壳体CAD模型

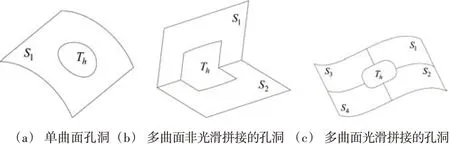

支撑壳体上孔洞设计特征包含卡座凹槽、卡扣、内腔、外接口凸台、凸台、键状通孔、矩形通孔、直通孔、阶梯孔、边槽、内陷和孔洞内凹分别用Fca,Fs,Fd,Fob,Fb,Fk,Fck,Fth,Fsh,Fe,Fi,Fa表示。由于该模型上设计特征类型复杂,根据这些设计特征在壳体形成的孔洞特点可分为单曲面内的孔洞,多曲面非光滑拼接的孔洞和多曲面光滑拼接的孔洞,如图4所示。其中曲面通过不同组合产生孔洞Th。

图4 特征分类示意图

对壳体孔洞设计特征进行具体划分,直通孔、阶梯孔、边槽可根据模型表面特征可归类为单曲面孔洞特征,卡座凹槽、内腔、键状通孔、矩形通孔、内陷和孔洞内凹可归类为为多曲面光滑连续拼接孔洞特征,卡扣、凸台和外接口凸台可归类为多曲面非光滑连续拼接的孔洞特征。

包络曲面获取的步骤如下。

(1)支撑壳体光照组合面的计算。

(2)光照组合面上孔洞特征(如通槽、卡扣和内腔等)的识别与去除。

①对于单曲面内的孔洞,根据裁剪曲面的几何信息重建曲面,消除单个曲面内孔洞。

②对于多曲面光滑拼接形成的孔洞,利用基于能量曲面构造法生成N边域曲面填充孔洞。

③对于多曲面非光滑拼接形成的孔洞,分析特征利用直纹曲面进行填充。

(3)去除孔洞设计特征的光照组合曲面作为包络曲面。

2.1 光照面的定义

本文中将光照面定义为:在三维模型上,沿特定方向的平行光线所能照射在模型上的曲面。光照面还需具备下述性质:(1)光照面上任意一点的法矢在光照方向上投影数量为负;(2)相邻的光照面之间不能被遮挡。

支撑壳体上将满足上述性质的曲面集合称为光照组合面。为了得到上文定义的包络曲面,当电子设备水平放置且后壳在上,光照方向设置为从上往下的垂直方向。

2.2 孔洞特征的去除

2.2.1 单曲面孔洞特征去除

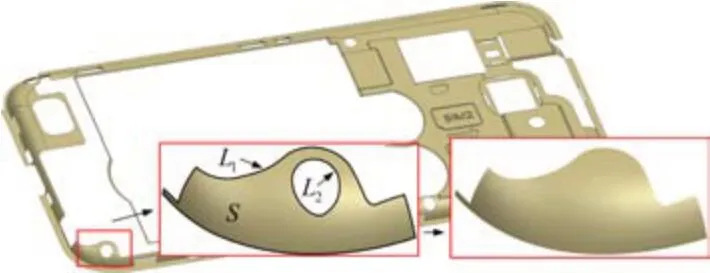

首先对于单个曲面内的孔洞区域,支撑壳体单曲面孔洞特征如图5所示,曲面S(u,v)包含一个外环L1(u,v)和一个内环L2(u,v),外环表示曲面的最大边界,内环表示孔洞特征。利用曲面参数信息提取出外环,之后根据提取的外环在其几何定义曲面上重新裁剪,得到的曲面保留了原有的参数信息并忽略了孔洞环,与相邻曲面的连续性不变。

图5 单曲面孔洞特征示意图

2.2.2 多曲面光滑拼接形成的孔洞特征填充

对于由多个曲面光滑拼接形成的孔洞区域,其中任意两个相邻曲面之间至少是G1连续。由于表示孔洞边界环的线段位于多个曲面上,无法根据曲面的拓扑信息直接获取孔洞环。

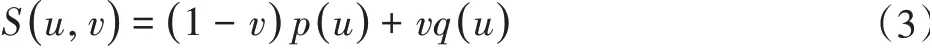

本文基于能量法构造N边域曲面填充该孔洞,传统的基于物理变形能量模型[10]由下式给出:

式中:w为以u、v为参数的所求曲面;wu、wv、wuu、wvv、wuv为直到二阶偏导矢及其混合偏导矢;α和β为设计参数;f(u,v)为外约束载荷。

图6所示为壳体光照面上多曲面光滑拼接孔洞填充图。

图6 多曲面光滑拼接孔洞特征填充

2.2.3 多曲面非光滑拼接形成的孔洞特征填充

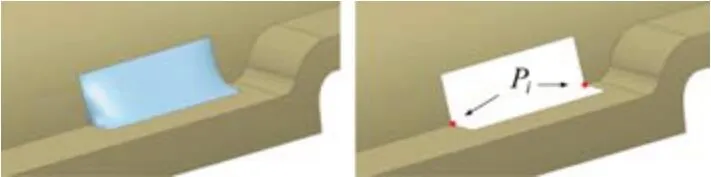

在图3模型中,如卡扣、凸台等设计特征为此类情况。若利用能量法构造N边域曲面进行填充存在以下问题:(1)若N边域曲面与原壳体上曲面只保证G0连续约束,则在非光滑拼接处曲面曲率变化大;(2)在曲面非光滑拼接的公共顶点Pi处无法达到G1连续。

图7 卡扣特征存在问题

对于实际电子设备模型而言,此类设计特征一般形状较为规则,边界为截面线且成对存在,可以利用直纹曲面解决此类问题,其公式描述如下[11]:

式中:S(u,v)为曲面上任意一点;p(u)和q(u)为基线即两条不相交的曲线;u为基线的参数。

选择两组截面线作为基线组,各组基线数量应相等且一一对应,两组基线的直纹方向同向,生成直纹面如图8所示。可以看到在原曲面非光滑拼接处仍为G0连续,延续其设计特征。

图8 直纹曲面填充

2.3 包络曲面的获取

根据以上的方法去除光照组合面中不同分类的孔洞,图9所示为最终的包络曲面。

图9 支撑壳体的包络曲面

3 堆叠组件外接空间的计算

根据前文的内容能得到包络曲面,但包络曲面与ID面之间的堆叠组件存在复杂的装配约束条件,增大设计域的计算及其结构设计的难度。如图10所示,本文基于八叉树结构体素化[12]堆叠组件模型,通过调整体素大小,填充由堆叠产生的微小空隙,将得到的体素模型作为其外接空间。之后将体素模型替换电子设备装配体中的原堆叠组件模型,用于设计域的计算。

图10 体素化堆叠组件

4 设计域的计算及实例分析

4.1 设计域的计算

本文采用的智能手机装配体模型如图11所示,其中包括后壳、支撑壳体、堆叠组件和电池等组成部件、前壳。

图11 手机的设计域示意图

后壳和支撑壳体均是包络曲面通过设置一个初始厚度进行拉伸,构成的实体,用于之后设计域的空间限制。堆叠组件模型为已转化的体素模型。在进行结构设计前,需对该装配体模型设置需要保留和障碍物的几何图元,间接得到设计域。

该例中有两处设计域,设计域1是后壳与支撑壳体之间的空间,后壳为保留几何图元,支撑壳体为障碍物几何图元;设计域2是支撑壳体与ID面之间的空间,支撑壳体为保留几何图元,堆叠组件及电池等其他器件、前壳为障碍物几何图元。

4.2 实例分析

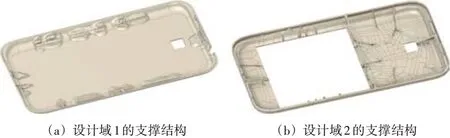

为了验证设计域计算方法的有效性,利用Fusion 360软件中衍生式设计的模块,对本文确定的设计域进行优化设计及分析。根据指定该装配体中保留和障碍物几何图元,设置载荷、材料、制造方法等约束条件,分别在两个设计域内进行求解。之后得到多个满足需求的优化方案,对比分析后选择合适的方案。最后,为满足实际装配需求,设计域1对应的结构留出可供摄像头装配的空间,设计域2对应的结构留出可供电池及摄像头装配的空间,如图12所示。

图12 衍生式设计的支撑结构

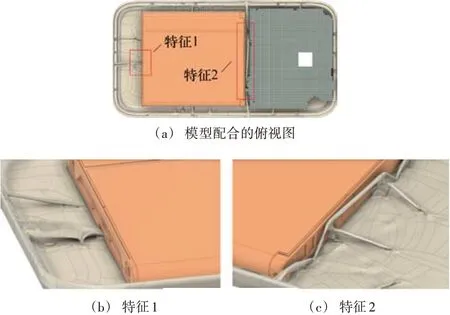

图13(a)为图12中的结构设计与电池及堆叠组件配合示意,图13(b)和图13(c)分别为特征1和特征2,最终设计的支撑结构是以轻量化设计为目标,在保证机械性能的同时,尽量减少结构设计的质量。从图中可以看出在设计域内进行衍生式设计的结构能够紧密贴合原电子设备的组件。

图13 支撑结构与原组件配合示意图

5 结束语

为满足结构优化设计方法对设计域的要求,本文提出紧凑型电子设备支撑壳体的设计域计算方法。以一种智能手机为例,计算其设计域。首先针对壳体上不同的内凹孔洞特征制定相应的方法去除,从而得到壳体的包络曲面;然后计算堆叠组件的外接空间;之后将壳体的包络曲面和堆叠组件的外接空间作为三维可设计空间的约束条件,用于确定最终的设计域;最后利用衍生式设计技术在设计域内进行结构设计,验证该方法的可行性。为不同类别的紧凑型电子设备高效率进行支撑结构设计提供技术方法。