基于Minitab的试验设计在轮胎总成装配中的运用

李盛 程恒

摘 要:本文运用Minitab软件进行试验设计,数据分析,优化预测,来解决车轮及轮总成装配方法改进的问题。结果表明通过Minitab软件能快捷的进行试验设计,能直观、快速、准确的进行数据分析并给出优化预测,可以在解决企业中的质量问题的方案决策中进行推广。

关键词:Minitab 试验设计 方案优化

Abstract:This paper uses Minitab software for test design, data analysis, and optimization prediction, to solve the issues of wheel and wheel assembly method improvement. The results show that Minitab software can be used for quick test design, intuitive, fast and accurate data analysis and optimization prediction, which can be popularized in the solution of quality problems in enterprises.

Key words:Minitab, design of experiment, scheme optimization

1 前言

車轮及轮胎总成的动不平衡是汽车中非常普遍的现象,会导致汽车高速行驶过程中车轮抖动、方向盘振动等现象。所以车轮及轮胎总成装配时,严格控制总成的动不平衡量。

总成在装配时分两步,第一步先装配车轮、轮胎、气门嘴并测量初始的动不平衡量,第二步根据初始的动不平衡量的值安装平衡块,配平重量,满足总成的动不平衡量的要求。所以初次动不平衡量的值是我们装配控制的关键。

下面就结合Minitab 中的试验设计(DOE)模块,来帮助我们确认如何选择最优的装配方案来降低车轮及轮胎总成的初次动不平衡量值。

2 问题来源

2.1 车轮及轮胎总成的动不平衡

车轮及轮胎总成是由车轮、轮胎、气门嘴和平衡块等子零件装配而成的总成系统。因为每个子零件的形状、结构、材料以及装配工艺等因素,导致装配起来的总成重心和旋转中心不一定重合,这样总成在旋转时就会产生离心力,引起振动,这就是车轮及轮胎总成的动不平衡。

车轮及轮胎总成的动不平衡是汽车中非常普遍的问题,会导致汽车高速行驶过程中车轮抖动、方向盘振动等现象。主机厂一般通过在总成上添加平衡块配平的方式来解决这个问题。

2.2 车轮及轮胎总成的装配

总成在装配时分两步,第一步先装配车轮、轮胎、气门嘴,并测量初始的动不平衡量值。为了减少初始动不平衡量的值,在这一步过程中要求对点装配。对点装配的方式主要有两种,一种是轮胎的轻点对应气门嘴的位置;一种是把车轮和气门嘴看做一个整体,轮胎的轻点对应车轮整体的重点。我司采用的是第一种对点方式。

第二步根据初始的动不平衡量的值安装平衡块,配平重量,满足总成的动不平衡量的要求。我司生产的乘用车多采用的是铝车轮,而铝车轮因车轮外观和造型要求,均采用粘贴式平衡块,粘贴式平衡块由5g/个的配重块组成,总成初始动不平衡量越大,则需要粘贴式平衡块的数量就越多。

2.3 问题现状

我司总装车间反馈,某车型的车轮及轮胎总成装配时,粘贴式平衡块数量太多,影响外观同时成本增加,建议优化产品和装配工艺,减少平衡块的装配数量。

我们抽取了某车型已经下线78台整车数据,初始的车轮及轮胎总成动不平衡量均值为35.4g,最大值为65g。

2.4 项目范围

根据总成车间反馈的问题,我们对子零件的产品质量进行优化,这里主要是在供应商端,所以在本文中不展开。这里我们对车间的对点工艺进行研究,通过优化对点工艺,减少初始动不平衡量的值。

2.5 项目目标

通过项目装配中对点工艺的优化,使初始的均值下降20%。降低车轮及轮胎总成初始动不平衡量的值,可以减少车轮平衡块的数量,降低生产成本。

3 优化方案

3.1 试验设计DOE

我们通过试验设计DOE来确认我们的最佳的装配方式。我们把试验运行一次定义为:根据一种装配方式来进行装配,装配后的总成后进行动不平衡量的测量。不同的装配方式由所选择的因子和水平来决定。

3.1.1 因子的选择

3.1.1.1 气门嘴与车轮重点位置

目前主机厂的对点方式有两种,一种是轮胎轻点对车轮气门嘴装配,一种是轮胎轻点对车轮重点(车轮和气门嘴整体)装配。两种对点方式是一样的吗?

我们随机抽取110个车轮装配上气门嘴,把气门嘴的相位角度定义为0°,那么重点与气门嘴位置的相位角度差就是重点的位置。我们测量110个车轮的重点位置的相位角,其直方图如图1所示,我们可以看到,车轮重点相位角度值随机分布,说明车轮重点的位置是随机分布的,气门嘴的位置并不是车轮的重点位置。所以我们认为对气门嘴和对重点是两种不同的对点方式。

3.1.1.2 相位角度

通过之前我们的定义,重点位置是以相位角度这个参数来量化的。也就是说重点的相位角度也是影响我们装配的一个因子。

3.1.2 因子和水平

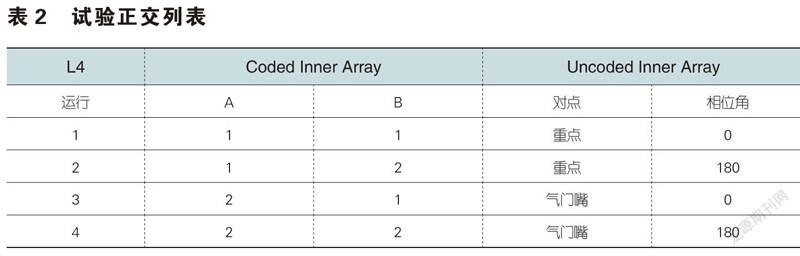

根据前面的分析,我们把装配的对点工艺定义为因子A,重点的相位角定义为因子B,把A和B做为我试验的两个因子,每个因子两个水平,如表1所示:

3.1.3 试验设计

我们采用2因子2水平的全因子设计,在Minitab中创建2×2全因子设计,如图2。

我们的试验正交列表见表2

通过图2试验正交列表,我们要做4组试验。仿行数20是指每种组试验进行20次。区组数为2,是指为了消除生产线,班次对试验数据的影响,我们选择了两个班次的人员进行试验。最后根据试验设计的计划,我们要进行160次试验测试。就是根据对点的方式和相位角度,进行160次车轮和轮胎总成的装配,装配完成后测量初始动不平衡量的值并记录。

3.2 试验结果分析

我们完成了160次试验后,记录试验数据,并运用Minitab软件对试验的结果进行分析。

3.2.1 因子效应图:

因子效应图是用来判断试验因子的显著性。所谓显著性就是试验因子对试验结果影响的大小,比如某因子一点小小的波动就能让试验的结果产生很大的变化,那么我们就说这个因子的效应是显著的。相反如果某因子无论怎么变化,试验的结果都变化不大,那么我们就说这个因子的效应不显著。我们通过因子效应图来判断因子的显著性大小,那么显著性靠前的因子就是我们重点关注和控制的对象。

因子A,B的效应图如图3所示,可以发现,A和B的交互效应最显著,说明对点的方式和相位角度共同作用的效应是最显著的。而单独看一个因子,相位角度和对点方式,相位角度的显著性更强,对结果的影响更大。

3.2.2 残差诊断

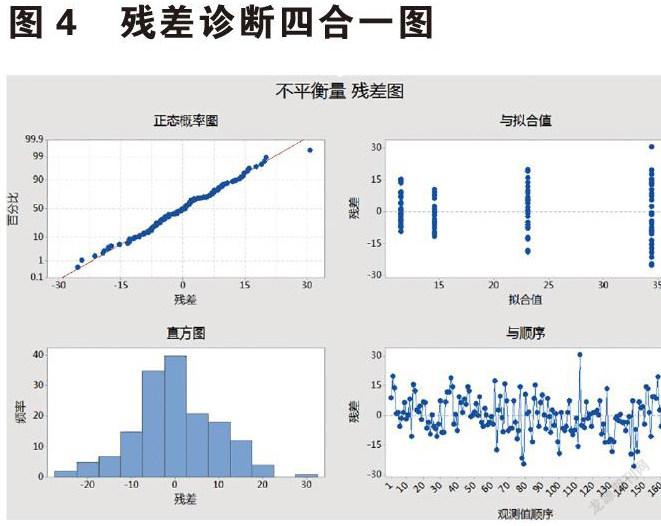

试验模型是否正确,是否有影响试验结果的因子遗漏,我们一般通过对测试数据进行残差诊断来判断。如果试验模型与测试的数据拟合的很好的话,测试的数据一般会符合正态性和随机性的特点。残差诊断四合一图帮助我们很简单直观的来判断。

本试验的数据残差诊断四合一图如图4所示,残差的正态概率图,直方图说明数据符合正态性;与拟合值图无弯曲和喇叭形状,无异常;与顺序图显示数据随机性,没有呈现规律性的分布,数据无异常。综上所诉,试验设计的模型与测试数据拟合的很好。

3.2.3 交互效应图

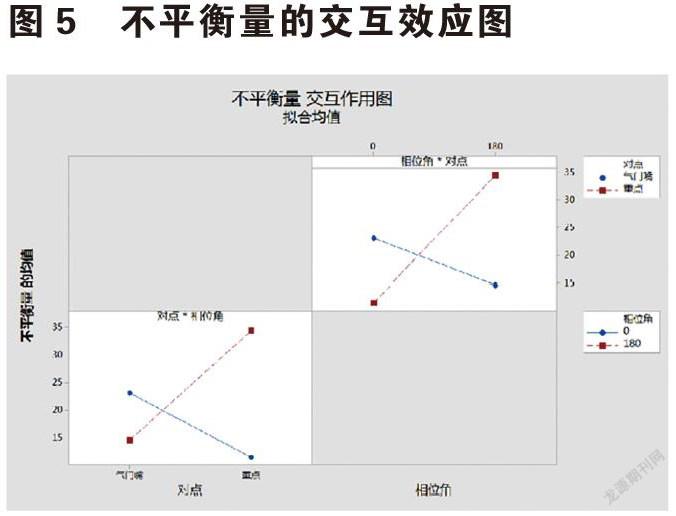

因为动不平衡的均值是望小的,而且通过前面的因子效应图我们知道了因子AB的交互效是最显著的,所以我们可以通过不平衡量交互效应图来确认最佳的对点方式和相位角度。交互效应图如图5所示。

左下角的图形,我们可以看到,在相位角为0时,轮胎轻点对车轮重点的安装方式得到的动不平衡量的均值最小。

右上角的图形,我们可以看到,在轮胎轻点对车轮重点的安装方式中,相位角为0度是,所得到的动不平衡量的均值最小。

综上,我们得到的最优的装配方式是:轮胎的轻点对车轮的重点,相位角度为0°。

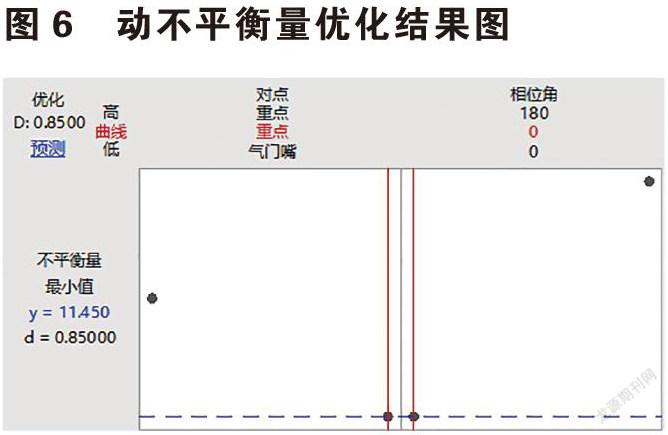

3.2.4 最优解预测

我们通过Minitab的软件进行最优解的预测如图6,通过软件分析的结果我们可以很清楚的得到当轮胎轻点对车轮的重点,当相位角度为0°时,车轮及轮胎总成的动不平衡量的均值最優,结果为11.45g。与我们前面分析的最优的装配方式一致。

4 方案验证

我们选择某车型车轮及轮胎总成分别按照优化前和优化后的装配方式进行装配,优化前和优化后的数据请见表3,由表中数据可知优化后的方案较优化前的动不平衡量均值减少了50%以上,达到了预期改进的目标。

5 小结

本文通过Minitab的试验设计模块数据分析,帮助我们找到了车轮及轮胎总成装配方式的优化方案。质量改进的同时,也节省了成本,给企业带来了明显的收益。

参考文献:

[1]马林,何桢.六西格玛管理.3版[M].北京:中国人民大学出版社,2014.

[2]马逢时,周暐,刘传冰. 六西格玛管理统计指南. 3版[M].北京:中国人民大学出版社,2014.

[3]王宇乾,樊树海,潘密密等 基于Minitab的六西格玛管理在节能灯装配中的应用[J]工业工程与管理.2011.

[4]王修强,章永事,蔡坤山等 基于Minitab的热加工过程质量控制[J]热加工工艺.2011.