基于MATLAB随机试验的砂细度模数公式优化研究

秦超宁,汪丽娟,杨重卿,孙呈鹏,韩 照,乔宏霞

(1.甘肃建投绿色建材产业发展集团有限公司,兰州 730050;2.兰州理工大学土木工程学院,兰州 730050)

0 引 言

目前在我国大部分地区,机制砂已广泛代替天然砂应用于工业与民用建筑中,随着政府“限采令”的实施,机制砂还将进一步代替天然砂[1-3]。但与天然砂相比,机制砂的级配往往出现“两头大中间小”的级配不良问题[4]。机制砂级配对混凝土性能影响极大[5],谢开仲等[6]对5种不同级配机制砂混凝土分别进行了力学试验,认为不同级配下混凝土力学性能随着机制砂由细到粗,先变大而后变小。王恒[7]采用细度模数为2.62石灰石机制砂配制的C80混凝土具有良好的工作性能。吴永根等[8]研究了细集料对机场道面混凝土耐久性的影响,认为细度模数大于2.64时,混凝土抗冻性、抗渗性下降幅度较快,小于2.64时则混凝土耐磨性下降幅度较快。李琼等[9]研究发现当再生骨料粒径为5.0~31.5 mm连续粒径时,有利于混凝土抗压强度提高。任青文等[10]通过细观模拟发现骨料分形谱谱宽与拉伸强度表现出的关系为反相关。目前国内外关于砂粗细程度对混凝土性能影响的研究较多,但对砂粗细程度的表征和计算方法研究较少,王甲春等[11]研究发现细度模数公式中,未涉及粒径小于0.15 mm部分对质量平均粒径的影响,而石粉粒径为0.075 mm以下正属于未涉及的这部分粒径,更为准确的细度模数计算将更有利于研究砂粗细程度对混凝土性能的影响。同时机制砂的大量使用带来的便是石粉问题。机制砂石粉含量对混凝土性能有着显著影响[12-15],Gupta等[16]研究发现质量分数30%的石粉可改善混凝土的机械性能和耐久性。Singh等[17]研究发现,在混凝土中使用大理石粉可减少其对环境的影响并具有经济效益,因此对细度模数公式进一步细分十分必要,须向原公式中融入0.15~0.075 mm及0.075 mm以下两粒级颗粒含量,以便准确体现石粉对砂级配的影响,也更有利于开展石粉对混凝土性能影响的研究。优化细度模数需要进行大量的筛分试验,本文利用MATLAB生成大量随机试验,以机算代替手算,提高了试验精度和效率,保证了优选公式的可靠性。通过两种机制砂样品及一种天然砂样品的实操筛分试验,进一步证明了优选公式的正确性并得到了石粉含量的近似计算公式,在计算细度模数的同时即可得到石粉含量。

1 实 验

1.1 试验设计

砂的定义是粒径小于4.75 mm的岩石颗粒,对小于0.075 mm的颗粒,在天然砂中称为泥粉,在机制砂中称为石粉。使用标准GB/T 14684—2011从4.75 mm、2.36 mm、…、0.075 mm七级筛孔的筛余质量进行计量,并给出了各级累计筛余范围,但国标在计算细度模数时,分子上未涉及0.075~0.15 mm粒级的影响,在分母上未涉及0.075 mm以下粒级的影响[11],参照原细度模数公式中对不同粒级的设置方法,优化公式应在分子上增加0.075~0.15 mm粒级含量,在分母上减去0.075 mm以下粒级含量。同时由于石粉对机制砂混凝土有着十分重要的影响,这两个粒级应该纳入优化公式中。本次试验建立在MATLAB随机试验rand函数的基础上,对比了四种不同的细度模数计算方法,分别如式(1)~(4)所示。

(1)

(2)

(3)

(4)

式中:Mx表示国标中规定的细度模数计算方法;Mx1表示优化分母后的细度模数;Mx2表示优化分子后的细度模数;Mx3表示分母、分子均优化后的细度模数;A1、A2、A3、…、A7、A8表示筛孔尺寸分别为4.75 mm、2.36 mm、1.18 mm、…、0.075 mm、0.075mm以下的累计筛余质量分数。最后根据随机试验的结果对公式进行优选。

参照国标对2区机制砂颗粒级配的要求,将A1随机分布范围设置为0%~10%,依此类推A2-A1为0%~15%,A3-A2为10%~25%,A4-A3为20%~31%,A5-A4为22%~29%,A6-A5为2%~10%,A7-A6为3%~8%。由于A8=100%,当以上各分布范围集料随机生成一个数后必定得出一个A8-A7值,同时也必定得出一个细度模数,这样就可以建立A8-A7与细度模数的一一对应关系,由于细度模数有四个不同的公式,即可在一张图上得到四个不同细度模数的对比关系,根据覆盖范围的大小不同,可以确定不同公式的优劣性,覆盖范围越大,区分度越大。

根据两种机制砂和一种天然砂的筛分试验进一步验证结论的正确性,以选取最优的细度模数公式。现行规范规定石粉含量是机制砂中粒径小于75 μm的颗粒含量。需要通过先烘干,再用水洗去0.075 mm以下颗粒后再烘干后称量的方法,该方法虽然精确度高,但是操作起来较筛分法费时费力,尤其是水洗后的烘干耗时更长,水洗法石粉含量的计算方式如式(5)所示:

(5)

式中:F表示石粉含量,%;G0表示试验前烘干试样的质量,g;G1表示试验后烘干试样的质量,g。对筛分后的砂样,用标准水洗方法测出石粉含量与筛分测出的石粉含量进行对比,作为细度模数公式的补充公式。

1.2 试验原材料

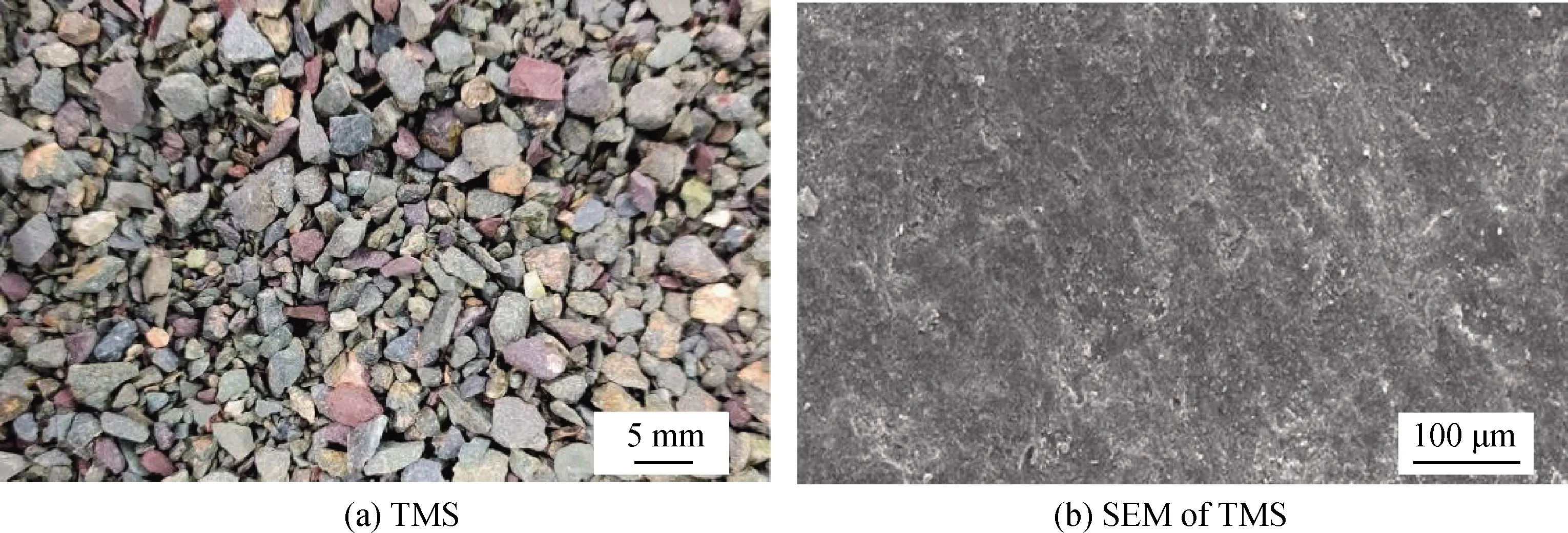

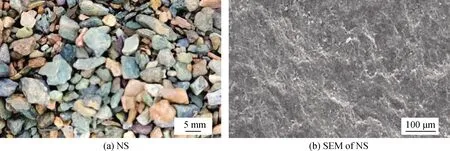

选取兰州榆中花岗岩机制砂(granite manufactured sand, GMS)、临夏永靖凝灰岩机制砂(tuff manufactured sand, TMS)、定西临洮天然砂(natural sand, NS),表观密度分别为2 642 kg/m3、2 743 kg/m3和2 710 kg/m3,试验用砂样及表面放大100倍SEM照片如图1~图3所示。

图2 凝灰岩机制砂样品及表面放大100倍SEM照片

图3 天然砂样品及表面放大100倍SEM照片

2 结果与讨论

2.1 MATLAB模拟随机试验

图4为分别进行100次、500次随机试验石粉含量与细度模数分布图,由图4(a)可以看出,在经过100次随机试验后Mx、Mx1、Mx2、Mx3分别形成正方形、圆形、三角形、倒三角形四个由点组成的条状块,不同块横坐标分布的范围基本相同,均由-10%~27.5%,而纵坐标分布的范围差距较大,其中倒三角形与圆形块分布较为水平而正方形与三角形块分布较为倾斜,说明正方形与三角形块的细度模数分布范围要比倒三角形与圆形块的大,具体分布范围差如下:Mx2=1.86>Mx=1.50>Mx1=0.74=Mx3=0.74,这说明在相同随机试验条件下,Mx2比Mx可以更为细致区分砂的粗细程度,而Mx1与Mx3较原国标公式对粗细程度的区分度则更差。

由图4(b)可以更加明显地看出,在经过500次随机试验后Mx、Mx1、Mx2、Mx3分别形成的正方形、圆形、三角形、倒三角形四个条状块,由于试验次数较多,在块内部几乎看不到空隙,同时可以看出随机点在块中心出现的概率较大,在块边缘出现的概率较小。不同形状块横坐标分布的范围扩大到-15%~32.5%,而纵坐标分布的范围并没有明显的扩大,横坐标分布范围扩大说明石粉分布范围扩大,但随着石粉分布范围的扩大并不会引起细度模数范围的变化,只能从纵坐标的区别上研究其分布,与图4(a)相同的是倒三角形与圆形块分布较为水平,而正方形与三角形块分布较为倾斜,说明正方形与三角形块的细度模数分布范围要比倒三角形与圆形块的大,具体分布范围差如下:Mx2=2.12>Mx=1.67>Mx1=0.76=Mx3=0.76,Mx、Mx1、Mx2、Mx3大小顺序与100次随机试验是相同的,数值分别比100次随机试验大18.82%、11.33%、2.70%、2.70%,说明随机试验次数增加,不同算法细度模数的分布范围均有增大,其中Mx2增大幅度最大,进一步体现出Mx2计算砂细度模数的优越性。

需要说明的是,在图4中当不同粒级分布随机取值较大时会出现横坐标A8-A7出现负值的情况,但这并不影响细度模数公式的优选而且便于直观观察。

图4 分别进行100次、500次随机试验石粉含量与细度模数分布图

2.2 三种砂筛分试验

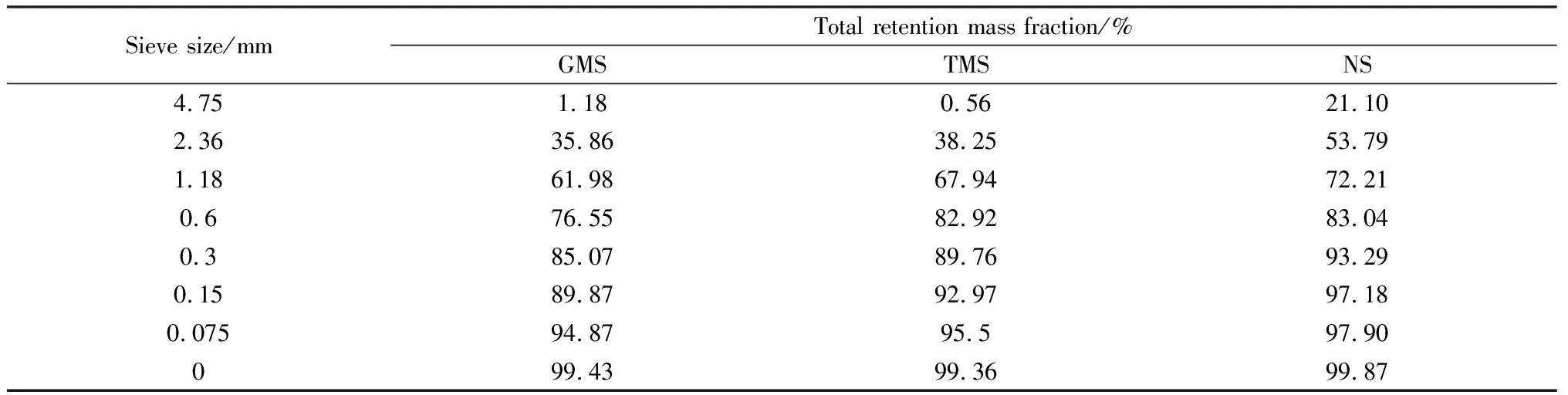

为了进一步验证随机试验结果,在模拟试验后须进行实操筛分试验。采用四分法将烘干后的GMS、TMS、NS三种砂样分别称取500 g,筛孔尺寸从上至下依次为4.75 mm、2.36 mm、…、0.075 mm和筛底,本次筛分除对规范要求的6级筛孔数据进行计量外还对0.075 mm筛孔及筛底的筛余数据进行计量,以验证更合理的细度模数计算公式,三种砂样筛分结果如表1所示。

表1 砂样累计筛余

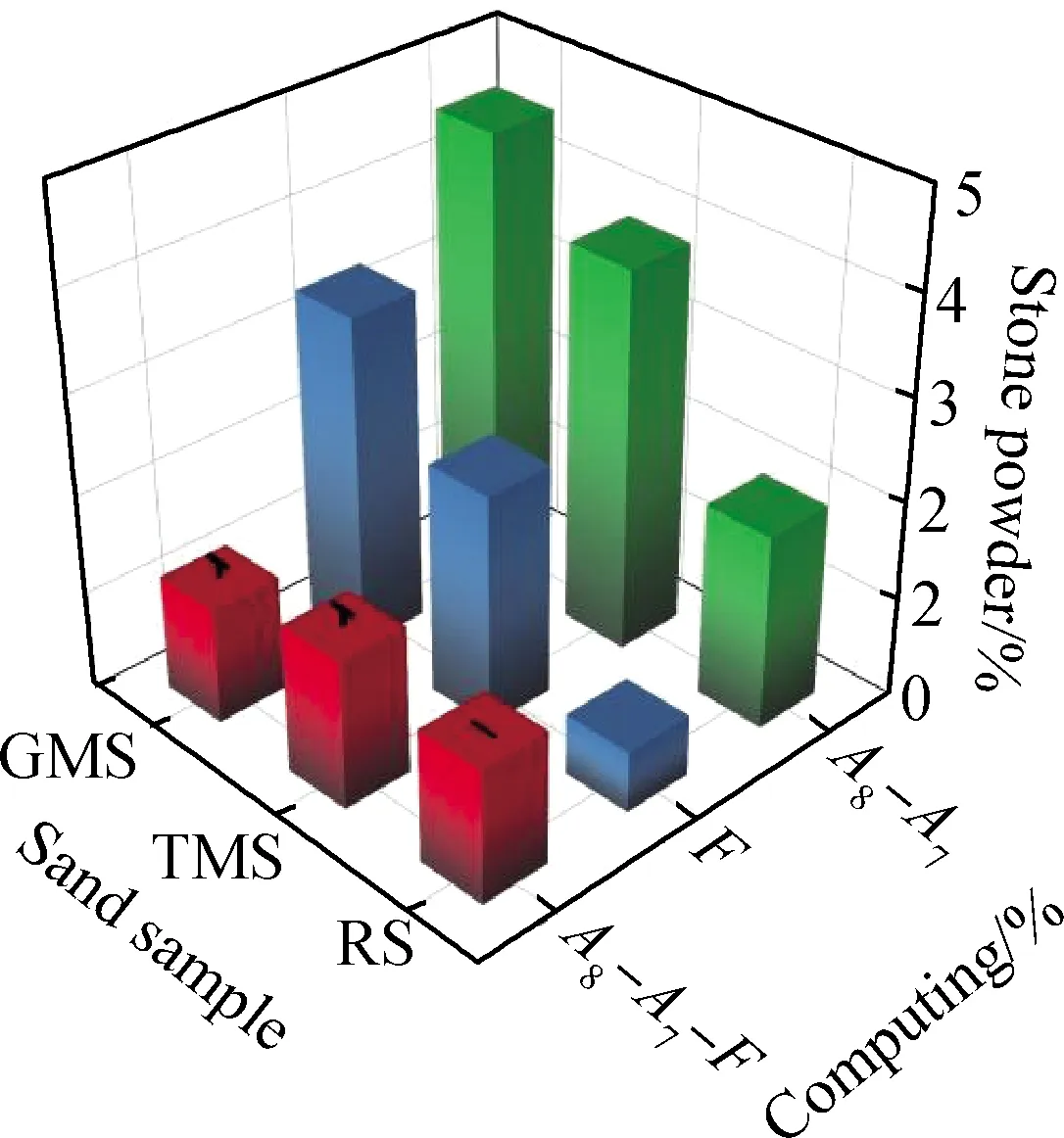

根据表1结合式(1)~(4)可分别求出GMS、TMS、NS对应的四种细度模数,如图5所示。

图5 砂样细度模数图

由图5可知,相同砂样不同筛孔累计筛余值均相同但算法不同细度模数则不相同,不同砂样细度模数的相差幅度也不相同,相差幅度越大越能表现出不同砂样间颗粒级配的差距。花岗岩机制砂、凝灰岩机制砂、天然砂标准细度模数Mx分别为3.48、3.71和3.73,说明三种砂均在粗砂范围内,GMS相对较细而NS最粗,也可由图3(a)直观的看出 NS中平均粒径大于5 mm的粗颗粒最多。NS的Mx在三种砂样中最大,但NS的Mx1、Mx2、Mx3却不是最大,TMS的Mx1、Mx2、Mx3却是三种砂样中最大的,这是NS中0.075~0.15 mm粒级颗粒含量较少,式(1)未涉及该粒级,而式(2)、式(4)将分母调整的过小所致。NS中含有4.75 mm以上粗颗粒较多而这部分颗粒并不是砂,因此更为准确的粗砂应是TMS而非NS。可以计算得出TMS的Mx比GMS的Mx大6.61%;TMS的Mx1比GMS 的Mx1大6.04%;TMS的Mx2比GMS的Mx2大7.84%;TMS的Mx3比GMS的Mx3大4.53%,Mx2的相差幅度最大其次是Mx和Mx1,而Mx3相差幅度最小,可以从柱状图明显的看出三种砂样Mx3整体最大但彼此之间差距较小,这样对区分不同砂样的粗细程度极为不利,因此选用不同砂样进行筛分试验,进一步验证了Mx2作为细度模数公式是最优的。

2.3 石粉含量试验

水洗测得石粉含量(F)与筛分测得石粉含量(A8-A7)都是粒径小于0.075 mm的颗粒含量,两者是否存在一定关系需用试验进一步验证。国标对机制砂石粉含量的测试方法要求先将砂样烘干至恒量,再将砂样浸泡2 h,淘洗干净滤去小于0.075 mm颗粒后再烘干至恒量,整个试验过程在10 h左右,而筛分法测试石粉含量仅几分钟就可以完成,由于筛分法省时省力效率较高,施工现场往往采用筛分法代替水洗法测试石粉含量,但存在一定误差。本文以三种砂样石粉含量测试的筛分试验与水洗试验为对比找出了两种方法测得石粉含量的近似关系,并用SEM进行微观验证以降低两种测试方法之间的误差。根据表1、式(5)可分别求出GMS、TMS、NS对应的筛分石粉含量和水洗石粉含量,如图6所示。

图6 石粉含量不同测试法图

根据图6可知,三种岩性的砂采用筛分法测得的石粉含量均小于水洗法。因为在水洗的过程中,较大砂粒上吸附的石粉几乎会被全部洗下,而颗粒之间的吸附作用使筛分法只能筛除部分吸附的石粉。GMS、TMS、NS筛分法比水洗法测得的石粉含量分别小1.18%、1.51%、1.35%,由图1~图3中的SEM照片可以看出TMS的表面粗糙程度最小,其次是NS,最大的是GMS,说明颗粒表面越粗糙对石粉的吸附量就会越大,筛分法与水洗法测得石粉含量的差值就会越大。虽然两种方法测出的石粉含量相差幅度(A8-A7-F)不同,但比较稳定,相差幅度均值为1.35%,误差线最大值为0.167,最小值为0,标准偏差0.13,说明吸附在较大颗粒上,不能通过筛分法筛除的0.075 mm以下颗粒的含量是一个定值,由于不同细集料岩性表面粗糙程度不同,这个定值存在一定波动性,经过线性回归得出公式(6):

A8-A7=F+1.346 6%(R2=0.984 8)

(6)

式(6)说明石粉含量测试方法中筛分法与水洗法满足斜率为1,常数项为1.346 6%的一次函数关系。采用筛分法测试石粉含量简便快捷且不用在洗砂前后对砂样进行烘干,洗砂前后的烘干要求砂样烘干至恒量,会花费大量时间,筛分法在测试细度模数的同时只需增加一档孔径为0.075 mm的方孔筛,即可测得石粉含量,式(6)又进一步降低了筛分法与水洗法的误差。式(3)、(6)构成包含了快速测试石粉含量的砂细度模数全部优化公式。

3 结 论

(1)分别通过100次和500次四种细度模数与石粉含量的随机生成试验,发现在分子上涉及0.075~0.15 mm颗粒的Mx2在描述细度模数时变化范围最大,最有利于表征不同粗细程度细集料的区分度。采用优化后的细度模数计算公式将更有利于研究砂粗细程度对混凝土性能的影响。

(2)通过GMS、TMS、NS三种砂样的实操筛分试验,发现Mx2在衡量砂样粗细程度时相差幅度最大并可以有效排除大于4.75 mm颗粒对细度模数计算的不利影响,进一步证明了Mx2在表征不同粗细程度细集料方面的优越性。

(3)提出了石粉含量测试方法中筛分法与水洗法满足一次函数关系,斜率为1,常数项为1.346 6%,可进一步减小筛分法估算石粉含量的误差,采用筛分法测试石粉含量大幅度减少了石粉含量的测试时间,有利于生产、科研效率的提高。