基于周向涡量的农用通风机叶片表面凹槽分析

李 妥 刘志伟 孔维双 施正香 丁 涛

(1.中国农业大学 水利与土木工程学院,北京 100083; 2.北京市供水管网与安全节能中心,北京 100083; 3.中国农业大学后勤基建处,北京 100081; 4.农业部设施农业工程重点试验室,北京 100083)

在现代化温室和畜禽舍农业设施中,农用风机可以实现温室和畜禽舍内外空气交换,改善温室和畜禽舍内空气环境质量。我国农用轴流风机能效约为20%~40%,与美国、欧洲等发达国家农用轴流风机相比,效率普遍偏低。因此,使用技术手段提高农用轴流风机的风量和能效是解决问题的有效途径,其中仿生结构在叶轮机械上的应用逐渐增加。

已有研究发现,仿生轴流通风机叶顶涡流相对原型机减少,叶顶速度递变减缓,具有较好的增压效果,沟槽对于平板减阻效果较好。进一步发现叶片的光滑程度对性能也是有影响的,非光滑叶片的不同沟槽尺寸会改变风扇的气动性能,顺叶片表面流向布置的细小条状结构会改变湍流壁面的雷诺应力,减小壁面的摩擦阻力。对沟槽平板减阻进行了试验研究,得到近壁面区域流体的速度分布,并取得了较好的减阻效果,由于后半部分容易产生边界层的分离,因而阻力减小较多。流态分析的过程中引入导数矩理论,建立了流场特征变量与涡量之间的关系。应用周向涡量分析方法对流场进行了诊断和分析,并以此优化了压缩机的结构。目前适用于我国的畜禽舍农用轴流风机叶片的优化设计研究较少,国内风机厂家的风机叶片设计大多依靠经验和模仿国外先进的叶片优化技术。

本研究基于一款MODEL YJD90S-4镀锌铁皮农用轴流风机,拟采用风室试验、逆向建模、CFD数值模拟、引入周向涡量分析法,在原型风机叶片模型基础上进行凹槽参数化建模,并对其进行数值模拟计算,对比分析凹槽叶片对风机性能的影响,以期为国内农用风机厂家提供一定的优化路线,同时达到提高农用轴流风机风量和能效比的目的。

1 数值模拟

1.1 原型风机及测试平台

本研究选取的研究对象原型为MODEL YJD90S-4镀锌铁皮轴流农用轴流风机(图1),基本参数为:6叶不锈钢叶片,叶轮直径127 cm,外形尺寸138 cm×138 cm,8扇百叶,百叶窗尺寸130 cm×130 cm,电动机额定功率1.1 kW。

1.镀锌铁皮机匣;2.轮毂;3.百叶窗;4.不锈钢叶片 1.Galvanized iron sheet casing; 2.Wheel hub; 3. Shutter; 4.Stainless steel blade图1 原型风机实物图Fig.1 Entity of prototype fan

为获得原型风机性能参数,在农业农村部设施农业工程重点试验室进行原型风机性能试验测试。通风设备性能测试装置(图2)的最大风量为60 000 m/h,额定功率为37 kW,采用变频直流方式对变频辅助风机进行30~1 500 r/min的调速。测试平台包括:变频辅助风机、整流网、喷嘴、毕托管及待测风机。其中,变频辅助风机用来形成风速条件;整流金属网可以使待测风机入口的气流更平稳,消除因气压调节而造成的气流不平稳的问题;壁面喷嘴可以提高气流速度;倾斜毕托管微压力计连接在喷嘴前后,测量空气的流量和静压差。其建造和使用风室均符合国家及国际标准,测试参数包括:风机各工况下的电流、电压、转速、风量、能效比等。

1.变频辅助风机;2.整流网;3.喷嘴;4.毕托管;5.待测风机 1.Frequency conversion auxiliary fan; 2.Rectifying the net; 3.Nozzles; 4.Pitot; 5.Fan to be tested图2 通风设备性能测试装置示意图Fig.2 Schematic diagram of ventilation equipment performance test device

1.2 原型风机建模及凹槽方案

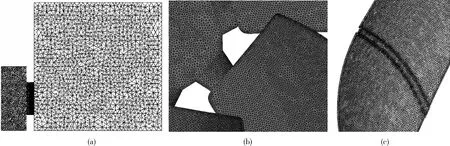

本研究选取的原型风机叶片为三维空间扭曲叶片,其物理模型较为复杂,所以采用逆向工程技术建模方法,使用便携式激光扫描仪,对原型风机叶片实体进行扫描,结合商业NX 12.0建模软件,建立原型风机叶片物理模型(图3)。

图3 原型风机叶片正视图(a)、侧视图(b)及单个叶片(c)物理模型Fig.3 Front view (a), side view (b), single blade (c) physical models of prototype fan blade

原型风机的叶轮材质为不锈钢,加工方式为不锈钢冲压成型,因此设计原型风机叶轮上的凹槽,需要考虑不锈钢材质特性和冲压加工工艺。凹槽布置在叶片模型表面,凹槽的冲压方向为自叶片压力面至叶片吸力面;单凹槽布置时,凹槽与叶片前缘和后缘的交点距旋转中心的距离分别定义为R

和R

;凹槽设计为圆弧,半径为R

;凹槽的冲压宽度为冲压模具宽度,定义为D

,以上参数即可确定凹槽的位置及形状。多个凹槽布置时,凹槽与25%h

处叶片前缘和后缘的交点距旋转中心的距离分别定义为R

和R

,凹槽与75%h

处叶片前缘和后缘交点距旋转中心的距离分别定义为R

和R

,进行叶片参数化建模,叶片凹槽几何参数示意见图4。

R1 和R2分别为凹槽与叶片前缘和后缘的交点距旋转中心的距离;R为凹槽设计圆弧半径;D为凹槽宽度。表1同。 R1 and R2 are respectively the distance between the intersection point of the groove and the leading edge and the trailing edge of the blade and the rotation center; R is the radius of the groove design arc; D is the width of the groove.Table 1 is the same.图4 叶片凹槽几何参数示意图Fig.4 Schematic diagram of geometrical parameterization of blade grooves

本研究分别以凹槽宽度D

=6、8、10、12 mm,R

分别为25%h

、50%h

和75%h

(h

为叶高,全文同),开单槽、双槽3个因素进行排列组合,制定了24种开槽方案,对所有方案进行数值模拟并进行周向涡量分析筛选得出最优的3种凹槽方案,参数见表1。1.3 计算域边界条件设置

将密闭风室测试平台毕托管静压测量点的位置作为计算域进口,进口面尺寸为风室截面尺寸,即274 cm×274 cm。风机模型为三维扫描重构的几何模型,省略了电动机、胶带轮和支撑架等结构。风机出口接550 cm×550 cm×550 cm的开放域。风机外框被导流罩的竖直壁面分割为前后2部分,进口侧外框与风室合并造型为进口域,出口侧外框与开放域合并造型为出口域。

数值模拟的计算域边界条件设置为:进口与性能试验测试进口静压相对应;出口为0 Pa自由出口;壁面条件为无滑移壁面;转速与性能试验测试转速相对应。

表1 3种设计方案叶片凹槽几何参数

Table 1 Geometrical parameters of blade groove in three design schemes mm

方案SchemeR1R2RR3R4D1144.7334.4158——102480.8508.1476——103144.7334.4158480.8508.110

注:和分别为开双槽时,凹槽与75%处叶片前缘和后缘的交点距旋转中心的距离。

Note: and are the distance from the center of rotation between the intersection of the groove and the leading edge and trailing edge of the blade at 75% when double grooves are opened.

1.4 网格划分

原型风机模型网格划分采用商业ICEM CFD 软件进行非结构化网格划分。在确保数值模拟计算结果精确程度的前提下,以节省计算资源和减小计算规模为原则,对计算域模型进行分区域、分尺度精准划分,对于影响风机性能最为关键的计算域叶轮部分,进行局部加密处理提升其周围流域网格质量(图5)。

本研究选取总网格数分别约为410万、704万、912万和1 180万共4套网格进行网格无关性验证。计算得到进口静压为-29.4 Pa时的原型风机风量分别为37 504、38 309、38 568和38 687 m/h,相邻两组的相对误差分别为2.15%、0.68%和0.31%。综合考虑各因素,选择704万网格数的网格划分结果,计算域各部分网格数:进口域51万,旋转域439万,出口域214万。

图5 整体计算域(a)、叶轮(b)和凹槽叶片(c)的网格划分Fig.5 Meshes of whole domain (a), impeller (b) and fluted blade (c)

1.5 数值计算方法

利用ANSYS CFX 15.0软件采用全隐式耦合求解技术进行稳态模拟,选用RNG k-ε湍流模型,已有研究表明该湍流模型对低压轴流风机进行性能模拟效果最佳,RNG k-ε湍流模型采用解析式计算湍动能及湍流耗散率的湍流普朗特数,代替了标准 k-ε 湍流模型中固定不变的湍流普朗特经验常数,提高了该湍流模型的模拟精确度;同时在湍流耗散率ε

的输运方程中加入耗散能修正项R

有利于对卡门常数的估算。动量方程对流项和湍流输运方程对流项采用二阶精度格式,求解残差达到10量级且趋于稳定时认为计算收敛。2 计算结果与分析

2.1 模拟及试验结果对比

在农用风机领域,相比于风机的压升,风量更直接影响农业设施的通风换气效率,因此风量是用户最为关注的农用轴流风机性能指标。习惯上用能效比E

表征风机的能效,表示单位耗电量所产生的风量。能效比越高,节能效果越佳,计算公式为:(1)

式中:q

为风量,m/h;p

为电机输入功率,W。原型风机的模拟风量与试验台测试结果见图6(a):7个工况点的风量误差为3.86%~0.04%,平均误差1.5%。模拟风量与试验风量的相对误差较为稳定,2条曲线的趋势较为一致。由于风机传动结构紧凑,无法布置扭矩仪测量轴功率,能效比的试验值由试验风量除以电动机输入功率得到,而数值模拟只能得到叶轮轴功率。为了使数据更有可比性,将数值模拟中的叶轮轴功率修正到电机输入功率,其中电动机效率取规定的二级能效限定值取84.1%,普通V型胶带传动效率取89%,主胶带轮的轴承效率取94%。对比原型风机能效比模拟值与试验值(图6(b))可见,7个工况点的能效比模拟相对误差为0.33%~7.06%,平均误差3.08%。模拟能效比和试验能效比相对误差较为稳定,2条曲线的趋势较为一致。

图6 原型风机风量(a)和能效比(b)的模拟值与试验值Fig.6 Simulation and test values of air volume (a) and energy efficiency ratio (b) of prototype fan

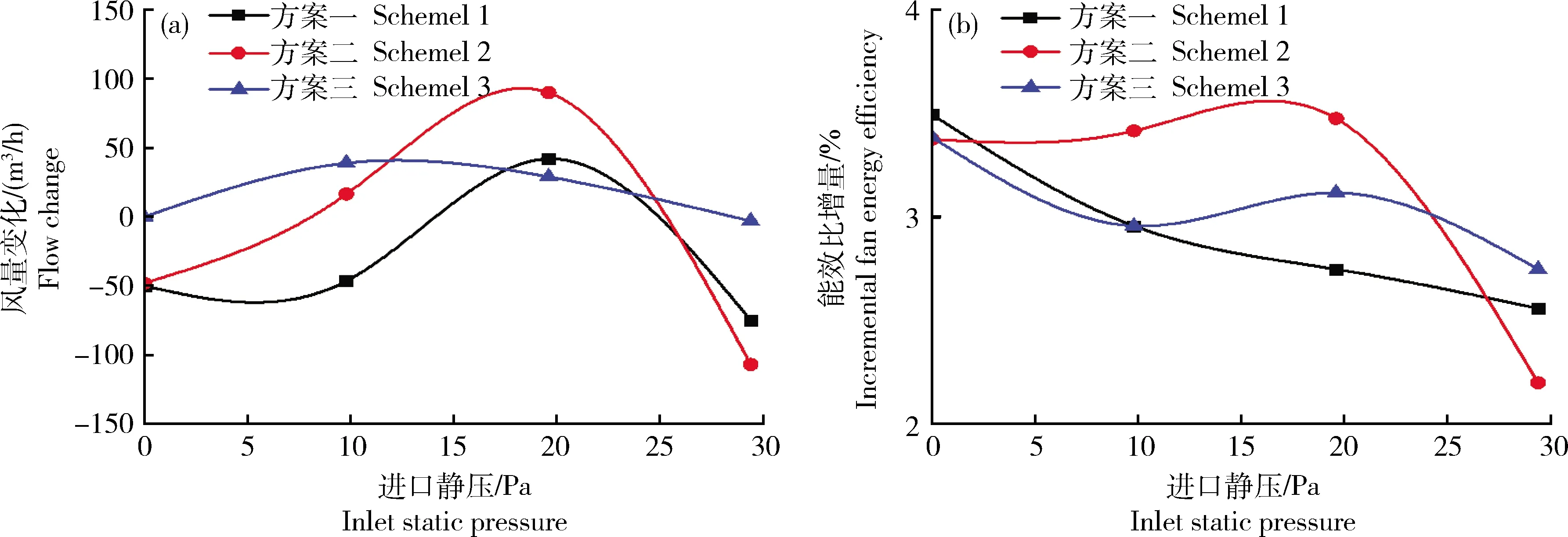

与原型风机相比3种方案风机风量变化量和通风能效相对变化见图7。可以看出,随着进口静压的由0增大到29.4 Pa,风机风量变化的趋势为先增加后降低;在农用轴流风机常用工作进口静压19.6 Pa的工况下,3种方案的风机风量相对原型风机都有提高,采用D

=10 mm、R

=75%h

、开单槽(方案2)时的风机流量提高最为明显,约为90 m/h。3种方案下的风机能效比均有所提高,变化趋势为随着进口静压的增加,能效比的相对提高幅度变小;当进口静压为19.6 Pa时,3种方案的能效比相对原型风机都有所提高,采用D

=10 mm、R

=75%h

、开单槽(方案2)时的通风能效提高最明显,约为3.2%。

方案1、2、3具体参数见表1。 Scheme1,2 and 3 are shown inTable 1.图7 与原型风机相比3种方案风机风量变化量(a)和能效比的相对变化量(b)Fig.7 Compared with the prototype fan, the variation of air volume (a) and the relative variation of energy efficiency ratio (b) of the three schemes

2.2 叶片凹槽对风机流场特性影响

2

.2

.1

周向涡量分析法流体机械性能与旋涡的生成与发展密切关联,因此控制边界涡量流在叶片表面的分布,即可达到改善流体机械性能的效果。周向涡量分析方法建立风机性能参数与涡量参数的直接数学物理关系,直观定位影响风机性能的根源。

农用通风机的叶轮转速通常较高,风机叶片表面会产生复杂的旋涡,产生的部分旋涡对于风机的工作运转做负功。基于涡动力学的局部动力学分析方法分析风机叶片表面涡量流的分布规律,找到做负功涡量流分布比较集中的区域,以此定位对风机总压增益阻碍和影响的动力学根源。调整和改善该区域风机叶轮结构,改善负周向涡量分布,提高风机效率。农用通风机在运行时,气体从风机进口到风机出口的过程中,风机叶片对气体做有用功,即为总压流,总压流的表达式如下:

Z

=p

u

(2)

式中:Z

为总压流,m/s;p

为气体全压,Pa;u

为风机轴向速度,m/s。假定w

是风机工作流道内任一截面,总压流在w

截面的积分可以表示为:(3)

式中:为总压流增益,即风机流道内流体沿程增压与做功的变化过程,m/s。对式(3)进行分部积分,则有:

(4)

式中:r

为径向距离;θ

为方位角,(°);u

为径向速度,m/s;w

为周向涡量,s,表达式为:式(4)中,起主要作用的是周向涡量w

是影响风机性能的主要因素,将计算所得的圆柱坐标系下的流场数据进行坐标转换,便可得到直角坐标下的周向涡量w

。分别将和进行坐标转换,结果如下:(5)

式中:u

、u

、u

分别为直角坐标系下X

、Y

、Z

轴方向上的速度,m/s。(6)

整理式(6)得到周向涡量w

在直角坐标系下的表达式:(7)

将数值模拟计算结果导入Tecplot,带入式(7)并对数值模拟结果进行计算,便可以得到周向涡量分布云图。

2

.2

.2

叶片轴向Z

截面周向涡量分析叶片轴向截面(图8)定义如下:以原型风机计算域模型的旋转轴为Z

轴,气体流动方向为Z

轴正方向,从原型风机叶轮轮毂所在的直角坐标系原点开始,沿Z

轴正方向每10 mm垂直于Z

轴取叶片截面,Z

=0 mm处的截面定义为Z

截面,Z

=10 mm处的截面定义为Z

截面,以此类推。为增加总压流,从周向涡量分布上,大的正周向涡量应尽量靠近叶尖(机匣)以增大其对总压流的正贡献,而大的负周向涡量应尽量靠近叶根(轮毂),以减小其对总压流的负贡献。

1.叶片;2.截面 1. Blade; 2. The cross section图8 叶片轴向Z截面示意图Fig.8 Schematic diagram of axial Z-section of blade

农用轴流风机的常用进口工作静压为20 Pa,选取进口静压为19.6 Pa时的数值模拟计算结果,分析原型风机与3种开槽方案在该工况下的不同Z

截面周向涡量分布。选取3种方案的Z

、Z

、Z

截面的周向涡量分布云图与原型进行横向对比分析(图9)。区域1、区域2分别定义为靠近叶顶处和叶根处的负周向涡量聚集区域。可以看出,原型风机区域1的负周向涡量主要分布在叶片表面,区域2的负周向涡量主要聚集在叶根,距离叶片有一定距离;方案1叶根开槽,阻止了负周向涡量聚集区向叶根的移动,对总压流增益起到了负作用。方案2叶顶开槽,阻止了负周向涡量向叶顶的移动,对于总压增益起到了正作用,有利于提升风机整体性能,与原型风机相比区域2的负周向涡量有向下移动的趋势,说明负周向涡量向叶根部聚集;可以看出方案3与原型风机相比区域1有凹槽的出现阻止了负周向涡量向叶顶移动,减小了负增益,区域2的负周向涡量聚集区,因为凹槽的出现,阻止了涡量聚集区向叶根的移动,对总压流增益起到了负作用,使得该方案并不能明显提升性能。故从负周向涡量分布来看方案2为较优开槽方案。

2

.2

.3

周向涡量3D映射图分析为了更直观的观察周向涡量变化,选取原型风机叶片和方案2叶片的Z

截面进行周向涡量3D映射图(图10)分析。可以看出,叶片压力面正周向涡量在叶顶和轮毂处聚集,有小部分正周向涡量在轮毂和70%h

附近;叶片吸力面负周向涡量在70%h

处有聚集,大部分负周向涡量聚集在叶片根部附近。叶片顶部开槽后,压力面分布的正周向涡量向叶片顶部和轮毂处聚拢,吸力面分布在70%h

处的负周向涡量向叶片根部移动,叶片根部附近的负周向涡量呈现出收拢的现象,负周向涡量向叶片根部聚集以减小其对总压流的负贡献。

1.区域1,靠近叶顶处的负周向涡量聚集区域;2.区域2,靠近叶根处的负周向涡量聚集区域。 1.Region 1 is defined as the negative circumferential vorticity gathering region near the blade tip; 2.Region 2 is defined as the negative circumferential vorticity gathering region near the blade root.图9 轴向Z0、Z3和Z6截面轴向涡量图Fig.9 Axial vorticity diagrams of Z0, Z3 and Z6 sections

X、Y为叶片的空间坐标轴。 X and Y are the spatial coordinate axes of the blade.图10 原型风机叶片(a)与方案2叶片(b)周向涡量3D映射图Fig.10 3D mapping of circumferential vorticity of prototype fan blade (a) and blade (b) of scheme 2

3 结 论

本研究以MODEL YJD90S-4镀锌铁皮轴流农用轴流风机为原型,采用试验和数值模拟相结合的方法,对原型风机叶片进行凹槽参数化建模,采用周向涡量分析法,对比分析了凹槽叶片对风机性能的影响规律,以及叶片表面周向涡量分布情况,主要结论如下:

1)使用三维激光扫描和逆向建模建造的原型风机物理模型,其数值模拟计算结果能够很好的与原型风机性能试验测试结果吻合,表明逆向建模技术能够运用于农用轴流风机研究。

2)在农用轴流风机常用的19.6 Pa进口静压工况下,3种方案的风机流量和能效比相对原型风机都有提高,其中采用D

=10 mm、R

=75%h

、开单槽(方案2)时提高最为明显,风量约提高了90 m/h,能效比约提高了3.2%。3)分析周向涡量3D映射发现,采用D

=10 mm、R

=75%h

、开单槽(方案2)时轮毂处的正周向涡量向叶顶处移动,正周向涡量向叶片顶部聚集,增加其对总压流的正贡献,使分布在70%h

处的负周向涡量向叶片根部移动,叶片根部附近的负周向涡量呈现出收拢的现象,负周向涡量向叶片根部聚集以减小其对总压流的负贡献。