采用前馈神经网络控制的变速泵压力控制仿真研究

李 文 萱

(滁州职业技术学院 电气工程学院,安徽 滁州 239000)

0 前 言

液压伺服系统具有功率密度大、响应速度快、控制精度高等特性,被广泛应用于挖掘机、汽车、航空、导弹发射等领域。但是,液压缸驱动结构不对称,这将导致活塞运动不稳定,容易发生压力突变等状况。由于液压油具有可压缩性,液压系统的动态行为表现为高度非线性,而液压执行器中的摩擦和泄漏给系统模型的开发和控制工作带来了困难。

液压伺服系统中的控制系统至关重要。郭凡等人研究了液压机压力的级联控制方法,建立了液压机驱动原理图,根据牛顿定律推导出液压驱动方程式,设计了非线性级联控制方法,采用无源性定理证明了反馈控制系统的稳定性,搭建实验平台验证控制策略的有效性,降低了压力跟踪误差[1]。盛亮等人研究了机床液压缸压力的PID控制方法,创建了液压缸控制系统数学模型,定义了压力误差函数,采用遗传算法优化了PID控制系统,提高了液压控制系统跟踪精度[2]。刘凯等人对PID控制方法的进行了改进,引用混合算法优化PID控制器参数,利用仿真软件模拟输出压力的变化情况,从而提高了压力跟踪精度[3]。目前的研究主要在理想环境中进行,没有在仿真环境中施加干扰。本次研究建立了液压泵控制系统简图,推导了液压驱动压力变化方程式。为了增强控制系统的稳定性,采用 3层 BP神经网络算法优化控制系统,设计出前馈神经网络控制系统,提高了液压系统的抗干扰能力。

1 液压系统模型

1.1 液压系统

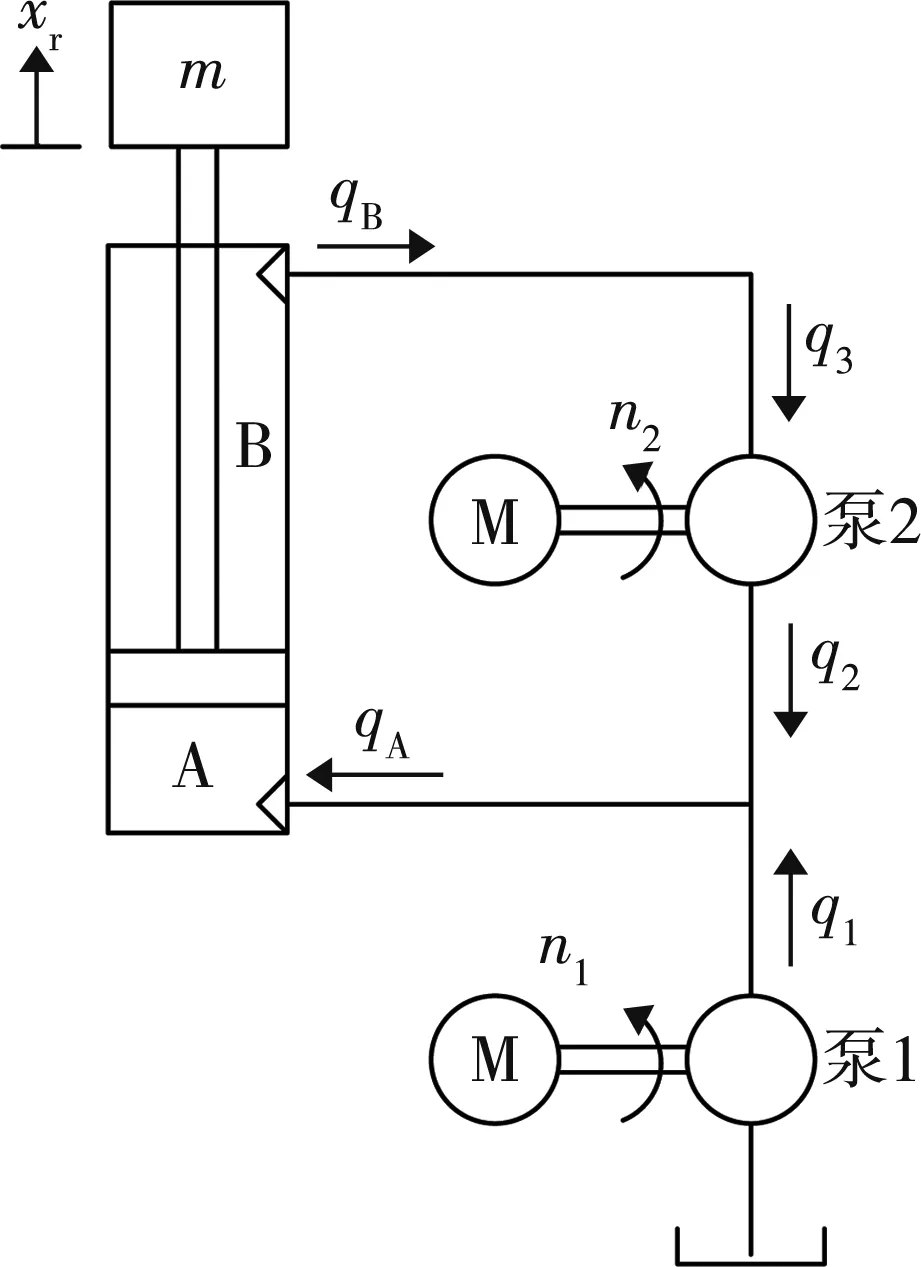

液压系统采用变速泵控制油缸位置,其简图模型如图1所示。q1、q2、q3分别为泵1出口流速、泵2出口流速和泵2入口流速,n1、n2分别为泵1总驱动速度和泵2总驱动速度,m为负载质量,qA、qB分别为A腔室和B腔室中油的流速。该系统由2个独立的控制回路组成,分别调节活塞压力和位置。系统的输入为xr(参考位置)和ps(稳态时腔室压力总和的期望值),压力表达式定义为:

图1 液压泵控制系统

ps=pA+pB

(1)

式中:pA、pB分别为A腔室和B腔室的压力,MPa。

将气缸室加压至预定值,并补偿泵泄漏,以便将固定液压执行器保持在稳定状态。泵2反向转动,向B腔室供油,用于补偿B腔室的内、外部泄漏。泵1正向转动,补偿A腔室的泄漏。需要注意的是,泵1和泵2的转速是相互依赖的,油缸的静态力平衡旨在确保固定液压执行器处于稳定状态。泵1和泵2的转速比定义为:

(2)

式中:λ为泵转速之间的负比率,其值取决于系统的泄漏特性;n1、n2分别为泵1、泵2总驱动速度,rad/s。

位置控制回路会影响稳态压力和泵2的转速。位置控制回路的任务是创建操纵输入信号n2。

系统中使用的油缸为单杆差速器油缸,其面积比关系为:

(3)

式中:γ为面积比;AA和AB分别为A腔室和B腔室中活塞环的面积,cm2。

泵2控制执行器的方向和速度,泵1补偿油缸引起的不对称流量,其动态泵转速比关系为:

(4)

式中:n3为泵1的动态驱动速度,rad/s;n4为泵2的动态驱动速度,rad/s。

1.2 数学模型

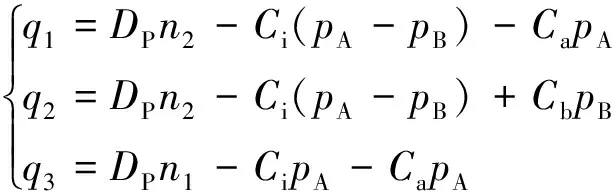

忽略泵排量中的压缩性损失,并假设泵的内部泄漏流量系数相同,可得如下关系式:

(5)

(6)

式中:q1、q2、q3分别为泵1出口流速、泵2出口流速和泵2入口流速,m/s;qA、qB分别为A、B腔室内油的流速,m/s;DP为泵排量,m3/s;Ci为内部泄漏系数;Ca和Cb分别为泵1和泵2的外部泄漏系数。

液压缸室的连续性方程如下[4]:

(7)

式中:x为执行器的位置;VA为A腔室体积,cm3;VB为 B腔室体积,cm3;β为油的体积模量;x′为执行器速度,m/s。

液压缸室容积随着液压缸位置的变化而变化:

(8)

式中:VA0和VB0分别为活塞位于液压缸中点时A、B腔室的初始容积,cm3。

定义负载压力为:

pL=γpA-pB

(9)

传递到负载侧的力为:

FL=pLAB

(10)

根据牛顿第二定律,得到:

mx″+bx′+Fc+mg=FL

(11)

式中:m为总质量,kg;g为重力加速度,m/s2;b为黏性摩擦系数;Fc为摩擦力,N;x″为执行器加速度,m/s2。

2 神经网络控制器设计

2.1 神经网络算法

利用多层BP神经网络算法的前馈神经网络称为BP神经网络。BP神经网络学习算法分为2个步骤:(1)信息的正向传播。信息通过输入层到隐含层,最终到输出层,若输出值满足期望值要求,学习训练结束,输出结果值。(2)误差的反馈调节。若输出值不满足期望值要求,误差信号会进行反馈,在线修改BP神经网络权值,减少输出误差。

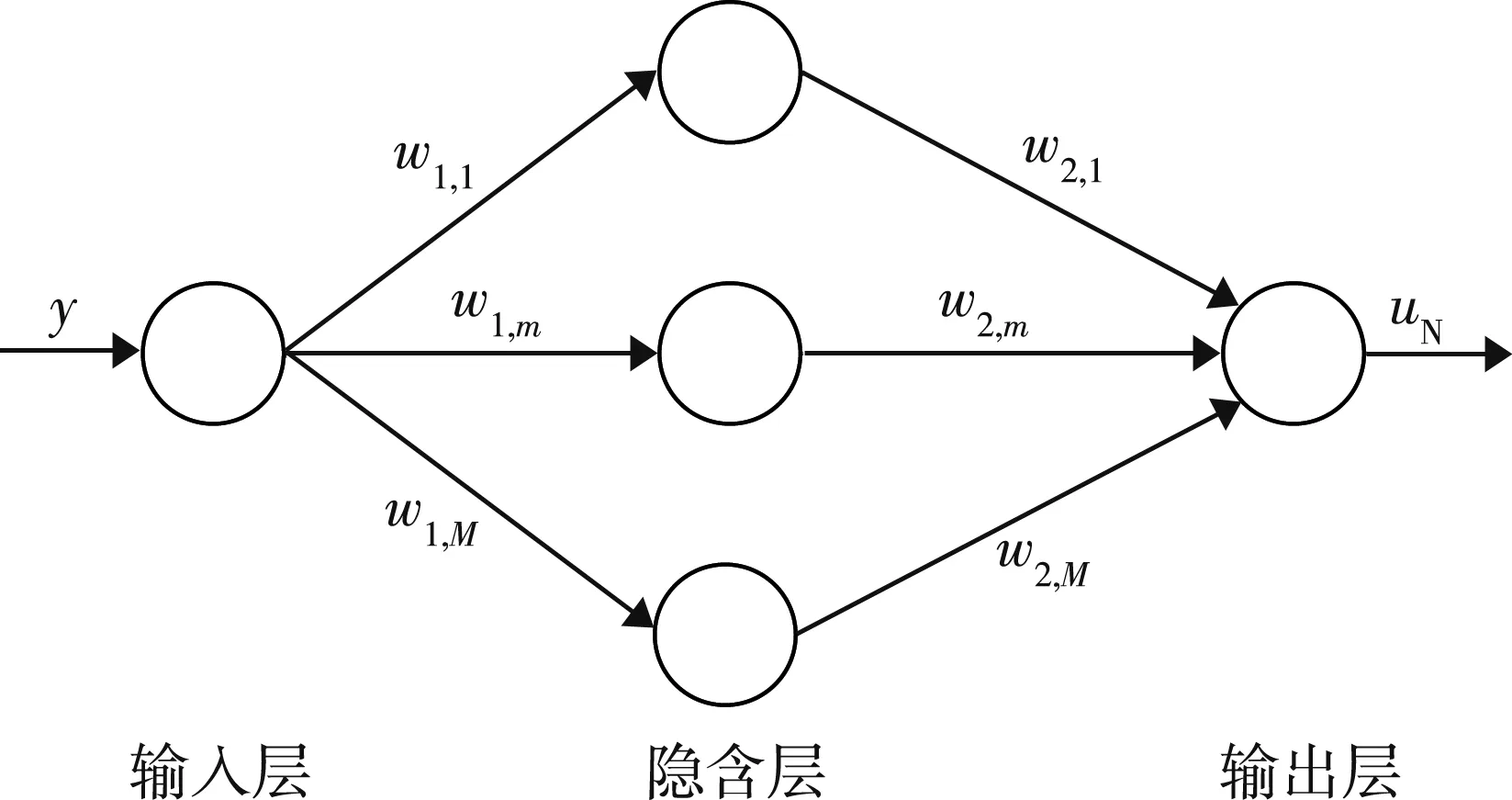

使用3层BP神经网络结构作为液压系统控制算法,如图2所示。

图2 BP神经网络结构

假设BP神经网络结构n层的输入值为net(n),输出值为out(n)。将输入值导入输入层,定义为:

out(1)=net(1)=y

(12)

隐含层采用激励函数Sigmoid得到:

(13)

(14)

式中:w1,i为输入层和隐含层之间第i节点的权值;κ为常数因子。

采用线性加权得到:

(15)

out(3)=net(3)

(16)

式中:w2,i为隐含层和输出层之间第i节点的权值。

2.2 控制器设计

定义神经网络输出目标函数为:

(17)

式中:u为控制系统期望值;uN为神经网络输出值。

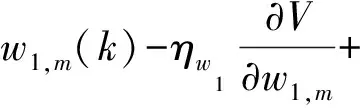

为了使目标函数最小化,采用梯度下降法对权值进行训练[5]:

(18)

隐含层和输出层之间权向量梯度定义为:

(19)

隐含层误差梯度定义为:

(20)

目标函数与权向量之间关系式为:

(21)

由式(21)可以推导出:

uw1[w1,m(k)-w1,m(k-1)]

(22)

uw2[w2,m(k)-w2,m(k-1)]

(23)

式中:ηw1、ηw2分别为输入层学习率和隐含层学习率;uw1、uw2分别为输入层、隐含层动量因子;k-1、k、k+1表示任意相邻自然数;w2,m为隐含层和输出层之间第m节点的权值。

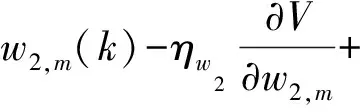

采用前馈神经网络控制变速泵压力流程图如图3所示。首先,输入压力信号r,采用PID控制器uO和前馈神经网络控制器uC进行叠加,得到控制器u,用于控制变速泵压力。若变速泵压力符合要求,输出结果y;若变速泵压力不符合要求,通过反馈误差(eN),调整控制器参数和辨识器,使输出结果达到期望压力信号值。

图3 前馈神经网络控制变速泵压力流程图

3 压力仿真及分析

采用前馈神经网络控制液压变速泵的压力,用Matlab对其进行仿真,并分析控制系统的稳定性。仿真参数设置如下:负载质量m=12 kg,AA=2.0 cm2,AB=1.2 cm2,重力加速度g=9.8 m/s2,比例系数kp=9.0,积分系数ki=0.5,微分系数kd=12.0,仿真时间t=6 s。假设变速泵期望压力为定值信号,在第3 s时,负载信号突然发生变化。仿真结果如图4—图5所示。

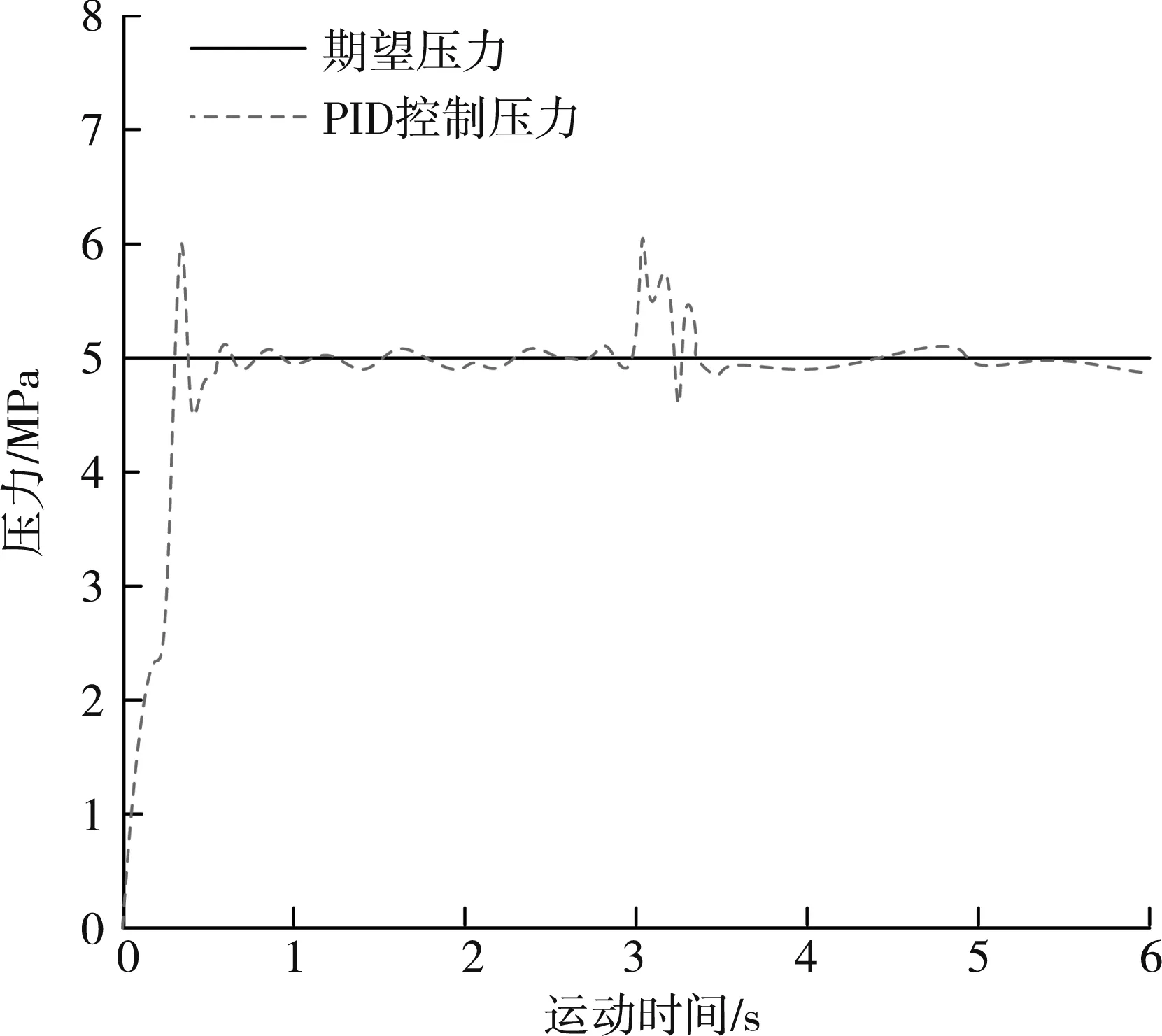

采用PID控制(见图4),期望定值压力信号为 5 MPa,控制系统调整到稳态位置需要0.5 s,自适应调整时间较长,产生的超调量较大,达到20%。在第3 s,控制系统受到负载信号干扰时,系统跟踪误差突然增大,这说明当外界突然施加干扰信号时,采用PID控制的系统调节能力较差。

图4 PID控制压力跟踪

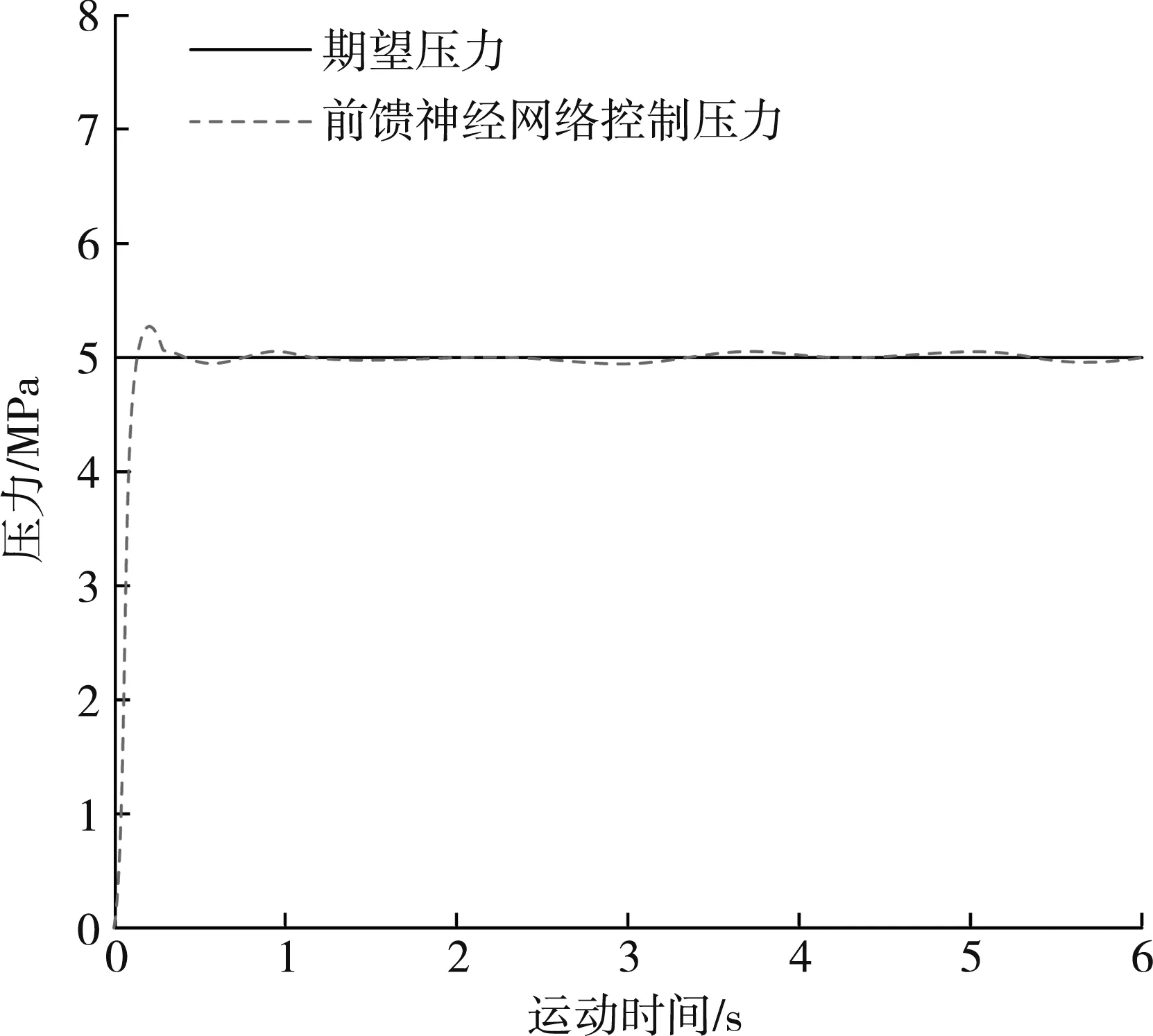

采用前馈神经网络控制(见图5),期望定值压力信号为5 MPa,控制系统调整到稳态位置仅需0.2 s,自适应调整时间较短,产生的超调量较小,仅为5%。在第3 s,控制系统受到负载信号干扰时,系统跟踪误差没有发生明显变化,这说明当面对外界突然施加干扰信号时,采用前馈神经网络控制的系统调节能力较强。

图5 前馈神经网络控制压力跟踪

前馈神经网络控制不仅能够提高变速泵控制系统的响应速度,而且能够提高压力跟踪精度,面对外界施加的干扰,也能够快速调整。前馈神经网络能够使变速泵压力快速达到稳定状态,其控制效果明显优于PID。

4 结 语

当负载发生突变时,采用PID控制方法,变速泵压力跟踪误差较大,控制系统达到稳态的响应时间较长,产生的超调量较大。采用前馈神经网络控制方法,控制系统达到稳态的响应时间较短,产生的超调量较小。设计的前馈神经网络控制方法能够适应非线性液压泵控制系统,具有较好的动态误差调节能力和稳定性。