高沸塔再沸器泄漏的检测分析与修复

符海龙

(南通星球石墨股份有限公司,江苏 如皋 226541)

1 用户反馈描述

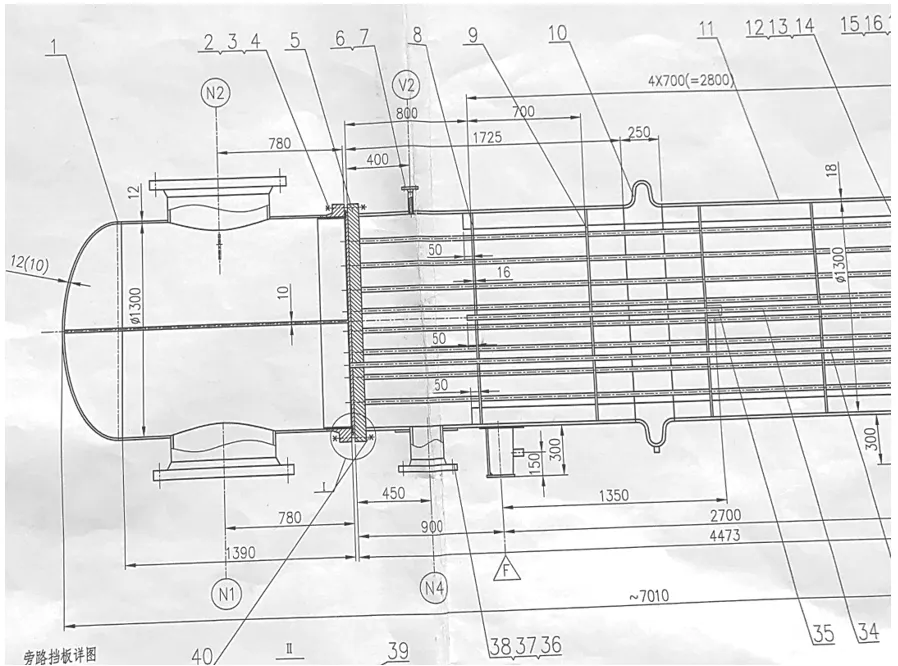

某公司承接制造的新疆XX项目高沸塔再沸器一台设备,规格Φ1300×7010mm,材质S30408/16MnⅡ,管程设计压力1.2MPa,工作压力0.59MPa。该设备局部图样见图1。

图1 设备局部图样

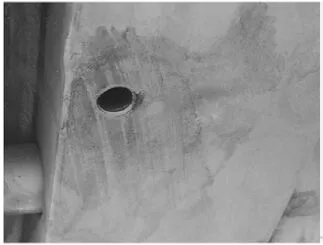

该设备在现场整套装置安装完毕后,对该设备进行水压试验时,在前端管箱法兰检漏孔处出现泄漏现象,现场描述是:在管箱注水过程中,管箱法兰检漏孔就会出现滴滴答答的水往外泄漏。现场设备安装后实物照,如图2。管箱法兰检漏孔渗漏照见图3。

图2 现场设备安装实物照

图3 法兰检漏孔泄漏照

2 现场剖析

在施工现场,将该设备高沸塔再沸器的前端管箱打开,发现管箱分程隔板(材质S30403)端面变形弯曲且呈波浪式(见图4),分程隔板与衬筒T接头处存在肉眼可见裂纹(见图5)。在对分程隔板与衬筒T型焊接接头处进行打磨后,发现其断面呈八字型空穴状(见图6)。实物现场查看管箱法兰圆周衬筒,是由圆周方向拼接而成,现场可见管箱法兰衬筒存在三条对接焊接接头。

图4 分程隔板变型弯曲照

图5 分程隔板与衬筒T接头处裂纹照

图6 管箱分程隔板与衬筒T接头处打磨后断面照

3 检测分析

(1)现场描述。在施工现场,与安装公司人员咨询和了解后知悉:在该台设备进行压力试验前,整套系统包括此台产品在内,为了清除系统管道和设备内的杂物和灰层,对其进行了一次性吹扫。吹扫压缩空气压力是2.5MPa,吹扫方向是从前端管箱的下接管N1(见图1)处进气。由于管箱直径Φ1300mm,而分程隔板板厚10mm,三侧面采用固定焊接,一侧插入在固定管板的间隔槽中,而设备管箱法兰所有螺柱都处于紧固状态中。由于该设备设计时在NI接管内未设置缓冲盲板,导致其分程隔板直接承受高压空气的冲击,在整个吹扫过程中,分程隔板受到瞬时冲击力的作用。

(2)原因分析。由上述现场描述可知,在整个吹扫过程中,分程隔板一直处于弹性变形的上下波动状,从而产生了管箱分程隔板与衬筒一端焊接接头处的裂纹。从此缺陷定义上来分析,属于疲劳裂纹的范畴。(此情况在施工现场,与XX公司项目负责人交换意见时,得到了对方的认可)。固然疲劳裂纹的疲劳源就是管箱分程隔板与衬筒连接处的八字型空穴。唯一疑惑的是空穴的来源。在现场,对管箱分程隔板与管箱法兰衬筒空穴处焊接接头进行“清根”打磨,使其整个衬筒宽度方向“彻底暴露”,从现场实物可以看见,八字型空穴为衬筒宽度长度,也就是180mm的长度。因为分程隔板的前端与衬筒180mm宽度相连接,而在此处分程隔板与第四条衬筒对接接头相重合。也即:衬筒圆周方向其实是由4块板材拼接而成。然而,在此处却又因为设备制作焊接人员图“省事”或“马虎”,走捷径从而没有焊接,将二者合二为一(如图6所示八字型空穴处),固然导致了该处空穴的产生。

(3)原因追溯。从该设备法兰的检漏孔泄漏原因来看,主要原因是法兰衬筒的第四条对接接头未焊接,使得产生裂纹的机会大大提高。次要原因是吹扫时高压压缩空气瞬时冲击力太大,冲击应力无法释放,加上此时有薄弱环节(如图6所示空穴处)的存在,前后因果关系也就明显呈现。

(4)深层追溯。从该台设备结构来分析,设备在制造时的制作工艺不当,是导致此台设备泄漏的直接原因(包括类似的产品),该台设备管箱法兰内侧衬筒,圆周方向其实是由4块板材拼接而成,应出现四条衬筒对接接头焊缝,实物现场只能看到三条焊缝,第四条焊缝与分程隔板相重合,也未尝不可,关键是必须将此焊缝正常焊接打磨后再装备分程隔板,然后再一并焊接成型。

(5)实物查验。从现场管箱的分程隔板实物来看,是整体一大块,不存在拼接焊缝。如图7。

从图7中可以看出,此种换热器管箱分程隔板焊接,属于典型的换热器结构管箱分程隔板焊接,并不存在高深的制造技术和制造工艺。在制造过程中,如果先焊接圆周衬筒,必然导致分程隔板无法插进管箱。或者将分程隔板的两侧减去3mm的衬筒厚度,那么分程隔板与管箱筒体之间的间隙肯定就会≥3mm,从而给焊接工序带来一定的难度。因为两焊接金属之间的间隙过大,导致焊接填充金属量加大,焊接热变形载荷同步加大。再者该管箱和管箱分程隔板均是不锈钢S30408材质,在焊接过程中,如果焊缝层间温度控制不佳,其后果就是分程隔板的焊接残余应力无法释放,导致管箱分程隔板变形或者弯曲。所以,国标《GB/T 151-2014》规定:碳素钢、低合金钢制管箱凡是存在分程隔板或者侧向开孔直径大于1/3圆筒直径的,都必须在焊后进行消除应力热处理。但该台设备管箱是由不锈钢S30408材质制造,国标《GB/T 150-2011》标准中第8.2.5条:除设计文件另有规定,奥氏体不锈钢、奥氏体-铁素体型不锈钢的焊接接头可不进行热处理。所以,在制造时未对其进行消除应力热处理。而从一般铆焊制造工艺习惯来分析,普通性的手段都是采用此方法来装配焊接,因为工艺简单且方便快捷。也就是将分程隔板两侧减去衬筒的厚度,然后,将其插入管箱焊接分程隔板的三侧周边。

4 修复和改进

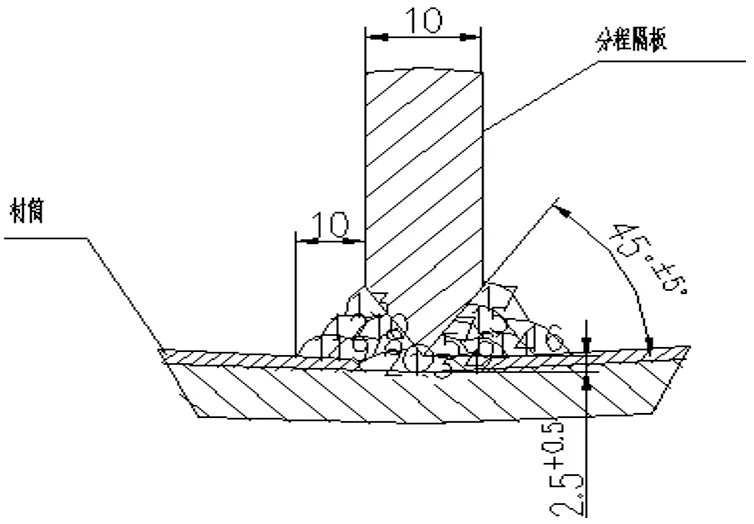

(1)编制该设备管箱返修工艺文件,规范其返修工艺参数。在现场对实物处空穴缺陷彻底清除、清理干净,对空穴部位焊接填满并打磨平滑,然后重新装配分程隔板,焊接时采用多层多道焊技术,严格控制焊缝焊道的层间温度,采用小直径焊条,小电流焊接规范工艺参数。现场返修工艺焊接节点(见图8)。焊接完成后,经过压力试验,结果无泄漏并得到XX公司项目负责人的签字确认。

图8 返修焊接节点示意图

(2)建议:将管箱分程隔板工艺制作改进,如图9。

图9 建议分程隔板示意图

将分程隔板分为前后两部分,即:分程隔板1和分程隔板2,分程隔板2宽度与管箱法兰衬筒宽度一致。

第一步骤:将分程隔板1装备,控制分程隔板与管箱内筒之间的装备间隙不大于1.5mm,减少焊缝填充金属量,规范焊接工艺参数,减少焊接热变形。第二步骤:装备衬筒,减少衬筒拼接或者不拼接,焊接衬筒的对接接头焊缝,然后,焊接衬筒两侧角焊缝。第三步骤:装配分程隔板2,首先焊接分程隔板1和分程隔板2之间的对接接头焊缝,然后,焊接分程隔板2两侧与衬筒之间的角焊缝。同样控制分程隔板与衬筒之间的装备间隙不大于1.5mm,减少焊缝填充金属量,规范焊接工艺参数,减少焊接热变形。

5 结语

换热器设备对于各行各业来说已经十分普遍,尤其在石油化工行业中,换热器占据着较大的市场,换热器的强势需求,给制造业带来机遇,也带来了挑战。有关资料统计表明,在现代化学工业中,换热器的投资大约占设备总投资的30%,在炼油厂中占全部工艺设备的40%左右,海水淡化工艺装置则几乎全部是由换热器组成的。而典型换热器制造过程是一个循序渐进、精益求精的制作过程,在此过程中,每个控制点或环节都应一丝不苟,更不能偷工减料或者走捷径。由上述分析的前因后果来看,也再次佐证了“细节决定成败”的质量控制要素。换热器制造过程的质量控制就是每一步制造细节的控制。古人云:千里之堤,毁于蚁穴,说的就是这个道理。在现实中,因为疏忽大意,我们常常忽视细节。在换热器制造过程中,那些偏离《作业指导书》和《焊接工艺卡》的弊病,必将给企业带来不可估量的损失。关注细节把小事做细、做透、做精,我们生产的每台产品,都关系着企业的声誉与名声,如果某个环节的细节存在着欠缺,那将必然会影响我们的产品品质。今后的企业竞争,将是细节的竞争。只有抱着“产品如人品、质量是生命”的理念,才能把产品做好,才能让企业品牌在激烈的市场竞争中立于不败之地。