汽车白车身焊接质量控制及检测和评价

0 引言

白车身即为车身钣金总成,其是由很多冲压成型的钣金焊接而成的结构件。白车身结构复杂,由几百个冲压件、焊接螺栓、焊机螺母经过焊接而成,因而焊接的焊点非常多。白车身的焊接工艺技术主要有电阻焊、电弧焊、激光焊、CO

气体保护焊。

1 汽车白车身焊接工艺

1.1 电阻焊技术

电阻焊技术是指被焊接零部件在两个电极之间,以电流熔炼零部件实现白车身融合的技术。此类白车身零部件在焊接中的电阻值相对较大,当电流经过此零部件的时候都会造成焊接部位临近区域产生电阻热。从而融化两个零部件,将其牢固地结合在一起。当前,电阻焊主要包含了点焊、凸焊、缝焊和对焊四种类型。在汽车白车身焊接领域中通常运用最多的是点焊和凸焊技术。

2.2.4 与质子泵抑制剂(PPIs)联用及剂量调整情况在136例患者中,只有26例未与PPIs合用,其余110例均与一种或两种PPIs合用,占比80.88%;其中又以单独与奥美拉唑合用为主(75例),其他PPIs有泮托拉唑(6例)、雷贝拉唑(13例)、艾司奥美拉唑(5例);另11例与两种PPIs合用。伏立康唑片开始用药后,各PPIs的剂量并未调整。

通常把一个焊点形成的全过程称为一个点焊循环

,它由预加压、通电加热、维持、休止4个基本程序组成。点焊接头的形成过程如图1所示。

嘉庆年间,“察哈尔披甲一百六十七名”,[注]松筠等纂:《钦定新疆识略》(四库全书本)卷二,第63页。驻防塔尔巴哈台卡伦与台站。道光十二年(1832)三月,将伊犁所属察哈尔、厄鲁特两营,例派塔尔巴哈台换防官4名,兵319名,全行停止,酌派该处巴尔鲁克7名,察哈尔、厄鲁特、哈萨克内酌添600余名官兵,抵充伊犁派往之蒙古官兵差使。[注]《清宣宗实录》卷207,道光十二年三月庚申条。将伊犁换防兵改派塔尔巴哈台驻防兵,之后,驻守塔尔巴哈台台站、卡伦的察哈尔蒙古兵又增至不少,但具体数字史料中未明确记载。

在车身钣金零件装配和装夹在焊接夹具的过程中,钣金零部件之间的相对位置很容易出现改变,从而导致焊接后出现形变现象,同时也非常容易产生零件间隙过大问题,在此种状况下应尽可能把缝隙消除掉,以最大程度确保焊接质量

。

1.2 电弧焊技术

电弧焊技术相对于电阻焊技术的运用相对较少,主要因为运用电弧焊技术实现焊接的时候往往会导致零部件出现变形的情况,一旦造成白车身焊接零部件变形是很难把控白车身的尺寸,做到精准控制的目的,难以达到预期的白车身焊接技术要求。因此,电弧焊技术的使用一般是在电阻焊使用存在困难的时候才会加以选择。为了保护白车身造型,在电弧焊使用的时候应用比较多的是融化极气体保护焊。融化极气体保护焊氛围CO

气体保护焊、MAG焊和MIG焊三种类型。其工作原理是将融化的焊丝与被焊接的零部件和工件之间作为电弧的热源,利用焊丝与焊接部件的融化形成熔池和焊缝,冷却凝固后形成有效地焊接连接工作。但是在焊接的时候,必须加入保护气体实现工件有效保护,根据白车身焊接不同的要求采取不同气体的零部件焊接保护工作。

1.3 激光焊技术

此种汽车白车身焊接技术是当前使用相对较多的一种技术,此种焊接技术属于一种新兴的技术,出现时间不长,但是与电阻焊技术和电弧焊技术相比具有明显的优势。焊接技术的运用能量和密度都给常高,能够极大的减少焊接零部件变形的情形下对白车身有效焊接,焊接进程中所产生的热量对于周边的区域影响都较小,重要的是激光焊接技术的速度相对以上两种技术的焊接速度更快,容易实现焊接自动化控制的目的。在使用激光焊技术完成白车身零部件焊接工作以后,往往都是不需要再次进行后续的加工和处理,能够实现一次性完工的目的。此种技术具备诸多优势,在白车身焊接技术中运用相对广泛。

激光钎焊将激光作为热源,填充金属选择熔点比焊接材料低的材料,利用加热熔化后的钎料润湿母材,填充接头间缝隙并与母材相互扩散,实现有效焊接的目的,其工作原理如图2所示。

其中Vt,ref为95%的处方剂量所覆盖的计划靶区体积,Vt为总的计划靶区体积,Vref为95%的剂量所覆盖的所有体积,CI值为0~1,CI值越接近1,表示适形度越好。均匀性指数(HI)为最大剂量与处方剂量的比值,其计算公式为:

针对CO

气体保护焊质量控制:首先,要保证焊接机的保护气体的流量,流量根据焊接的工艺参数来确定。其次,要保证送丝系统与焊接匹配。另外,要保证焊接环境的清洁。然后,送丝速度要和电流大小匹配保证不过烧。最后,要保证焊接环境没有过大的气流流动

。

1.4 CO2气体保护焊技术

3.1.1 点焊的破坏性检查

2 焊接过程质量控制

2.1 电阻点焊质量控制

电阻电焊主要容易出现的质量缺陷为1)烧穿/焊穿;焊核及热影响区出现裂纹;焊点表面或其临近区域不得有可见的裂纹。2)焊接变形、焊点扭曲。缺陷类型:焊点虚焊。3)焊点压痕过深。4)焊点飞溅和毛刺。5)焊点数量与产品图纸不符。6)焊接间距不均匀且超出图纸规定的间距±20%。7)均匀边缘焊点的焊点边距小于4.5mm,端部焊点到端部的距离大于等于12mm;8)焊点直径小于标准规定的最小焊点直径。9)焊点内在质量不合格。10)熔核直径小于标准规定的最小熔核直径。11)剪切拉伸试验中,剪切拉伸力小于最低剪切拉伸力。

针对这些缺陷的质量控制方法已经成熟。首先,焊件装配质量对电阻点焊的质量影响及控制。在装配白车身覆盖件过程中容易出现的缺陷是间隙过大或位置错移,这些情况都会导致焊后有变形现象产生。通常情况下,装配间隙应控制在0.7mm左右,如果制件尺寸小而刚度大,装配间隙就要严格控制到0.15mm。对于焊件间隙过大情况,技术人员一定要在第一时间将部件折边不垂直或弧度半径不符等问题消除掉,从而将配合间隙消除,以确保焊接质量。其次,焊接分流对电阻点焊的质量影响及控制。点焊过程中不通过焊接区域,且没有参加形成焊点的那些电流叫做焊点时分流电流,又叫分流。对分流产生影响的因素有下面几个:第一,点距与材料。为有效降低分流电流的影响,一定要加大导电性良好材料的点距。第二,焊件层数。随着焊件层数增多,会降低并联后分路电阻,同时也会增加各层间接触点,从而促使电流增大。第三,焊件厚度。分路电阻减小,电流会随之增加,所以焊件越厚的情况下,点距应随之增大

。

扭转试验是随机抽取两块试验焊接矩形板件,其尺寸为长:220~280mm;宽:70~80mm;厚度:δmm。试验方法为:去两块试验焊接件,互相垂直叠放,然后焊接,两端同时施加扭转力直至破坏焊接结构露出融核,测量融核的直径,如图4所示。

2.2 凸焊质量控制

激光焊主要容易出现的质量缺陷为1)焊缝产生气孔。2)焊缝不平整。3)表面飞溅。4)起止点处焊缝偏差5)偏焊。6)焊接过烧或烧穿。7)焊接变形。

本次课题研究,采用实习生来降低霍桑效应带来的记录偏差。通过比较组合干预措施实施前后对手卫生依从性的影响,找出简单经济的提高手卫生依从性的方法。

凸焊的质量控制方法也有很多。首先,在进行凸焊螺母焊后,螺母不能存在脱焊、严重退火、内部有飞溅焊渣以及变形和强度差等问题。其次,对于凸焊螺母性能,技术人员可通过专用表码式扭力扳手根据规定扭力值对螺母扭矩进行检验,扭矩值一定要达到工艺要求

。

2.3 螺柱焊质量控制

螺柱焊的缺陷和凸焊螺母的质量缺陷是一样的。

液压执行机构在工程机械领域有着广泛的应用,如挖掘机的机械臂控制系统、冶金行业轧机压下系统、轮船舵机系统等。传统化工控制领域中,在某些苛刻工况下,采用的液压执行机构具有体积小、推力大、响应快和抗偏离能力强等特点,如“神宁炉”气化工艺中的“渣锁斗子系统”管线上的开关阀,简称为渣锁斗阀,采用的就是液压执行机构。

屈光参差对弱视来说是公认的危险因素。所谓屈光参差,是指双眼在一条或两条子午线上的屈光力存在差异,人群中双眼屈光力完全相等者较少见,多数表现有一定差异。我国2011年中华医学会眼科学分会斜视与小儿眼科学组发布的弱视诊断专家共识中指出双眼远视性球镜度数相差1.50 D或柱镜度数相差1.00 D为屈光参差性弱视的危险因素[6]。屈光参差的发病机制尚未明确,有研究表明其和遗传机制有关,胎儿包括出生前的胚眼发育以及出生后双眼正视化进程差异等眼球发育平衡的因素如受到影响,将导致屈光参差的发生[7]。双眼轴增长速度不同,前房深度不同,角膜曲率不一致等均会造成屈光参差[8]。

针对焊接螺柱缺陷的质量控制:首先,焊件表面的清理。技术人员要有效清洁螺柱焊端面和母材表面,要确保无漆层、轧鳞和油水污垢等情况存在。其次,定位可靠,按照螺柱预定用途及要求来选择定位方式,尽量运用特殊定位夹具或固定式螺柱焊设备来进行定位操作。在使用手提式螺柱焊枪时,常用便捷定位方法,即用样板在工件上画线并打中心孔,之后将螺柱尖端置于中心孔标记位置,以定位螺柱。在实际焊接作业中,作业人员应确保焊枪与工件表面处于垂直状态,在焊接时要严格保持焊枪的稳定性。另外,焊接后不要马上提枪,以避免将螺柱连带拔起

。最后,还要严格监控焊接螺柱的焊接质量,使用拉力和扭矩检测设备检测焊点质量是否符合质量标准。

2.4 激光焊质量控制

凸焊螺母焊接主要容易出现的质量缺陷为1)螺母螺纹有焊渣、飞溅及其他杂物,影响螺母的装配。2)螺母的螺纹被过高温度烧坏。3)焊接强度不够。

先秦“气”论演变及对《黄帝内经》的影响……………………………………………………………………腊永红,张丽娟(2.40)

针对激光焊缺陷的质量控制:首先,焊件表面的保持清洁和无形变。其次,设置好激光束和焊接丝的位置和其他工艺参数。另外,焊接工艺参数要符合标准,零件之间焊接间隙不要过大,焊接与送丝速度匹配,焊接夹具精准定位,焊枪和焊缝角度符合规定、焊缝和焊枪中心位置对中。最后,还要严格监控焊接件的尺寸偏差,保证符合性,注意保证焊机的冷却系统工作正常,定期检查焊接的力学性能,严格遵守焊接工艺卡的要求作业

。

2.5 CO2气体保护焊质量控制

CO

气体保护焊主要容易出现的质量缺陷为1)焊缝表面质量不好,出现裂纹、飞溅、虚焊、夹渣、漏焊、过烧等缺陷。

激光熔化焊技术是将激光作为热源,熔化两板件角接处的部分母材,使其形成液体技术,冷却后形成更加可靠的焊接技术,技术原理如图3所示。

3 汽车白车身焊接质量检测技术

3.1 破坏性检测技术

破坏性检测是以破坏工件或原材料工作状态,来检测需检物表面和内部质量的方法。第一,电阻点焊的破坏性检测。对于破坏性检测的焊核,要通过游标卡尺测量两次垂直方向的直径,并以其平均值为该焊核的测量结果

,焊件的扭转试验,焊件的剪切试验完成。第二,气体保护焊的破坏性检测。可通过力学试验和金相组织分析来对气体保护焊的焊缝进行破坏性检测。

CO

气体保护焊是利用CO

作保护气体的熔化极气体保护焊,是以燃烧于工件与焊丝间的电弧作热源的一种焊接方法。气体保护焊具有焊接成本低、生产效率高、抗锈蚀能力强、抗裂性好、可进行全位置焊接、焊厚变形量小等特点。基于以上优点气体保护焊在汽车工业中广泛应用。

主要分为扭转试验和拉伸剪切试验。

药僧便将香客捐赠的建庙银子悉数捧出,交给村民修桥筑路。村民自发出义工,建成坚固石桥,命名药僧桥。药僧翻山越岭挖来两株香枫树栽在桥头,为过往行人遮阳挡雨。他继续栖身茅庵,安之若素。

最小熔核直径标准值公式为:

利用双极晶体管在中子辐照下的硅位移损伤特性,成功研制了晶体管直流增益在线测试系统。该系统以LabVIEW为开发平台,通过多任务并行处理的模块化程序设计,实现了快速响应、高效率同步采集、实时数据处理、存储及显示;采用回读技术建立了电压补偿方法,解决了远程监测中因电压损耗带来的测量误差,系统的测试精度高达0.2%。

计算最小直径标准,将测量的融核的直径与最小直径对比,若测量值小于计算值,则为不合格,反之合格。

首先,将科研成果转化纳入科研成果评价体系,并与绩效奖励、职称评聘、科研奖项的评比等挂钩,保证评价指标多样化,打破“唯项目、唯论文”。

拉伸剪切试验分为拉伸和剪切。若只侧重拉伸力,则拉伸速度≤5 mm/min;若只强调剪切拉应力,则允许拉伸速度≤10 mm/min ,试验如图5所示,其中F2为对拉力,F1为剪拉力。试验件宽度A根据板厚度

取值:

≤1.0mm,A=20mm;1.0<

≤2.5mm,A=25mm;2.5<

≤3.0mm,A=30mm;3.0<

≤4mm,A=35mm;

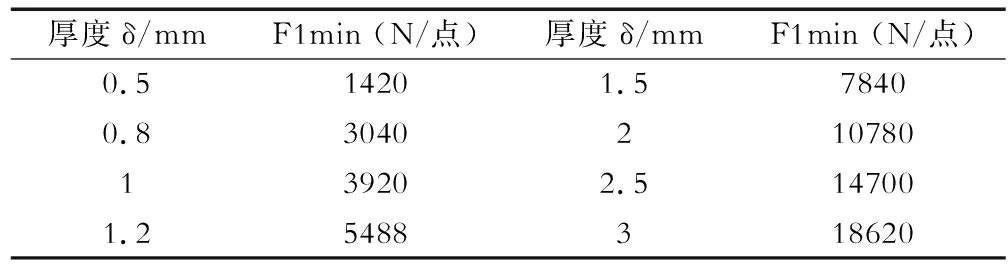

评价合格依据:试验测量的力值达到的最低剪切拉伸力F1min,如表1,两试验件焊点撕裂开。若小于最低剪切拉伸力F1min,则不合格。

3.1.2 凸焊的破坏性检查

凸焊螺母的破坏性检查分为抗拉强度试验和完全破坏。抗拉强度试验:凸焊螺母焊接在钣金上面,钣金由支架支撑起来,外圆柱螺纹块旋合在凸焊螺母内螺纹上,行成螺母总成,螺母总成施加一个规定的力F,施力速度5 mm/s,直到螺母连接处断裂,其断裂值不小于规定值,如图6所示。

完全破坏为使用锤子或拉伸试验机将凸焊螺母全部撕裂,测量凸焊螺母凸点端面融核的直径,其数值要大于0.8倍的凸点直径。

凸焊螺钉的破坏性试验和凸焊螺母相同。

3.2 非破坏检测技术

非破坏检测是以不损坏工件或原材料工作状态为基本前提,来检测需检物表面和内部质量的手段。第一,电阻点焊的非破坏检测。该检测方式包括扁铲插入两焊接件焊点中间的力学测试、震荡检测以及超声波检测等。车身专业用的多的是超声波探伤检测,该检测具检测时间短,灵敏度较高,能有效定位和定量白车身缺陷。第二,气体保护焊的非破坏检测。气体保护焊焊缝的射线探伤检测能够对金属内部可能出现的空隙、杂质、裂纹等缺陷通过射线检查。但是,检测射线不利于人的健康,在进行探伤工作时,检测人员必须,必须穿着防护安全服按照标准流程检测。

非破坏性检查主要体现在凸焊。凸焊螺母的非破坏性检查:使用扭矩套筒扳手套在凸焊螺母外六角上面,旋转扭矩扳手,沿着回转中心的外圆切线方向增加扭矩,即为焊接在固定钣金上面的焊接螺母剥离试验,如图7所示。所测扭矩值逐渐增大达到规定的标准值时,焊接处不得出现任何形变或断裂甚至剥离。

4 结语

汽车白车身通常采用多种焊接技术来将钣金零部件通过焊接连接起来。本文归纳总结了汽车白车身的焊接质量控制方法、检测标准、评价基准。随着汽车行业的发展,特别是新能源汽车成为未来发展趋势的当下,新开发的车型对汽车白车身的质量要求越来越高,因此对车身焊接的质量要求越来越高。汽车白车身焊接质量的控制需要在每一个环节上严格遵守焊接工艺卡等标准流程,才能获得好的结果。本文为汽车行业车身焊接专业在质量管控和检测评价上面提供一定的思路,具有参考借鉴意义。

[1]洪松涛,林圣武,郑应国,等. 电阻焊一本通[M].上海:上海科学技术出版社,2012.

[2] 黄小军. 汽车车身单面点焊技术及质量控制[D].西安:长安大学,2017.

[3]尚建利,张婷. 汽车车身焊接质量控制与检测研究[J].机械管理开发,2019(01): 221-222.

[4]付文钦,贾相如. 激光焊在白车身的质量控制[J].质量探究,2013(03): 55-56.

[5]吴刚. CO

气体保护焊的质量控制[J].汽车实用技术,2013(08): 84-87.

[6] 夏裕俊. 汽车车身中频电阻点焊过程稳定性在线评价[D].哈尔滨:哈尔滨工业大学,2016.