水泥掺量对乳化沥青冷再生水泥稳定材料性能的影响

吴居涛, 张宏飞

(1.广州快速交通建设有限公司, 广州 510000; 2.长安大学公路学院, 西安 710064)

随着中国高速公路建设进入大规模改扩建阶段,大量废旧的半刚性基层沥青路面被铣刨和重新铺筑,产生了大量的水泥稳定基层废旧材料,因此,对于废旧水泥稳定基层材料再生利用的研究具有重要意义。

杨尽等[1]对水泥稳定基层铣刨料进行了初步力学性能研究,发现铣刨后的基层材料可以用作铺筑低等级道路。杨海燕[2]研究了掺加水泥来稳定旧基层铣刨料的可行性,发现重新稳定后的材料强度只能满足二级公路的基层要求,不能用于较高等级的道路建设。廖洪波[3]研究表明,再生集料与天然集料的混合使用可以在保证水泥碎石的性能,同时对再生基层材料的收缩性能和施工工艺做了进一步的研究,认为含水量、碾压遍数、养护等方面差异对水泥稳定碎石的强度影响颇深,同时水泥剂量与合理的级配对水泥稳定碎石抗开裂性能影响明显。付鲁鑫等[4]尝试对水泥铣刨料进行盐酸处理后重新应用于水泥稳定基层中,但仅能用于二级以下公路基层。孔斌[5]对再生基层试验路段的芯样进行试验发现,完全采用旧基层材料作为碎石材料再生的基层在养生一定时间后,强度可以满足一级公路的使用要求。

乳化沥青冷再生技术可以较好地解决旧沥青路面材料的再生利用问题,并具有良好的经济效益。Pi等[6]研究发现,添加适量的乳化沥青和水泥有利于再生混合料强度提升,并可通过添加生石灰来进一步提升力学性能。Tian等[7]从微观结构角度分析水泥、乳化沥青等原材料材料加入顺序对冷再生混合料性能的影响,并优化了乳化沥青冷再生技术。蒋应军等[8]尝试通过掺入0.4%聚酯纤维来提升再生混合料的力学性能,并取得了较好效果。在级配设计方面,张国武等[9]和陈兵等[10]利用贝雷法优化了乳化沥青冷再生混合料级配设计方法,进一步提升冷再生混合料路用性能。目前,部分学者也开始将乳化沥青等柔性材料应用于半刚性基层再生中。杜少文[11]进行了水泥乳化沥青再生水泥稳定碎石基层的研究,将水泥作为改性材料加入,而将乳化沥青作为主要的结合料,可以有效提升再生基层的抗裂能力并可降低早期路面损害风险。

综上所述,乳化沥青冷再生技术常用于路面材料再生中,较少研究采用水泥稳定碎石铣刨料来制备乳化沥青冷再生混合料并对其微观机理进行系统分析。为此,采用乳化沥青作为主要结合料对旧水泥稳定碎石材料进行再生,主要从混合料配合比优化设计、力学及路用性能检验和微观机理分析3个方面开展研究,系统化地分析了水泥掺量对再生混合料性能影响规律及其强度微观机理,研究成果可为半刚性基层的高效再生利用提供参考。

1 原材料技术指标

1.1 水

冷再生用水要求符合生活用水标准,采用蒸馏水作为再生基层混合料的外加水,保证离子含量低于工业标准值,从而减少乳化沥青的制备过程中可能存在的干扰因素,使用pH试纸检测蒸馏水的pH,结果为标准值:7。

1.2 乳化沥青

对于乳化沥青而言,目前常用的乳化沥青用阳离子和阴离子两种,其中阳离子乳化沥青的沥青微粒带正电荷,当阳离子乳化沥青与骨料表面接触时,由于所带电荷不同,产生异性相吸,乳化沥青可以迅速破乳并于集料相结合,而阴离子乳化沥青微粒带负电荷,与潮湿骨料表面电荷相同,同性相斥,必须待乳化液中水分蒸发后才能逐渐破乳。因此,选用阳离子慢裂慢凝乳化沥青进行试验,其具体的技术指标如表1所示。

表1 乳化沥青评价指标

根据表1中的数据,可以看出实验室制备的乳化沥青的性能满足冷再生规范中对冷再生用乳化沥青的基本要求。

1.3 水泥

研究发现水泥作为乳化沥青冷再生基层的重要添加物,起到促进乳化沥青破乳、提高基层早期强度的重要作用[12]。因此,在乳化沥青冷再生混合料配合比设计中考虑加入少量水泥作为添加料。水泥材料选用为山西省出产的金隅牌水泥,水泥型号为P·S·A42.5,具体参数如表2所示。

表2 水泥主要参数

1.4 旧基层铣刨料

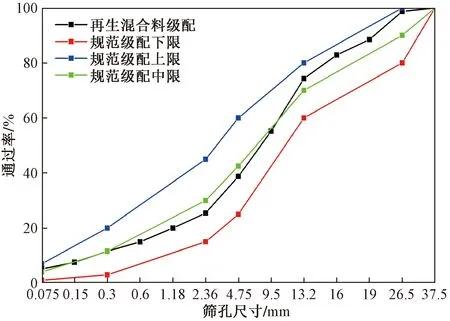

旧水稳基层铣刨料的水泥用量为5.0%,石料为石灰岩,压碎值为21.5%,含水率仅为0.56%,级配曲线如图1所示。

图1 再生混合料的级配Fig.1 Gradation of recycled mixture

2 配合比设计及试验方案

2.1 配合比确定

再生混合料的配合比设计流程参照《公路沥青路面再生技术规范》(JTG T 5521—2019)进行,首先确定矿料的级配,随后选定合理的水泥用量,通过击实法确定混合料的最佳含水率,最后通过力学试验确定乳化沥青的用量。

2.1.1 矿料级配

矿料拟100%采用的旧基层铣刨料,因此级配也按照铣刨料的原始级配进行,详细级配如图1所示。

2.1.2 水泥掺量的确定

规范中对于乳化沥青混合料中水泥的添加量给出了0~1.8%的选择范围,并限制水泥掺量最高不超过1.8%[13]。因此,为了研究水泥的添加量对于再生混合料性能的具体影响,设置了4组水泥掺量来研究再生基层中水泥的合理掺量。其中为了研究水泥掺量对于再生基层的性能影响,分别在再生混合料中添加0、1%、1.5%和1.8%的水泥,进行乳化沥青的混合料设计。由此组成了水泥掺量分别为0、1%、1.5%和1.8%这4个掺量的冷再生混合料,并将4种混合料分别记为ERB1、ERB2、ERB3、ERB4。

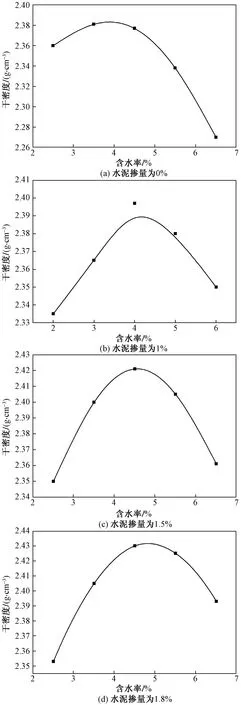

2.1.3 最佳含水率的确定

水作为乳化沥青混合料的重要成分,其不仅发挥着保证水泥水化的作用,更重要的是作为一种最细小的填缝材料,使再生混合料能够达到足够的密实度,保证再生混合料的强度。因此,在配合比设计中,需要确定混合料中的最佳含水率。

图2 不同水泥掺量下的击实曲线Fig.2 Compaction curves at different cement content

通过重型击实试验,按照设定的矿料级配进行击实,根据规范设计了4个水泥掺量,在每个水泥掺量下选择5组含水率进行击实试验,每组含水率下设置两次平行试验。在击实之后测出混合料的质量、湿密度和烘干后的质量,根据规范给出的公式计算出试件的干密度,随后绘制出混合料的干密度随含水率变化的曲线,如图2所示。根据干密度-含水率曲线,确定不同水泥掺量下的最大干密度和其对应的含水率,此含水率就是在3%乳化沥青用量下的最佳含水率,用这个含水率再加上乳化沥青中所含的水量,就是混合料的最佳总含水率。

表3为根据击实试验结果计算的不同水泥掺量下的最佳含水率数据,其中总含水率包含了乳化沥青中所含的水量。

表3 不同水泥掺量下的最佳含水率

根据表3可知,乳化沥青用量不变,混合料的最佳含水率随着水泥掺量的增加而不断增加。这可能是由于水泥用量的增多,在一定程度上提升了混合料的吸水能力;在水泥水化反应过程中所需的水分也会增加,进而导致混合料所需的用水量提高。

2.1.4 最佳乳化沥青用量的确定

乳化沥青在混合料中作为主要的结合料,起到粘结粗集料和细集料的作用,其发生作用的方式是通过与集料表面接触并破乳后附着在集料的表面,使粗集料可以粘结在一起,形成具有一定强度的乳化沥青混合料。因此,乳化沥青的用量是混合料设计的重要环节,需要通过严格的性能评价来评价乳化沥青的最佳用量。《公路工程沥青与沥青混合料试验规程》(JTG E20—2011)[14]中推荐的乳化沥青最佳用量的评价指标是马歇尔击实试件的空隙率、15 ℃劈裂强度和干湿劈裂比,即需要通过马歇尔击实试验成型马歇尔试件,然后通过性能试验确定最佳乳化沥青用量,使试件能够获得最佳的物理和力学性能。

马歇尔击实试验采用规范规定的方法,先将矿料、水泥、水和乳化沥青按照先后顺序加入拌和设备拌和均匀,然后加入马歇尔试模中,在常温下进行击实。由于采用的矿料级配粒径较大,按照规范,应当采用150 mm直径的大马歇尔试模制备大马歇尔试件,击实次数也需要提高到112 次,并且其中75 次在第一次击实之后进行,随后将试件在60 ℃烘干水分后再击实37 次,以填满乳化沥青破乳后所留出的空隙。

试件成型并养生结束后,进行15 ℃劈裂试验和浸水24 h劈裂试验。其中,15 ℃劈裂强度是按照《公路工程沥青与沥青混合料试验规程》(JTG E20—2011)[14],对击实后的混合料试件进行恒温浸水处理,使整个试件获得均匀的15 ℃温度,然后测试其劈裂强度。通过这个试验,可以测试混合料在15 ℃的日常使用温度下的间接抗拉能力[15]。干湿劈裂比是试件的15 ℃劈裂强度与25 ℃常温水中浸泡24 h后的劈裂强度的比值的百分数。这一指标是为了模拟试件受到水损害后劈裂强度的残留比率。

针对4个水泥掺量和对应的最佳含水率,分别制备5个乳化沥青用量下的马歇尔试件,然后测量试件的15 ℃劈裂强度和干湿劈裂强度比,每组设置3次平行试验。将试验结果绘制成劈裂强度-乳化沥青用量曲线和干湿劈裂强度比-乳化沥青用量曲线,如图3、图4所示。

根据图3可以看出,4种水泥掺量下,乳化沥青混合料的劈裂强度均可以满足规范对于基层的0.3 MPa的要求。根据图4可以看出,在不同的水泥掺量下,乳化沥青混合料的干湿劈裂强度比都可以达到规范规定的75%的要求值。同时根据两个试验的结果可以计算出,在4种水泥掺量下,达到最大的劈裂强度和干湿劈裂强度比时的乳化沥青的最佳用量。具体结果被记录如表4所示。

图3 不同水泥掺量下的15 ℃劈裂强度Fig.3 Splitting strength at 15 ℃ under different cement content

图4 不同水泥掺量下的干湿劈裂强度比Fig.4 Dry-wet splitting strength ratio under different cement content

表4 各水泥掺量下的最佳乳化沥青用量

通过表4可以看出,4种再生混合料均能够满足基层的劈裂强度0.3 MPa的要求,说明混合料的间接抗拉强度满足路面的需要。同时,混合料的干湿劈裂强度比也远远满足基层混合料的75%的稳定性要求,说明混合料的水稳定性满足实际路面的基本需要。

2.2 混合料性能测试方案

在配合比设计的基础上,需要对不同水泥掺量的再生混合料的性能进行检验[16],从而确定最佳水泥掺量。乳化沥青冷再生混合料的性能检验指标主要有抗压强度、回弹模量、动态模量、劈裂强度、低温弯曲性能和动稳定度[17]。其中,无侧限抗压强度、抗压回弹模量、动态模量和劈裂强度的试件均采用旋转压实成型方法进行成型,具体测试方法及操作参考《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)[14]而动稳定度和低温弯曲强度则采用车辙板成型的方式成型,测试设备为万能试验机,测试方法及过程参考《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)[14]。在以上混合料性能试验中,每组均设置3次平行试验。

2.3 微观测试方案

为进一步掌握沥青对乳化沥青冷再生水泥稳定基层材料的强度作用机理,从微观角度进行分析利用扫描电镜观察混合料微观形貌,从试件断裂面处切割出约为1 cm3的立方体试样,考虑到试样不具有导电性,试验前使用离子溅射仪将混合料试样于10 mA电流下喷金60 s处理。

3 力学及路用性能分析

3.1 抗压强度

抗压强度试验的主要作用方式是采用万能试验机施加匀速增加的压力作用于试件的上下面使试件逐渐破坏,同时记录试件的位移、抗压强度曲线,当曲线出现顶点时停止加载,此时顶点所对应的荷载大小即为试件的抗压强度。不同水泥掺量下的乳化沥青再生混合料的抗压强度试验结果如图5所示。

图5 不同水泥掺量下的抗压强度Fig.5 Compressive strength under different cement content

从图5可以看出,混合料的无侧限抗压强度均大于2.5 MPa,满足基层材料的抗压强度要求,但是显著小于半刚性基层的平均抗压强度值4.5 MPa。同时,随着水泥掺量的增加,乳化沥青冷再生混合料的抗压强度逐渐增加,说明水泥掺量增加会在一定程度上提高混合料的抗压强度。

3.2 抗压回弹模量

抗压回弹模量试验也是采用万能试验机进行,不同水泥掺量下的乳化沥青再生混合料的抗压回弹模量测试结果如图6所示。

图6 不同水泥掺量下的抗压回弹模量Fig.6 Compressive elastic modulus test results under different cement content

从图6可以看出,混合料抗压回弹模模量随着水泥掺量的增加逐渐增加,且模量的变化范围在700~1 200 MPa的变化范围内,属于基层模量的合理范围。从增长幅度来看,当水泥用量在0~1%,抗压回弹模量从708.7 MPa增长至911.8 MPa,增长了约28.7%,而当水泥掺量在1.0%~1.5%,其抗压回弹模量仅增加约13.2%,并随水泥用量增加而持续变缓。

3.3 劈裂强度

通过测试沥青混合料的劈裂强度,可以检验混合料的抗裂性能和间接抗弯拉强度,同时路面冷再生规范中也将劈裂强度作为判断混合料是否可以用作道路基层材料的关键指标[18]。

为了检验混合料的抗裂性能,采用的试验温度为15 ℃,试验结果如图7所示。

图7 不同水泥掺量下的劈裂强度Fig.7 Splitting strength test results under different cement content

根据图7可知,4种再生混合料的劈裂强度均满足基层劈裂强度0.3 MPa的最低要求,而且在水泥掺量高于1.5%时,混合料的劈裂强度能够满足0.5 MPa的重载交通的强度要求。同时,随着水泥掺量的增加,混合料的劈裂强度逐渐增加,在水泥掺量为1.0%时,混合料劈裂强度从0.7 MPa增长至0.46 MPa,增长了约24.3%,而从当水泥掺量从1.5%增长至1.8%时,劈裂强度仅增长7.8%,增长幅度渐变缓。

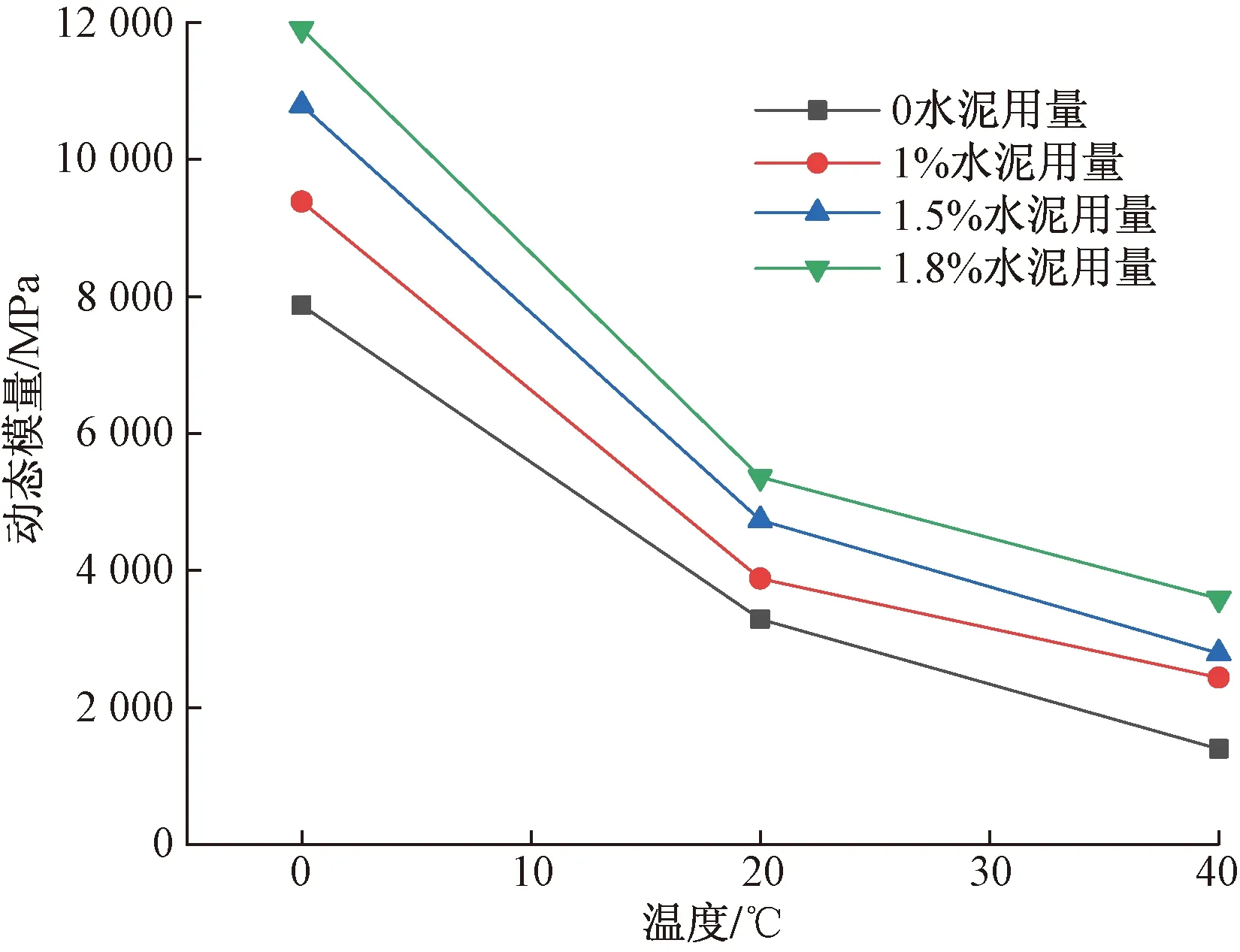

3.4 动态模量

由于沥青类材料的模量在动荷载作用下变化较大。同时,路面结构在服役期间大多数受到的车辆荷载作用都是动态荷载作用,故对于沥青类材料,动态模量更能评价沥青类材料的变形能力。

对4种冷再生混合料ERB1、ERB2、ERB3和ERB4分别进行动态模量测试,测试温度设置为0 ℃、20 ℃和40 ℃,测试的频率范围为0.1~25 Hz,为了更直观地分析再生基层的动态模量随频率和温度的变化,结果如图8、图9所示。

图8 20 ℃下动态模量与荷载频率关系Fig.8 Relationship between dynamic modulus and loading frequency at 20 ℃

图9 10 Hz荷载下动态模量与温度关系Fig.9 Relationship between dynamic modulus and temperature under 10 Hz loading

从图8可以看出,随着荷载频率的升高,试件的动态模量不断增高,说明在高频率的荷载作用下冷再生基层的具有更好抗变形能力,4种冷再生混合料的趋势较为相近,且其动态模量随水泥用量的增长而提升。从图9可以看出,在10 Hz的频率下,4种冷再生材料亦具有相似趋势,试件的模量随着温度的升高而不断降低,说明温度升高在一定程度上降低了试件的抗变形能力。无论温度和荷载频率如何变化,再生基层的动态模量始终随着水泥掺量的增加而增加。特别地,当水泥掺量逐渐增加到1.5%以上时,再生混合料的动态模量不能满足规范要求,故最佳水泥掺量需要限制在1.5%以内。

3.5 高温稳定性分析

动稳定度是通过模拟车辆重复荷载作用来检验混合料高温稳定性的一项指标,虽然乳化沥青冷再生混合料用于基层材料,但是由于沥青材料具有随着温度黏度发生改变的特点,仍然需要通过车辙试验来获取混合料的动稳定度数据,用以评价混合料的高温稳定性。

图10 不同水泥掺量下的动稳定度Fig.10 Dynamic stability test results under different cement content

经车辙试验测得不同的水泥掺量的乳化沥青冷再生旧水泥基层混合料的动稳定度数据如图10所示。可以看出,当水泥掺量为0时,混合料的动稳定度高于规范要求的2 000次/mm的最低限度,且随着水泥掺量的不断增加,乳化沥青再生混合料的动稳定度持续增加,说明再生基层的高温抗车辙性能满足要求。另外,从增长幅度来看,水泥掺量在0~1%,动稳定度从2 112 次/mm增长至2 560次/mm,增长幅度约为21.2%,且随水泥掺量增加而渐变缓。

3.6 低温性能分析

对于乳化沥青冷再生混合料,其本质是以矿料为骨架,以乳化沥青作为结合料,形成具有一定强度的混合结构,因此为了确定混合料的抗弯强度,采用沥青混合料低温弯曲试验测量乳化沥青混合料的抗弯拉强度。

为了研究混合料在低温下的抗裂性能,因此采用的试验温度为-10 ℃,试验测量的数据和计算结果如表5所示。

通过表5的结果对比可以看出,随着水泥掺量的增加,乳化沥青再生混合料的弯拉强度不断增加,但是弯曲应变则不断减小,代表混合料的抗弯拉力能力随着水泥掺量增加而有所提升,其变形能力有所削弱,一定程度上代表材料的弯曲韧性降低,更易在发生弯曲变形引起结构开裂。同时,4种再生基层材料的低温弯曲应变相差不大且均能达到普通沥青混合料常规低温弯曲应变的55%以上,虽然相对于沥青混合料的数值偏低,但是作为基层,具有一定的低温抗弯能力,可满足使用要求。

表5 低温弯曲试验结果

4 微观强度机理分析

为了从微观的角度分析乳化沥青冷再生混合料的强度形成机理,按照3%的乳化沥青、1.5%的水泥和5%的水这一参考比例,将以上3种材料与铣刨料共同拌和,随后又去掉水泥这一种材料,再次进行混合料的拌制,然后将拌制的两种混合料均放入60 ℃烘箱中烘干至恒重,随后分别取样进行扫描电子显微镜试验,观察两种混合料的微观形貌。选用放大5 000倍的形貌图进行分析,如图11所示。

可以看出,在对混合料放大5 000倍后,未添加水泥的混合料表面可以明显看到集料表面完全裹附有破乳后的乳化沥青,而添加水泥的表面虽然也裹附有明显的沥青,但表面也可以看出有少量针状的水泥水化产物,水化产物与乳化沥青相互交织成网状结构与集料黏附在一起,通过这种方式,提高了混合料的整体强度。

图11 混合料表面形貌图Fig.11 Surface topography of the mixture

通过对乳化沥青冷再生混合料表面形貌的观察可以得出,在乳化沥青冷再生混合料中,在未添加水泥的情况下,乳化沥青破乳在集料表面,形成沥青-集料-沥青的裹附体系。而在添加了1.5%水泥的情况下,混合料中水化后的水泥产物与乳化沥青同时存在并裹敷在集料表面,并且这两种结合料相互交织,在混合料表面形成网状结构,有助于集料和沥青间的相互粘结,增强了两者间的粘附性,对混合料的力学强度性能及路用性能有一定程度的提升,也从微观角度解释了混合料的基础力学特性在水泥掺入后有了较明显提升的原因。

5 结论

为了研究水泥掺加量对乳化沥青冷再生水泥稳定基层性能的影响,首先,参照沥青冷再生混合料配合比设计方法进行再生混合料配合比设计,为了对比水泥掺量对于乳化沥青冷再生混合料的性能影响,选用4个掺量的水泥进行配合比设计,随后对4种乳化沥青冷再生混合料的力学及路用性能进行测试,再通过扫描电镜对乳化沥青冷再生混合料的强度形成机理进行分析,得出以下结论。

(1)在配合比设计试验中,确定了水泥的用量下的最佳含水率以及最佳乳化沥青用量。在0水泥掺量的ERB1中,最佳含水率为4.89%,最佳乳化沥青用量为5.5%;在1.0%水泥掺量的ERB2中,最佳含水率为5.35%,最佳乳化沥青用量为5.0%;在1.5%水泥掺量的ERB3中,最佳含水率为5.69%,最佳乳化沥青用量为4.5%;在1.8%水泥掺量的ERB4中,最佳含水率为6.0%,最佳乳化沥青用量为4.2%。

(2)水泥掺量可以增加乳化沥青冷再生基层的抗压强度和劈裂强度,因此混合料中需要添加足够量的水泥以提升强度。但水泥掺量过高以后,强度的提升幅度变缓。

(3)再生混合料的抗压回弹模量和动态模量均随水泥掺量的增加而不断增加,说明水泥的添加可以提升材料的抗变形能力,但水泥掺量超过1.5%以后,再生基层的动态模量不满足规范要求。故水泥掺量需要控制在1.5%以内。

(4)再生混合料的高温性能通过动稳定度评价,随着水泥掺量的增加,再生混合料高温稳定性不断增强。混合料的低温性能通过低温弯曲强度试验评价,再生基层的弯曲应变可以达到普通沥青混合料面层材料的55%以上,且水泥掺量增加对于低温性能的影响不明显。经综合比选,在所选4种水泥掺量中,乳化沥青冷再生水泥稳定材料的最优水泥掺量为1.5%。

(5)在扫描电镜的成像图中,乳化沥青破乳后形成的沥青膜完全裹覆在集料表面,且在添加水泥以后,水泥的水化产物与乳化沥青结合形成网状结构,进一步加强集料之间的粘结强度,有助于混合料力学及路用性能的提升。