基于Flothem的侧壁风冷机箱结构热仿真*

张 杰,郭建平,张理达,文 雯

(西安航空计算技术研究所,陕西 西安 710076)

0 引 言

随着当今产品系统的集成度越来越高,目前电子设备也在向着大功耗、高热密度的方向发展。有研究表明,如果电子元器件长时间在其许用温度附近工作,其寿命将大大缩减,严重时将会直接烧毁,极大地影响电子设备的正常工作,因此电子设备结构热设计在产品的设计过程中占据着重要地位。

一般认为当电子设备热流密度超过2 W/cm2时,就需要采取强迫风冷的散热方式[1]。目前电子设备强迫风冷主要有环控供风和自带风机供风两种方式,相比自带风机供风来说,环控供风的可控性较差,并且限制条件较多,往往用于紧急情况下关键模块的散热[2]。当采用自带风机供风方式时,需要考虑机箱内部风阻,以确定选用合适的风机型号,同时还要合理地设计风机安装位置,为确保能够满足产品正常工作的散热需求,因此在产品设计过程中往往需要对产品结构进行热仿真分析[3]。

笔者针对侧壁风冷机箱,建模得出一种新型散热结构,通过使用Flothem软件进行热仿真后,得出了机箱内部流场以及关键部位温度,为整机结构设计提供了可靠性依据。

1 热仿真模型

1.1 模型及网格划分

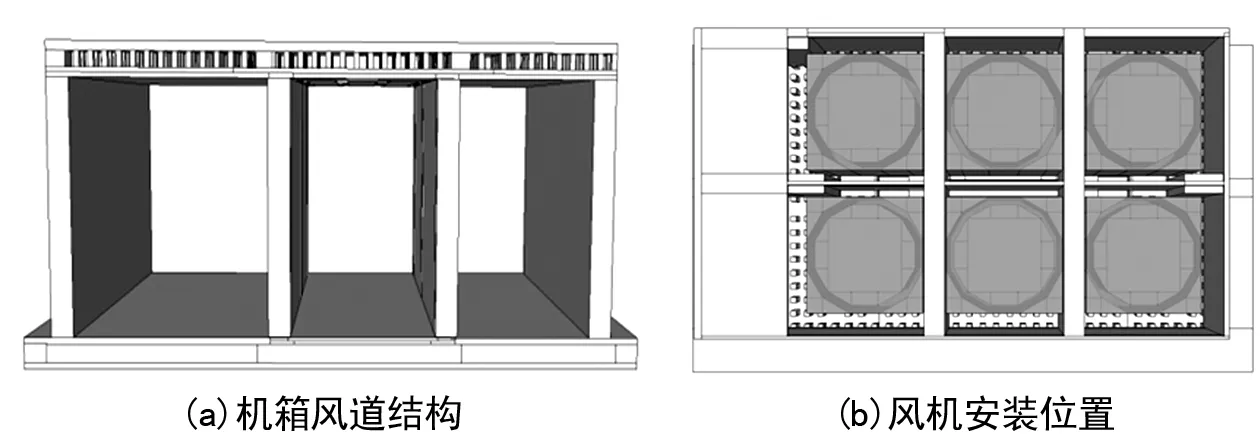

文中在考虑了仿真计算时间、仿真结果准确性以及保证仿真精度的前提下,对原有的物理模型局部结构通过进行了简化,经过简化后的整机三维模型如图1(a)、(b)所示。

图1 侧壁风冷机箱三维模型

机箱共自带6组风机对6个模块进行冷却,其中中间通道的3个模块带有散热翅片,风机部分气流吹至散热翅片后由机箱前方吹出。左右两边的3个模块壳体无对应散热翅片,因此主要依靠两侧的锁紧块锁紧后的热传导将热量传递至机箱上下侧板,最后由机箱侧壁气流带走热量。机箱风道结构示意如图2所示。

在进行网格划分时,首先设置最大网格尺寸为2 mm,再对局部重点关注的换热区域进行网格细化,细化后整机网格总数约为683万,网格划分结果如图3所示。

图2 机箱内部风道冷却结构 图3 网格划分结果

1.2 边界条件

整机功耗约为288 W,6个模块的功耗分别为46 W、46 W、50 W、50 W、50 W、46 W,机箱及模块结构件材料均为铝合金6061,选用导热系数为2.8 W/m·K的导热垫,环境温度为70 ℃,所采用的风机cfm特性曲线如图4所示。

图4 风机CFM曲线

2 仿真结果分析

机箱内部气流流线如图5所示,可以发现位于机箱中间的两组风产生的气流直接吹向对中间模块直接进行散热,由于散热通道风阻较小,因此风速明显较大;其余四组风机所产生的风量一部分吹向机箱上侧壁,另一部分通过机箱中隔板的内部通道吹至机箱下侧板,进而带走两侧模块产生的热量,此散热通道风阻较大,风速明显较中间两组风机小。

图5 机箱内部气流流线

从设置的监测点结果中可以看出由于侧壁风冷传递热阻较直接风冷大,因此可以发现机箱带有散热翅片的中间3个模块散热效果较好,两侧MK1及MK6模块的散热效果则较差。

图6 计算收敛结果

图7 机箱两侧模块关键芯片壳温

由于整机的6个模块功耗较为接近,后续只对散热效果较差的MK1及MK6进行重点关注。图7分别展示了机箱模块MK1及MK6中PCB板温度云图,可以看出在70 ℃环境温度下,机箱两侧模块MK1及模块MK6关键芯片局部最高温度分别为101 ℃,100 ℃,芯片最大许用工作温度为115 ℃,因此从热仿真结果来看,机箱采用侧壁风冷结构可以满足整机的散热需求。

3 结 语

使用Flothem对侧壁风冷机箱进行了热仿真,得到了机箱内部流场流动及模块内部芯片温度数据,结合传热学理论评估了该结构设计的合理性。在环境温度为70 ℃时,各模块芯片温度均未超出最高许用温度,满足了各设计工况下的散热要求,同时机箱风道内部流线分布均匀,说明机箱风道结构设计比较合理[4]。从仿真结果来看,下一步可考虑将机箱中部及两侧风道结构进行改进,使机箱两侧模块散热效果得到提升。