高压断路器触头烧蚀情况分析与研究*

朱元武,杨 俊,沈建梅

(国网武威供电公司,甘肃 武威 733000)

0 引 言

高压断路器是电力系统中重要的组成部件,目前,断路器主要包括五种:三相共箱断路器、单相断路器、单断口断路器、双断口断路器、四断口断路器。当断路器每次操作运行时,由于电压的作用,断路器的触头位置都会产生电弧,触头表面材料都会被电弧多次烧蚀,而且动静触头之间还会出现磨损的现象[1-3]。由于断路器触头每次操作运行时,触头表面形状和材料的成分、组分及性能都出现一定的改变,造成触头表面出现裂纹、掉渣、熔化、蒸发等情况,断路器操作运行到一定次数后,将会造成断路器触头不能稳定工作,使得断路器不能稳定的打开和闭合。

笔者针对断路器触头运行过程中,由于高温电弧烧蚀,使其工作性能下降的问题进行试验分析。采用ABB公司型号为HPL550的500 kV断路器,进行触头烧蚀实验,分析断路器触头操作短路电流后,触头短路电流的烧蚀机理。当断路器触头被电弧烧蚀后,开展触头金相、微观形貌和能谱的实验分析,获得断路器触头表面的变化趋势。

1 实验装置及结构分析

采用断路器的结构如图1所示,其具有的特点是[4-6]:①优良的开断能力,开断能力分40、50 kA两挡,开断容性电流时不会重燃,开断感性电流时无过高过电压;②自力型触头的应用,触头全部为自力型,触头间的接触压力来自材料自身的弹性保证了产品运性的可靠性;③优良的导电回路设计,灭弧室内正常载流主触头与弧触头分离,保证了断路器的电寿命和可靠性,压气缸成为导电回路,使灭弧室可承载4 000 A额定电流;④结构简单,单断口结构,结构简单,布置紧凑,安全性和可靠性进一步提高;⑤比较长的电寿命,可连续开断满容量电流50 kA 20次而无需检修;⑥便于检修,由于其结构简单,其检修就很方便。同时由于断路器具有较长的电寿命,所以其检修周期长。

图1 断路器结构示意图

该断路器的灭弧室采用单压式、变开距双向吹弧熄弧方式,压气缸在操作机构的带动下在其内部产生高压的SF6气体,高速流过喷口,将在动、静弧触头之间产生的电弧熄灭,在开断大电流时利用电流本身能量产生的膨胀作用实现熄弧效果,在开断小电流时,直接利用压气效应熄弧。

断路器的触头材料为铜钨合金CuW70/铬铜QCr0.5,铜钨合金具有耐高温、抗烧蚀、高导热、高电导率和较低的热膨胀系数等优点,一般采用熔渗法制备:将钨粉通过压制及烧结成一定密度、强度的多孔钨骨架,再将铜熔化,利用毛细管力作用使铜液沿钨颗粒间隙留空并逐渐填充骨架,形成铜钨合金。铬铜QCr0.5能够提供良好的弹性和导电性能,在正常开断电流时,电弧产生的热量由尾部的铬铜迅速传导出去以保证端部的铜钨合金不会因温度过高而发生熔焊而失效。

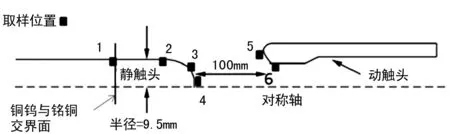

实验过程中,断路器一共操作26次闭合过程,分别为16次63 kA电流、1次36 kA电流、5次50 kA电流和4次38 kA电流,模拟断路器实际运行过程中,经历的开断电流情况,累积电流达1 446 kA。断路器触头连续26次烧蚀后,性能急剧降低,难以稳定工作。当断流器进行操作过程中,触头材料的烧蚀情况受电弧电流和电弧持续时间的影响,通常,断路器在闭合过程中,主触头的分离会产生一定的磨损,而断路器在分闸过程中,主触头的接触过程也会产生一定的磨损,这种磨损对断路器产生的影响,和电弧烧蚀相比非常小。断路器触头的采样位置选取如图2所示。

图2 断路器触头烧蚀采样选取位置

在图2中,6个取样点位置及描述如下:铜钨和铬青铜交界面(位置1);静弧触头烧蚀磨损面(位置2);静弧触头烧蚀中心(位置3/4);动弧触头烧蚀面(位置5);动弧触头烧蚀磨损面(位置6)。以往的研究,主要针对位置4和位置5进行,涉及铜钨和铬青铜交界面、铜钨烧蚀边界等取样点(如1,2,3,6位置)的研究比较少,本文重点分析其它4个取样点的金相、表面微观形貌及能谱、硬度。

2 高压断路器实验分析与研究

文中为了对断路器触头烧蚀情况进行分析,按照上述取样方式开展实验分析,试验内容含有金相试验、微观形貌及能谱分析和硬度测试四个方面,采用的仪器设备型号分别为:DMI3000M/325754的Leica金相显微镜、S-3400N/341007-08的扫描电子显微镜、EDAX Apollo X的电制冷能谱仪和WHR-60D/2009OC3095的数显式洛氏硬度计。

2.1 触头表面宏观形貌

宏观上触头经过累积烧蚀,整体被烧蚀物附着、熏黑,如图3所示。静弧触头表面整体呈龟裂状,凹凸不平,出现小孔洞,圆弧状的触头表面被削平。动弧触头也呈现一定的龟裂,但裂纹深度不及静弧触头,主要由于触指结构分散了电弧烧蚀的能量,整体烧蚀程度不及静弧触头严重。同时,触指也出现了形变,在烧蚀及开合过程中磨损削圆,变薄。

图3 断路器触头烧蚀后表面宏观形貌

2.2 金相试验

电触头的金相检测主要检测合金试样内部夹杂物、裂纹、空隙、聚集物等缺陷,由图4可见,未经烧蚀触头的界面左侧为铬铜,主要为柱状晶,右侧为铜与钨的混合物;烧蚀后触头的界面左侧为铬铜,主要为等轴晶,右侧为铜与钨的混合物。触头金相检测主要特征如下:铬铜侧:未经烧蚀触头铬铜的结晶方式与烧蚀后不同,柱状晶和等轴晶都是金属的结晶方式都是树枝状结晶,等轴晶是树枝晶的常态,柱状晶只是树枝晶的特例,两者的形成与浇注过程中温度的高低有关。铜钨侧:与烧蚀后的金相相比,未经烧蚀的触头铜相分布不均匀,有部分团聚的现象,并带有孔隙,该厂家铜钨合金制备工艺有较大的分散性。

图4 位置1断路器触头金相检测对比

由图5可见,取样点2位于铜钨/铬铜界面,未经烧蚀的结合界面良好,与之相比,烧蚀后的结合界面发生了变化,可能由于在不断烧蚀过程中由于两侧合金热应力不同而形成了微裂纹。与未经烧蚀的金相组织相比,靠近烧蚀中心的取样点2的表面已有烧蚀痕迹,深度大概有70 μm左右,由于铜的蒸发形成大量空洞和微裂纹。

图5 位置2断路器触头金相检测对比

由图6可见,与未经烧蚀的金相组织相比,烧蚀中心的取样点3的表面已产生明显的裂纹,由表面向内部扩散,裂纹深度已接近500 μm左右,与取样点2相比烧蚀程度加剧,取样点2的烧蚀情况可作为取样点3的前期烧蚀状态,两个取样点的差异在于取样点2的落弧少于取样点3,因此取样点3中形成的裂纹可看作是在取样点2形成的烧蚀层存在的微裂纹扩展形成的。裂纹形成的过程如下:在多次燃弧过程中,铜在电弧作用下熔化、蒸发,表面开始形成微裂纹,表面的钨粒子在高温作用下再烧结,使钨骨架产生裂纹,在电弧高温、高热作用下,气体压力急剧增大,对烧蚀形成的纹形成压缩应力,促使裂纹向内扩展。同时,触头反复开合使得裂纹前端铜熔化、挥发及膨胀和凝固收缩过程反复进行,同样导致裂纹扩展。随着电弧烧蚀程度加剧,烧蚀中心的取样点表面裂纹进一步扩展,在烧蚀中心弧根密集地方铜相蒸发损失增加,形成大量孔洞,孔洞在反复烧蚀过程中进一步扩展为裂纹,裂纹增加;同时表面凹凸不平加剧,一方面由于裂纹扩展在表面形成凹坑所致,另一方面可能由于灭弧介质在高温下形成的脆性氧化物及碳化物局部剥落所致。

由图7可见,烧蚀后的触头出现了由于铜蒸汽蒸发而形成的裂纹,试验发现,断路器动弧触头的整体烧蚀程度不及静弧触头严重,因为动弧触头采用触指结构,燃弧能量分散。与未经烧蚀的触头相比,取样点6表面出现了明显的烧蚀层深度为70 μm左右,和其他取样点相比,裂纹深度较小且均匀,这表明断路器触头表面温升较为均匀,铜蒸汽蒸发均匀,形成均匀烧蚀层。

2.3 表面微观形貌及能谱分析

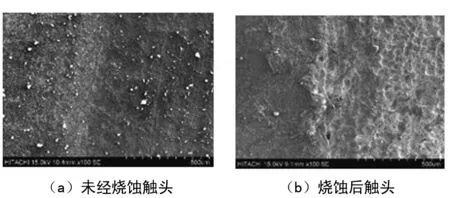

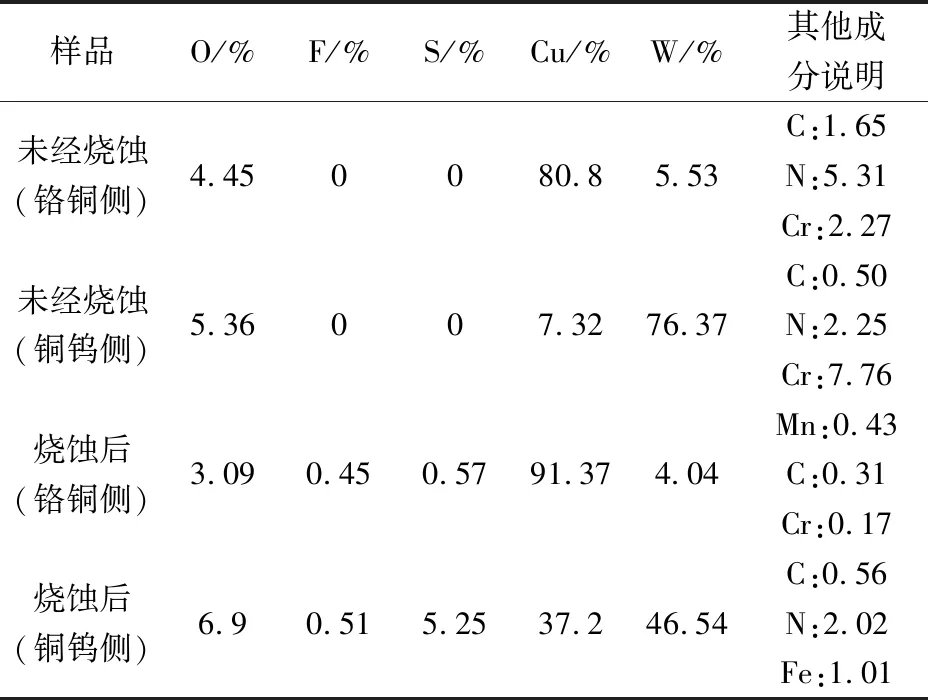

触头微观形貌主要利用电子显微镜对触头表面的鼓包、裂纹、孔洞等缺陷进行检测,用于分析烧蚀机理。能谱分析是用来分析材料微区成分元素种类与含量。

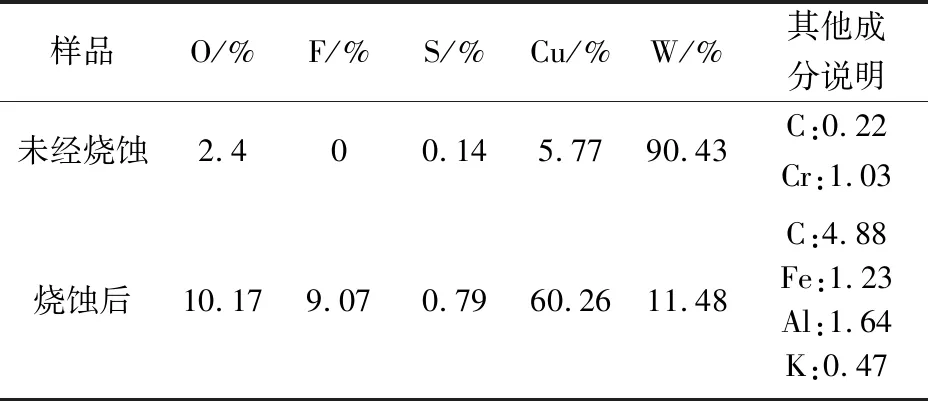

由图8和表1可知,铬铜侧:烧蚀前表面平整,与之相比,烧蚀后由于表面被烧蚀生成物附着,表面变得稍凹凸不平。铜钨侧:与烧蚀前的微观形貌相比,烧蚀后表面变得坑洼不平,出现部分直径大约40 μm的凹坑。从能谱分析来看,表面出现了F、S元素,其来源于灭弧介质SF6在高温下形成的固体生成物;Cu的含量高于烧蚀前的含量,这是由于在累积烧蚀过程中,Cu反复气化在表面沉积。铜钨/铬铜界面:未经烧蚀的结合界面良好,与之相比,烧蚀后的结合界面出现了明显断层裂纹。

图6 位置3断路器触头烧蚀后金相检测 图7 位置6断路器触头烧蚀后金相检测

图8 位置1静弧触头微观形貌对比

表1 位置1能谱分析结果

由图9和表2可知:与未经烧蚀的微观形貌相比,表面经历烧蚀,局部表面烧蚀层剥落,未剥离处的表面粗糙不平,未见明显裂纹,结合能谱分析结果,该处Cu含量由于烧蚀后蒸发沉淀聚集高于烧蚀前,W含量降低是因为W的熔点沸点均高于Cu,在同样烧蚀情况下,蒸发量小于Cu,同时能谱中O和C含量较高,可以推断该表面主要是烧蚀形成的脆性氧化物和碳化物,由于机械的作用,表面的脆性化合物被击碎,发生剥落。烧蚀层剥离后,触头内部凹凸不平加剧,并存在大量孔洞,W含量远高于未烧蚀和烧蚀层,Cu在电弧作用下飞溅或蒸发后产生微小孔洞,钨粒子裸露在介质中,在高温下再烧结,表面效应使W粒子向表面转移,所以W含量增加。

图9 位置2静弧触头微观形貌对比

表2 位置2能谱分析结果

由图10可见,与未经烧蚀的形貌相比,烧蚀中心的取样点3的表面已产生明显的裂纹,裂纹形成原因详见金相分析。Cu含量增加再次说明Cu蒸汽蒸发后在表面会形成沉积。

图10 位置3静弧触头微观形貌对比

表3 位置3能谱分析结果

由图11和表4可见,与未经烧蚀的微观形貌相比,烧蚀中心的取样点6的表面存在明显的龟裂纹,由于在多次开合过程中,熔化和凝固交替出现,裂纹中部不断受到压缩-拉伸应力的影响使裂纹扩展,扩展过程中又产生新的裂纹,如此反复最终形成龟裂状裂纹。与取样点3相比,表面出现鼓包凹凸不平加剧,鼓包为烧蚀过程合金中Cu反复气化沉积而形成。能谱中出现微量Fe,Al,主要来源于触头座铸铁材料以及少量的喷口氧化铝填料。从能谱分析可知,烧蚀后表面出现氧化和碳化现象,Cu在表面聚集,含量增加。

图11 位置6静弧触头微观形貌对比

表4 位置6能谱分析结果

2.4 硬度测试

用WHR-60D型数显式洛氏硬度HRBW计对试品进行硬度试验,选用B标尺(“1/16”球压头,载荷1 000 N),然后将测量结果转化为相应的布氏硬度HB,结果见表5,由表5可知,烧蚀后断路器触头的硬度高于未经烧蚀的触头,出现这种现象可能与铬铜合金在反复高温烧蚀过程中,Cr的再结晶和晶粒生长有关,使Cr相分布比烧蚀前更为均匀。

表5 硬度试验结果

3 结 论

本次检测选取了断路器触头的4个取样点,由于取样点靠近落弧中心的远近位置不同,落弧概率高低不同,可以在一定程度上反映烧蚀的演变过程:

(1)当开断次数不多,落弧较少时,烧蚀程度较弱,弧触头表面形成薄烧蚀层(70 μm左右),表面的Cu开始蒸发,但明显裂纹还未形成,随着开断次数的增加,落弧增多,铜在电弧作用下继续熔化、蒸发,表面开始形成微裂纹,表面的钨粒子在高温作用下再烧结,使钨骨架产生裂纹,在电弧高温、高热作用下裂纹扩展,扩展过程中又产生新的裂纹,如此反复最终形成龟裂状裂纹。

(2)断路器触头经过电弧反复烧蚀和开合磨损,累积开断电流达到1 446 kA之后失效,失效后弧触头状态存在如下特征:①铜钨铬铜结合面会出现裂纹;②弧触头表面出现铜蒸汽蒸发形成的孔洞,孔洞在反复烧蚀后扩展为裂纹;蒸发后的铜还会在表面沉淀聚集,形成鼓包;钨粒子也会在表面聚集,造成钨骨架钨含量的损失,使钨骨架出现裂纹、孔洞,与铜蒸发形成的裂纹相互交织,扩展后期演变形成大量龟裂布满触头表面;③表面烧蚀形成的脆性碳化物和氧化物,在开合机械磨损过程中出现部分剥离现象;④脆性生成物的剥离,烧蚀产生的大量裂纹和孔洞以及铜和钨在表面聚集形成的鼓包,导致失效,触头表面严重凹凸不平;⑤静弧触头比动弧触头烧蚀严重,但动弧触头裂纹较深,磨损较明显。

(3)烧蚀后断路器触头的硬度高于未经烧蚀的触头,出现这种现象可能与铬铜合金在反复高温烧蚀过程中,Cr的再结晶和晶粒生长有关,使Cr相分布比烧蚀前更为均匀。

通过本次试验,可以获得高温电弧对于断路器运行性能的影响,从而为断路器性能改进提供数据支撑。