扭摆推力架传感单元理论设计及仿真分析

王青青,贾军伟*,武宇婧,胡凤岩,董学江,郎昊

(1.北京东方计量测试研究所,北京 100089;2.北京卫星制造厂有限公司,北京 100086)

0 引言

随着航天器微型化的不断发展,航天器总体单位对推进分系统的需求更加多样化,推动了电推进系统蓬勃发展。电推进系统具有比冲高、推力小、寿命长等优点,可有效提高卫星的有效载荷、显著降低卫星发射成本,延长卫星的寿命。电推进系统无拖曳控制精度高,在深空探测任务和空间大科学等领域具有显著的优势。推力是电推进系统的关键性能指标,因此,准确、可靠地测量推力是电推进性能测试和试验优化的基础。

电推进推力测量与传统推力测量相比,测量环境复杂,测量对象特殊,需要设计专用的推力测量装置,具有很大的难度[1],国内外研究机构根据不同的实验原理研制出不同形式的装置。美国Busek 公司研制的扭转式推力测量装置[2],采用静电极板的设计结构实现扭转,并采用光纤线性位移传感器测量位移,实现了稳态推力和脉冲冲量的标定,最大可承载44 kg 推力器。北京航天计量测试技术研究所研制的推力测量装置[3],采用了天平结构,通过电磁力补偿方式实现闭环控制,当测量装置受力发生倾斜时,通过位移传感器的信号反馈到电磁力传感器,实现闭环控制。北京航空航天大学设计的微推力全弹性测量装置[4],转动装置和固定装置之间通过叉型弹簧片进行连接,并利用柔性管道输送燃料,采用砝码和电磁力两种标定方法,在标定结果一致的情况下,以砝码为最终标定结果。这些装置都使用了电磁部件,在对电推力器进行推力测量时,电推力器产生的电磁环境会对测量装置中的电磁部件产生干扰,造成测不准的问题。

针对以上存在的问题,本文研制的扭摆推力测量装置的传感单元采用纯机械结构,测量过程中避免对推力器产生电磁等干扰,优势更明显。传感单元设计是否合理,直接影响扭摆推力测量装置的测量准确度,本文针对5~100 mN 微小推力器进行了扭摆推力测量装置传感单元的设计,并通过仿真分析验证设计的合理性。

1 理论计算

扭摆推力测量装置[5]主要由传感单元、传感器等构成,用来测量平均推力或稳态推力,传感单元作为扭摆推力测量装置的关键部件,由三根扭丝悬提的扭摆平台、推力器、配重组成[6-7],其中扭转平台中的扭转圆盘与扭摆板共面,整体示意图如图1所示。

图1 扭摆推力测量装置示意图Fig.1 Schematic diagram of torsional pendulum thrust measurement device

将传感单元中扭转平台、扭丝及固定支架整体视为一刚体[8],其转动惯量为J,建立传感单元的物理模型如图2所示。

图2 偏转角示意图Fig.2 Schematic diagram of deflection angle

传感单元的物理模型包括固定支架、三根扭丝和扭转平台,其中,三根扭丝长度为h0。当在扭转平台的一端施加水平推力F时,产生力矩M1,力矩的作用下扭转平台偏转θ,同时三根扭丝共同产生力矩M2,扭转平台在M1,M2力矩作用下达到平衡状态。其中推力力矩M1为

式中:F为推力器推力,N;l1为推力距离扭摆中心的摆臂长,m。

一根扭丝的受力情况[9]如图3 所示,其中,Fw为扭丝拉力,F1为扭丝拉力的水平分量,F2为和扭转平台总重力平衡的扭丝拉力的垂直分量,Fwt,Fwr为F1分别沿三扭丝所在水平圆面切向和径向的分量。

图3 作用于扭丝的力Fig.3 Force acting on twisted wire

Fwt的方向在三根扭丝悬点所在平面圆的切线方向上,G为扭转平台、推力器和配重等所受的总重力,r为三根钨丝所在圆半径,为h0扭丝长度,θ为扭转平台偏转角。

由几何原理分析可得

因而三根扭丝对扭转平台的力矩为

通过以上分析可以得出,三根扭丝共同承担了总重力G和推力力矩M1。

假设环境带来的阻力因数为n,由刚体定轴转动微分方程[10-11]得

由式(11)可知,通过设计确定各参数后,推力与偏转角的线性关系确定,通过测量偏转量,即可得到推力大小。

2 传感单元设计分析

由前文可知力与偏转角的关系可确定为

式中:G为扭摆平台总重,N;r为扭摆盘半径,m;H为扭丝高度,m;L为摆板半长,m。

本文针对5~100 mN 的推力进行传感单元的设计计算,设计偏转角θ偏转不大于,即

取设计尺寸系数k为

化简得

式中:k为设计尺寸系数。

由式(15)可知:测得的推力大小受扭摆平台总重、设计尺寸系数及偏转角度影响。本文针对5~100 mN 的推力进行传感单元的设计计算,其中。

经设计,传感单元扭摆盘半径r,扭丝高度H,摆板半长L确定,设计尺寸系数计算得:k= 120,G≥120 N。故当传感单元的扭摆盘半径r,扭丝高度H,摆板半长L确定不变时

3 静力学仿真分析

通过应用ANSYS 静力学仿真功能对传感单元的设计进行验证[12-13]。仿真时,推力与偏转角的关系可以转化为推力与偏转位移之间的关系,偏转角与偏转位移之间的关系为

式中:Δ为偏转位移,m。

因此可得

取推力力值分别为10,20,50,100 mN,可得理论计算值见表1。

表1 力与位移的理论计算结果Table 1 Theoretical calculation results of force and displacement

仿真总体分析流程如图4所示。

图4 静力仿真流程Fig.4 Static simulation flow

3.1 有限元模型建立

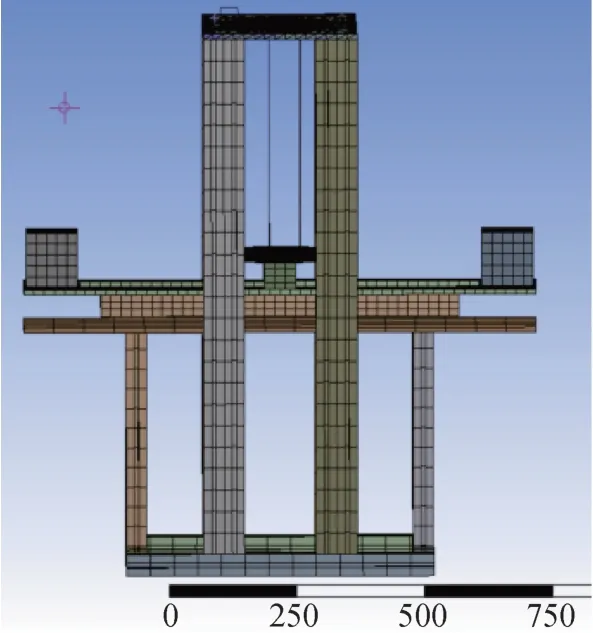

基于理论分析确定传感单元的设计参数,并建立有限元模型如图5所示。

图5 简化三维模型图Fig.5 Simplified 3D model

3.2 材料确定

扭摆推力测量装置传感单元中的配重块、摆盘、摆板、支撑架等均选用铝合金,扭丝选用高纯度钨金属[14],仿真所涉及的材料属性如表2 所示,数据均来源于ANSYS软件。

表2 金属钨、铝合金材料属性Table.2 Material properties of tungsten and aluminum alloy

3.3 网格划分

网格划分是静力仿真分析的重要步骤,划分的网格质量关系着仿真分析结果的准确性和可靠性[15]。本文的传感单元采用自动划分和手动设置划分两种形式[15-16],同时兼顾计算效率和准确性,最终得到适合本模型的网格。

扭丝是系统的关键部件之一,对扭丝的有限元分析要尽量精准,故网格划分较细,网格总数为6790个,如图6所示。

图6 扭丝网格图Fig.6 Mesh diagram of twisted wire

扭摆平台作为传感单元的关键部件之一,决定着整个系统的测量精度,网格采用的尺寸尽可能地小,兼顾计算效率,最终划分效果如图7 所示,网格总数为87899个。

图7 扭摆平台网格图Fig.7 Mesh diagram of torsional pendulum platform

支撑框架作为固定部件,对系统的性能影响非常小,在网格划分时,只要保证划分正确即可,划分结果如图8所示,网格总数为10026个。

图8 支撑框架网格图Fig.8 Mesh diagram of support frame

网格划分整体结构如图9所示,重要部件采用加密网格的型式,对结果影响较小的部件采用粗网格型式,既保证计算精度,也兼顾了计算效率。

图9 整体结构网格划分Fig.9 Mesh division of overall structure

3.4 确定边界条件

1)将整体系统结构模型定架支撑柱下边的四个底面加上固定约束,限制其x,y,z三个方向的自由度。

2)在扭摆平台的两端施加配重,调平后保持扭摆平台总重为120 N。

3)在扭摆平台的一端施加不同大小的推力载荷。

3.5 计算结果

120 N 总重固定不变时,不同推力下的仿真结果如图10 所示。由图10 可知,施加不同大小的推力时,扭摆板两端偏转位移不相等,且施力一端的偏转位移均大于未施力一端。施加10 mN的推力时,施力一端产生的偏转位移为5.2 mm,未施力一端产生的偏转位移为1.2 mm;施加20 mN 的推力时,施力一端的位移为9.8 mm,未施力一端产生的偏转位移为5.8 mm;施加50 mN 的推力时,施力一端产生的偏转位移为25.2 mm,未施力一端产生的偏转位移为17.4 mm;施加100 mN 的推力时,施力一端产生的最大偏转位移为47.2 mm,未施力一端产生的偏转位移为32.2 mm。

图10 不同推力下仿真结果位移云图Fig.10 Displacement nephogram of simulation results under different thrust

将不同推力作用下的仿真结果与理论计算值进行比较,结果见表3。

表3 理论值与仿真结果对比Table.3 Comparison between theoretical values and simulation results

仿真得出的偏转位移为扭摆平台的空间位移,理论计算位移为扭摆平台的水平位移,通过施加不同大小的推力,表明传感单元的偏转位移与理论值较为吻合。

4 结论

对扭摆推力测量装置传感单元进行了设计并确定各设计参数,通过仿真验证传感单元设计的合理性。首先对传感单元的关键参数进行设计计算,确定各尺寸,之后根据推力测量范围对各影响参数进行了分析确认,明确各设计参数后进行仿真验证,通过仿真结果确定了传感单元设计的合理性。在仿真过程中发现,实际的偏转并不理想,后续需在实验过程中进行进一步的标定和修正。