消失模空壳铸造涂料力学性能分析研究

张守军,李云飞

(河南天缘精工模具股份有限公司,河南 新乡 453000)

近年来“精密化”、“轻量化”和“复合化”是铸造行业的发展方向,而“近无余量”、“零缺陷”也是铸件生产不断追求的目标。零部件的结构日益朝向整体化、轻量化、空心薄壁化、复杂化和精密化的方向发展,因此对较大尺寸且复杂的合金精密铸件要求越来越高,需求也越来越旺盛[1,2]。然而,目前的砂型铸造、压力铸造、熔模铸造以及消失模铸造等技术,在成形较大尺寸复杂合金精密铸件时都遇到了不同程度的技术难题。泡沫消失模工艺所造成的表面增碳缺陷,使其无法用于制造低碳钢、不锈钢等高附加值铸件[3,4];熔模精密铸造仅适用于小型零件的生产,对于尺寸稍大的零件却无能为力[5]。

泡沫消失模铸造技术,因其设备简单,制模方便,绿色环保等优势而具有广泛的发展空间,为了彻底解决消失模铸造过程中的增碳问题,英国铸钢研究与贸易协会提出了泡沫消失模空壳铸造新工艺,有机地将“消失模精密技术”、“熔模精密铸造制壳技术”、“负压铸造技术”等多项精密铸造技术结合起来,可用于生产高质量、大尺寸、复杂薄壁合金精密铸件[6]。

涂料性能的优劣、涂料的薄厚等是影响消失模空壳性能和铸件质量的关键,涂料强度低会造成塌箱、壳型漏钢等缺陷;涂料耐火性能低则会造成夹砂、夹渣等缺陷,同时也会大幅度增加清砂难度。为进一步提高涂料性能,保证零件质量,本论文以大型不锈钢消失模空壳铸造用涂料为研究对象,深入分析背层涂料数量对泡沫消失模空壳25 ℃室温和300 ℃中温力学性能的影响,为涂料正确使用提供数据参考。

1 试验方法

消失模空壳包含面层和背层,浇注时面层与高温金属液直接接触,采用耐高温的锆英粉作为主要耐火填料,平均粒度直径为150 μm~800 μm;黏结剂为硅溶胶,粉液比控制在2.5~3.5 范围;背层主要起承载作用,保证消失模空壳不变形、不塌箱,背层涂料采用以石英粉作为耐火填料,平均粒度直径为300 μm~800 μm,并添加少量氧化铁粉、钠基膨润土、羧甲基纤维素钠,黏结剂为硅溶胶和少量α 淀粉,粉液比控制在1.5~2.5 范围。结合实际生产过程,确定了消失模空壳包含1 层面层和不同背层,具体层数组成如表1 所示。

表1 涂料类型方案

根据表1 所示涂料类型方案,制备消失模空壳。第一步,将面层用涂料和背层用涂料分别放入L型涂料搅拌桶中搅拌3 h 以上;第二步,将泡沫模型浸入到面层涂料中,保证泡沫模型表面均匀的挂满涂料,然后在40 ℃条件下风干不低于3 h;第三步,将涂有面层涂料的风干模型浸入到搅拌好的背层涂料中,保证表面挂满涂料,然后在50 ℃条件下风干不低于3 h;第四步,按背层层数要求,重复第三步过程。按上述过程,作者制备了不同背层数量的壳型试样并测量了消失模空壳厚度,如图1 所示。

图1 涂料空壳试样

从图1 所制备的模样中,用机械切割方式制备弯曲试样,用于测量空壳在25 ℃室温和300 ℃条件下的力学性能。弯曲试样宽度40 mm,厚度为试样原始厚度,长度不低于80 mm.弯曲试验在GNT100 电子试验机上完成,弯曲速率1 mm/min,跨距50 mm,如图2 所示。

图2 弯曲试样示意图

2 试验结果与分析

2.1 涂料空壳弯曲过程曲线对比

涂料空壳在25 ℃室温和300 ℃条件下的弯曲试验结果如图3 所示。从图3a)可以看出,在25 ℃室温条件下,涂料空壳的力-位移曲线上出现了明显的波动。经分析,认为出现这一过程的原因是,涂料中所添加的黏结剂的胶连作用以及短纤维丝的强化效果所致,黏结剂的主要作用除了将粉料粘结成型外,还具有改善室温强度的效果。涂料空壳在300 ℃弯曲时,其力-位移曲线平滑且跳动相对较小,这是由于300 ℃保温时,黏结剂缩水,短纤维丝气化,涂料空壳在弯曲过程中没有了纤维丝与基体的交互作用所致。

图3 涂料空壳弯曲力-位移曲线

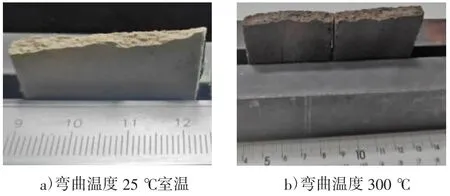

对比涂料空壳25 ℃室温和300 ℃的宏观弯口形貌,结果如图4 所示。从图4a)中可以看出,25 ℃室温弯曲断口试样整体呈银灰色,断口凹凸不平,这说明裂纹扩展面积较大,相应的提高了消失模空壳的变形量。而300 ℃弯曲断口中,断口试样整体发黑,这是由于壳在300 ℃保温过程中涂料中的物质发生气化所致。消失模空壳在300 ℃保温过程中,涂料中黏结剂缩水,另外也会发生一定的烧结,从而提高了消失模空壳的强度。另外,300 ℃弯曲断口形貌可以看到有微小孔洞存在,这将明显改善消失模空壳的透气性能,减小铸造缺陷。

图4 涂料空壳弯曲断口宏观形貌

2.2 涂料空壳弯曲最大力分析

为进一步研究涂层力学性能,统计涂料空壳弯曲过程中所承受的最大弯曲力,结果如表2 和图5所示。

表2 涂料空壳25 ℃室温和300 ℃最大弯曲力

图5 不同类型涂料空壳最大抗弯曲力

从表2 可以看出,当弯曲温度为25 ℃室温,涂层结构为1+4、1+5、1+6、1+7 时,其相应的抗弯曲最大力分别为14.35 N、17 N、22.2 N、39.5 N;当弯曲温度升高到300 ℃,涂层结构依旧为1+4、1+5、1+6、1+7 层时,其相应的抗弯曲最大力分别为10.2 N、16.9 N、28.4 N、46.3 N.

从图5 中可以看出,在25 ℃室温和300 ℃条件下,随着涂层厚度的增加,其所能够承受的最大弯曲力也呈现升高的趋势,这也说明对于尺寸大、质量重的铸件,为保证空壳承载能力可采取增加涂层层数的方法实现。当检测温度由25 ℃室温升高到300 ℃时,涂料空壳抗弯曲最大力比25 ℃室温条件下略有提高。分析原因认为,试样在300 ℃下,涂料空壳中分散相粒子在水分蒸发后形成更为紧密的堆积结构,涂料之间的物理结合更为紧密,从而提高了涂料空壳所能够承受的最大力。

2.3 涂料空壳抗弯强度分析

根据试验所采集的弯曲过程中的力和位移,结合空壳试样的厚度、宽度、跨距,计算涂料空壳在25 ℃室温和300 ℃条件下的抗弯强度,结果如图6 所示。

图6 涂料空壳在25 ℃室温和300 ℃条件下抗弯强度

图6 表明,相同涂层,涂料空壳在300 ℃的抗弯曲强度均高于25 ℃室温抗弯曲强度,产生这一现象的原因是在300 ℃条件下,涂料空壳弯曲试样中的水分蒸发,黏结剂失水固化,提高了涂料颗粒之间的结合强度,从而使试样的抗弯曲强度也相应的得到了改善和提高。从图6 还可以看出,增强涂层数量虽然可以提高涂层强度,但是收益并非成比例增加,当涂层为1+5#时,涂料空壳抗弯强度趋于稳定。对于同一成分涂料,理想条件下其力学性能是均匀、一致的。但实际情况下,当涂料涂层厚度较薄时,刷涂制备模型的过程中会在内部形成细小孔洞,表面也会凹凸不平,这些缺陷在涂料涂层较薄时对涂料空壳力学性能造成的不利影响就更加显著。本研究中当涂层类型由1+4#增加至1+5#时,涂料空壳表面更为平整,外观更为均匀,内部缺陷也明显减少,因此抗弯强度的增加尤为显著。当继续增加涂层厚度时,涂层制备过程中所形成的孔洞、表面凹凸不平等不利因素的影响继续降低,最终所测得的涂层力学性能也就趋于理想状态。综合考虑到生产周期、制作成本、综合收益等因素,涂料空壳选择15#或者16#类型的效果最佳,涂料空壳厚度控制在4 mm~5 mm 范围内。

2.4 涂料空壳使用效果分析

结合前期研究结果,制备了1 层面层和6 层背层的涂料空壳结构,空壳厚度4.62 mm,用于制备形状复杂的阀体、叶片等超低碳不锈钢零件。主要工艺流程包括泡沫模型加工、在泡沫模型表面涂挂涂料、烧制空壳、空壳装箱、浇注成型,如图7 所示。浇注成型的超低碳不锈钢导叶体、大型曲面叶片实物如图8 所示,铸件表面质量良好,化学成分检测结果显示,不锈钢铸件成分在设计范围内,不存在增碳现象。由此看出,采用本研究的涂料空壳铸造的零件,表面质量良好、铸件号码清晰可见,可应用于大型、复杂不锈钢铸件的生产。

图7 空壳铸造生产工艺流程

图8 空壳铸造复杂零件实物

3 结束语

本文以消失模空壳铸造涂料为研究对象,对比分析了涂料空壳在25 ℃室温状态和300 ℃状态下的力学性能。研究结果表明:

1)随着涂层厚度的增加,可以承受的弯曲力增加,而涂料空壳抗弯强度趋于稳定值,采用1+5#或者1+6#类型力学性能最佳,涂料空壳厚度在4 mm~5 mm 范围。

2)采用本涂料空壳浇注的零件表面质量良好,无夹渣缺陷,可应用于制备形状复杂的阀体、叶片等超低碳不锈钢零件。