铸造缸盖用磨削胎具设计优化与应用

王福祥,陈海东,孙晓敏,汪忠杞

(1.潍柴动力股份有限公司 工艺工匠研究院,山东潍坊 261061;2.潍柴动力(潍坊)材料成型制造中心有限公司,山东潍坊 261199)

0 前言

智能制造、绿色制造是现如今我国制造行业发展的方向[1]。铸造行业作为机械制造业的基础,更是坚定秉承着“绿色制造”的理念。而铸件清理工序智能化、绿色化一直是困扰铸造行业的难题[2]。铸造从业者们对铸件的清理磨削关注度越来越高,开发出了非标自动化磨削机及其胎具等[3],一定程度上改善了铸造环境,提高了生产效率。但非标设备及其胎、夹具开发通用化程度仍然存在不足,这就需要我们诸多从业者继续进行设计优化[4]。本文以本公司某自动化磨削线磨削胎具为研究对象,进行设计优化开发[5]。优化后胎具通用化程度高,更换简便、结构可靠性强,可在实际生产中应用推广。

1 现状描述

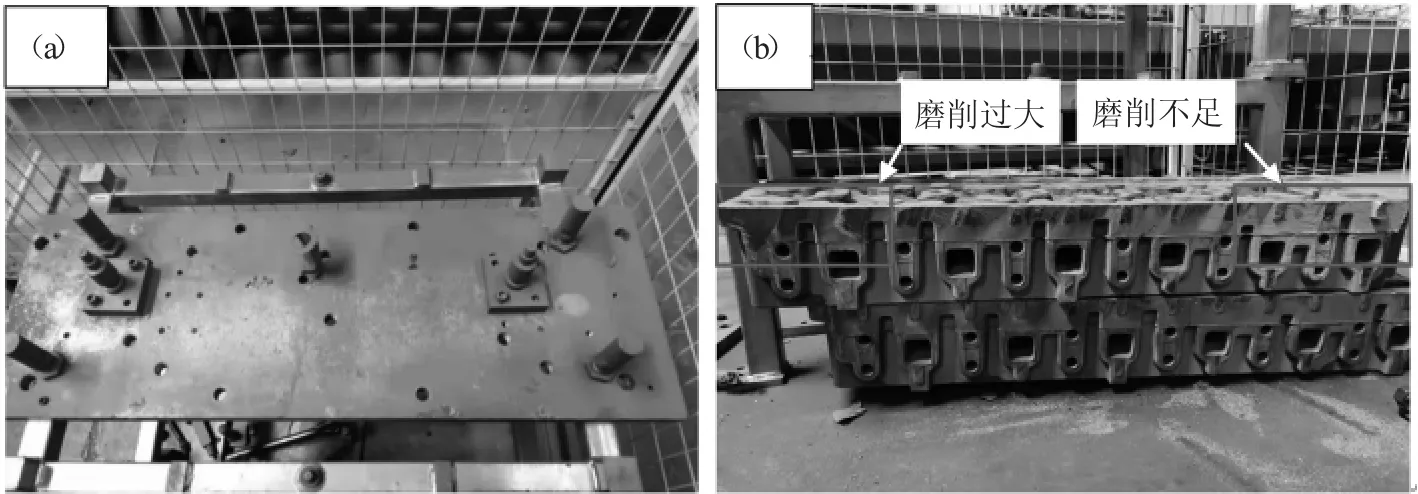

现有胎具及磨削存在问题的缸盖如图1 所示。图1a 所示,磨削胎具由4 处支撑柱、前后2 处限位柱构成,磨削过程中限位柱插入缸盖阀座孔进行定位。受限于车间生产不同规格缸盖,单一胎具无法实现通用化,不同缸盖进行磨削时必须进行整体更换磨削胎具,影响生产效率。同时,由于长时间连续生产,定位柱出现不同程度磨损,导致缸盖定位偏差,磨削缸盖出现磨削不均匀现象,需要人工进行二次磨削,甚至直接导致缸盖报废。针对该胎具定位不精确、通用性差等问题,进行了磨削胎具设计优化。

图1 现有磨削胎具结构图及磨削不均匀气缸盖

2 优化方案

本方案设计了一种适用于缸盖清理磨削机的磨削胎具,可以实现缸盖批缝的批量磨削。该磨削胎具结构简单、可靠,可以通过更换组件实现不同产品磨削胎具的通用。

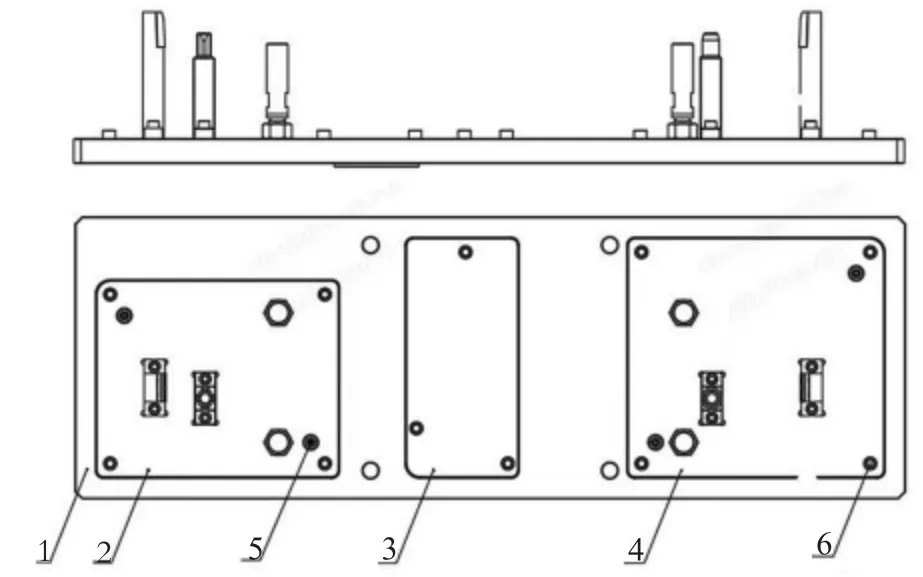

该磨削胎具整体结构示意如图2 所示,由底板组件、支撑组件、限位组件构成。底板组件由底板、镶块A、镶块B、镶块C 组成。为保证底板组件的强度,底板厚度控制在35mm~50mm 之间。将底板做成沉槽结构,沉槽位置对应放置镶块A、镶块B、镶块C,镶块厚度在20 mm~25mm。镶块通过对角两处圆定位销来保证定位,并利用固定螺钉把紧固定。

图2 磨削胎具整体结构示意图

支撑组件、限位组件结构设计方案,如图3所示。支撑组件、限位组件通过沉槽结构、固定螺钉固定在对应镶块上。限位组件由限位座、定位柱构成,其中定位柱头部是根据磨削缸盖阀座孔形状随形设计,头部进行调质处理来增加强度。限位座上配有耐磨块,限位座与耐磨块之间有不同厚度的垫片。磨削过程中,通过调整垫片来调节限位柱与缸盖间隙,进而实现缸盖限位功能。支撑柱上配有固定螺母用来把紧定位柱。

图3 磨削胎具组件结构

该支撑组件中增加了限位座,通过限位座来辅助限位缸盖前后端,磨削胎具使用过程中难免磨损,当定位柱出现磨损导致定位偏差时,可以通过调节限位座上的垫片进行调整限位座与缸盖之间的间隙,进而实现精确定位,避免出现磨削偏差,导致铸件壁厚不均而报废。

在切换不同缸盖时,该磨削胎具通过直接更换对应不同缸盖的镶块来实现。每种缸盖对应的镶块上的定位柱结构可以依据产品随形设计,增加了磨削胎具的通用性。需要说明的是,为保证镶块与底板定位精确、可靠性高,在镶块与底板间预留0.1mm 间隙进行间隙配合,同时配置定位销套结构,利用间隙+销套进行定位,定位后利用紧固螺栓进行固定。

3 应用效果

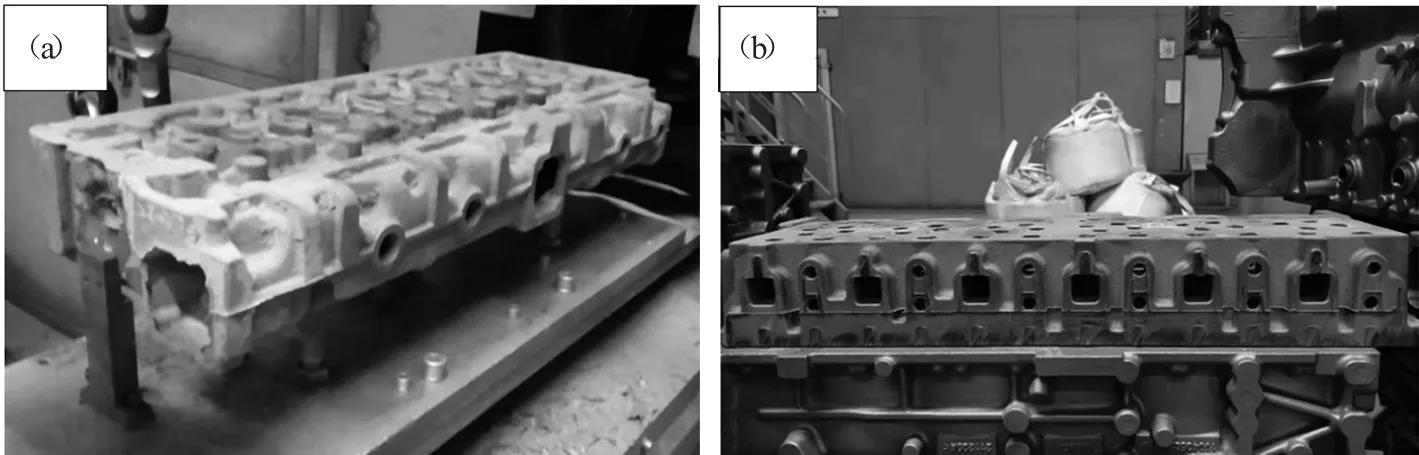

优化设计后胎具及磨削缸盖效果如图4 所示。经过持续验证,缸盖在胎具上定位相对准确,磨削效果较好,已连续运行480h 左右,未出现磨削量过大或不足情况。胎具进行优化后,不需要再更换胎具底板,整体可靠性强。

图4 设计优化后胎具及磨削效果

4 结论

与现有技术方案相比,该优化胎具具有以下优点:

(1)可以通过调整垫片厚度实现动态调整缸盖磨削定位间隙,避免了磨削胎具在使用过程中出现磨损导致定位不准,造成铸件磨削不均匀甚至报废。

(2)胎具底板沉槽+镶块结构整体可靠性高。磨削不同缸盖时更换方便,定位柱不受缸盖阀座孔形状限制,可以依据产品随形设计,设计自由度大,最大限度的实现了磨削不同缸盖时胎具的共用。