钛钢复合板端面冷喷涂钛涂层的制备及性能研究

伍廉奎,郭蒲俊,郑磊,林向军,谢迎春,黄仁忠,曹发和

钛钢复合板端面冷喷涂钛涂层的制备及性能研究

伍廉奎1,郭蒲俊1,郑磊2,林向军2,谢迎春3,黄仁忠3,曹发和1

(1.中山大学 材料学院,广东 深圳 518107;2.军事科学院国防工程研究院,北京 100850;3.广东省科学院新材料研究所 现代材料表面工程技术国家工程实验室,广州 510650)

改善钛钢复合板端面部位的服役性能。采用冷喷涂技术在钛钢复合板端面制备了钛金属涂层。通过 X射线衍射分析、热场发射扫描分析、能谱分析、维氏硬度测试、结合力试验、摩擦磨损试验、电化学测试和盐雾试验等手段,研究了冷喷涂过程中,送粉气体压力和温度对钛涂层的组织结构、显微硬度、耐磨性能、结合力和耐蚀性能的影响规律,以获得综合性能优异的钛涂层。冷喷涂钛涂层具有良好的耐磨性能,送粉气体压力增大和温度升高可提高涂层的致密度,降低涂层孔隙率并提高涂层的显微硬度,改善涂层与基体间的结合强度。能谱分析和X射线衍射仪分析表明,涂层主要成分为Ti且与基体间的界面清晰,元素互相扩散现象不明显。送粉气体压力为5 Mpa、送粉温度为900 ℃时,所制备的钛涂层的极化电阻最大。各涂层经过1 000 h中性盐雾加速腐蚀试验后表面依旧完整,未发生明显的腐蚀,这表明涂层为基体提供了有效的腐蚀屏障,提高了钛钢复合板的耐腐蚀性能。采用冷喷涂技术制备的钛涂层可有效提高钛钢复合板在海洋环境中的服役性能。

冷喷涂;钛涂层;钛钢复合板;耐蚀性能;耐磨性能

钛钢复合板因兼具钢的优良力学性能和钛的优异耐蚀性能,近年来在石油、化工、电力及海洋工程等领域受到广泛关注[1]。然而,当钛钢复合板应用于严苛的海洋环境时,其端面部位由于钛和钢的电位差异而发生电偶腐蚀[2-4],进而恶化其在实际服役过程中的性能。因此,采用合适的方法对钛钢复合板端面部位进行防护处理具有重要意义和价值。但现阶段几乎未见相关报道,更多的研究是在钛板或钢板表面制备涂层以提高基体的服役性能,主要包括热喷涂[5-6]和激光熔覆[7]等。热喷涂工艺效率高、操作灵活简单,但是由于其热源的温度范围很宽,因此涂层中容易产生气孔等缺陷,且热残余应力较大[8-9]。激光熔覆可制备与基材具有良好冶金结合的涂层,但由于其骤冷骤热的特点导致涂层中容易形成裂纹,同时激光熔覆过程中由于激光对基体的热影响大,导致涂层的稀释率较高[10]。冷喷涂是一种全固态、高动能制造工艺,金属粉末在载气作用下,高速撞击基体,当粒子的临界速度超过其极限阈值时,粒子会发生塑性变形并黏附在基体表面,同时粒子之间还可通过金属键合形成涂层[11]。在冷喷涂过程中,粉末原料的温度远低于其熔点,因此具有诸多独特的优势,如冷喷涂过程中基体的微观结构变化小,同时由于粉末温度较低,传递到涂层部分的热量相对较少,因此氧化和相变的有害影响也会降低[12-14]。陈东等[15]采用冷喷涂技术在30CrMnSiA钢基体上制备纯铝涂层,结果显示随喷涂压力和温度的提高,涂层的致密度不断增加,由于涂层有效隔绝了腐蚀介质与基体的接触,有效改善了基体的耐腐蚀性能。李相波等[16]以含10%(体积分数)Al2O3的Al粉为原料,采用便携式低压冷喷涂设备,在Q235碳钢基体上制备了Al涂层。结果显示,低压冷喷涂铝涂层结构致密,尽管耐蚀性能略低于高压冷喷涂铝涂层,但耐蚀性能明显优于热喷涂铝涂层。本文系统研究了冷喷涂过程中送粉气体压力和温度对所制备钛涂层的显微组织与成分、力学性能及耐蚀性能的影响规律。Wang等[17]研究了载气温度和压力对低碳钢表面冷喷涂Ti涂层孔隙率和耐蚀性能的影响,在30 ℃的3.5% NaCl溶液中的极化曲线测试结果表明,低孔隙率涂层有利于降低涂层的腐蚀电流密度,提高涂层的耐蚀性能。本文系统研究了载气(即送粉气体)温度和压力对钛钢复合板端面冷喷涂钛涂层微观组织结构、孔隙率、摩擦磨损性能和耐蚀性能的影响规律,为提高钛钢复合板在海洋环境的服役性能提供技术支持。

1 试验

1.1 钛涂层制备

基体材料为湖南湘投金天钛金属股份有限公司采用真空制胚法制造的钛钢复合板,钛板厚1.80 mm,钢板厚10.20 mm,如图1所示。在制备钛涂层之前,采用220#、360#、600#、800#、1000#和2000# SiC砂纸依次打磨基体,随后在乙醇中超声清洗10 min,以去除试样表面的油污和铁锈等污染物。冷喷涂所用钛粉为广东省科学院新材料研究所生产的Ti-01,粒径为50~100 μm。钛粉过筛后在120 ℃条件下烘烤30 min,以减少水分对涂层质量的影响。冷喷涂设备在日本Plasma Giken公司生产的PCS1000上完成,载气为高纯氮气,改变送粉气体的压力和温度以制备钛涂层。

图1 钛钢复合板样品示意图

1.2 性能测试及组织观察

使用电火花线切割机(泰州中兴数控机床厂,DK7740B)切割样品,以进行截面部分的显微组织表征和成分分析。金相样品通过机械打磨和抛光方法制备。体积比为1∶19的硝酸乙醇溶液用作刻蚀剂。显微结构特征采用OM(Leica DVM6M)和配备有EDS的SEM(Phenom ProX)进行表征。金相样品的显微硬度通过维氏显微硬度计进行测量(广州蔚仪 HVS- 1000),停留时间为10 s,载荷为500 g,沿涂层表层至基体每隔0.4 mm测量1次。摩擦磨损试验采用高速往复式摩擦磨损试验机(济南益华,MDW-02G),载荷为20 N,时间为10 min,频率为1 Hz,试验长度为10 mm,使用GCr15钢珠作为摩擦副。电化学测试前,使用环氧树脂进行封样,金相砂纸打磨除去样品表面氧化物,使用乙醇和纯水清洗,最后热风吹干,得到清洁的涂层表面。试验在室温条件下进行。试验介质为模拟海水溶液(3.5% NaCl),采用三电极体系,样品为工作电极,对电极为铂片,参比电极为饱和甘汞电极(SCE)。在电化学工作站(CHI760E)测试电化学阻抗谱,测试在开路电位下进行,测试频率为105~10‒2Hz,施加扰动电位为10 mV。盐雾试验采用中国电器科学研究院有限公司盐雾腐蚀试验机(EASS-100),依据GB 10125—1997《造气氛腐蚀试验——盐雾试验》,试验溶液采用质量分数为5%的NaCl溶液,喷雾箱内的温度为35 ℃。

2 结果及分析

2.1 送粉气体压力和温度对钛涂层组织形貌的影响

在冷喷涂过程中,重要的参数之一是喷涂粒子撞击基体之前的临界速度。对给定的基体材料,存在一个临界速度,只有大于临界速度的颗粒才能被沉积以形成涂层[18],速度低于临界速度的颗粒将被反弹而无法形成涂层。冷喷涂颗粒的临界速度取决于材料的密度、熔点、极限抗拉强度和颗粒初始温度等因素。Cu、Zn和Al等金属在冷喷涂过程中,由于颗粒易发生大的塑性变形而获得致密涂层[19-22],但Ti由于强度和熔点较高,很难通过冷喷涂的碰撞变形沉积理论获得致密涂层[23-25]。然而,相关研究表明,通过提高送粉气体的温度和压力可有效减小涂层的孔隙率[17]。涂层孔隙率是影响其防护性能的关键因素,在设备允许的范围内,笔者考察了送粉气体温度和压力对钛涂层组织形貌的影响。

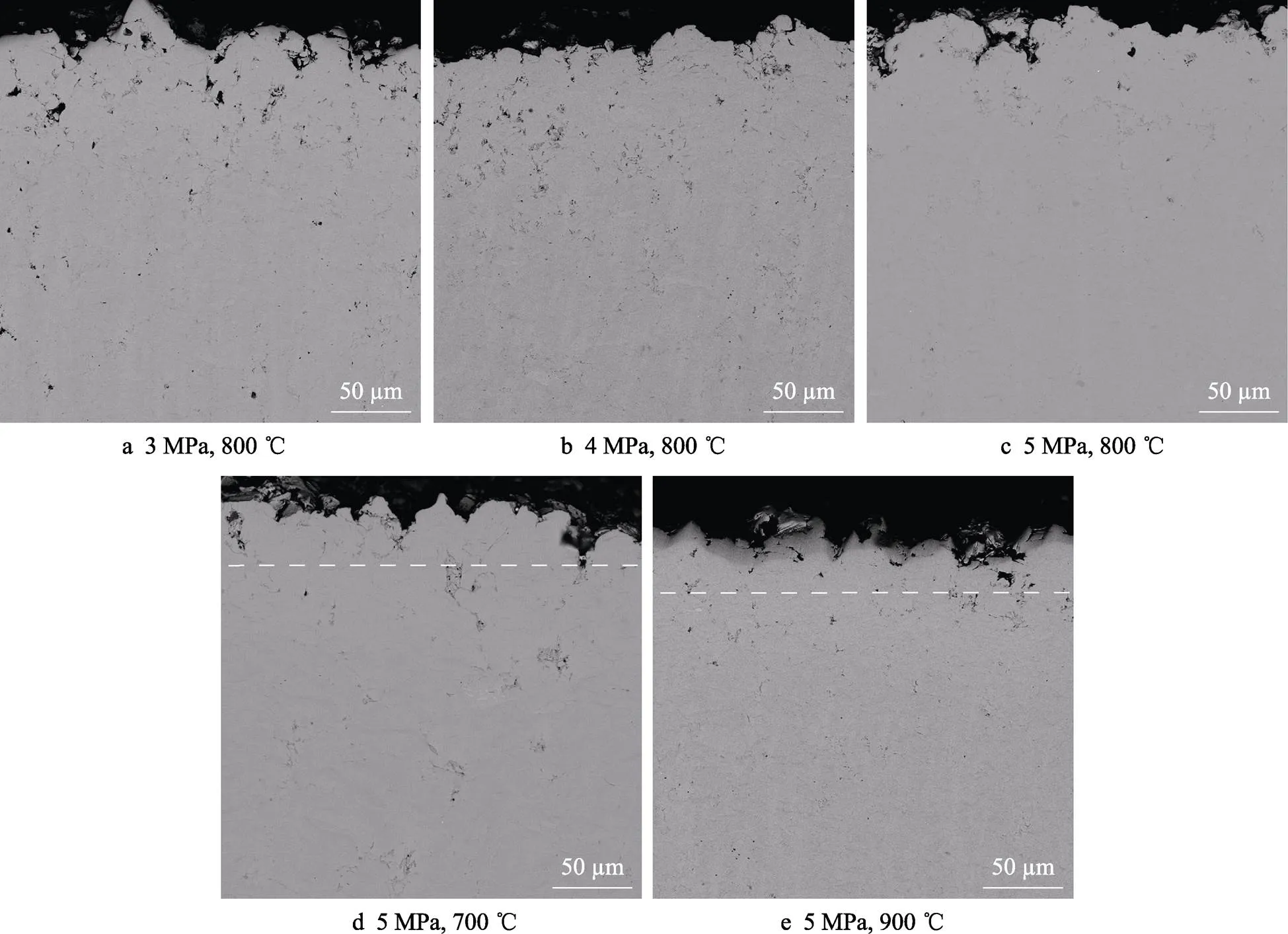

图2为不同送粉气体压力和温度参数组合条件下制备的钛涂层样品的金相显微形貌。由于冷喷涂属于固态沉积方法,对基体的热影响小,沉积过程中颗粒未熔化,因此基体侧的钛板和钢板均完好无损,且在研究的送粉气体温度和压力范围内均可制备钛涂层。由图2可知,送粉气体压力和温度对涂层厚度的影响不大,相同喷涂时间内几种条件下制备的涂层厚度相当,平均厚度为2.70 mm。尽管如此,送粉气体参数对冷喷涂钛涂层的结构存在显著影响。

图2 不同条件下制备的冷喷涂钛涂层的截面形貌

当送粉气体温度较低或压力较小时(图2a、图2b和图2d),涂层和涂层/基体界面处存在孔洞等缺陷。涂层/基体界面处的少量孔洞是由于基体对粉末颗粒的溅射作用引起的[26-28]。当送粉气体压力较小且温度较低时,溅射效果尤为明显,故图2a中的界面处的孔洞缺陷最多,而图2e界面处的孔洞缺陷最少。送粉气体压力为3 MPa、温度为800 ℃时制备的涂层由四层结构构成,每层厚度约670 μm,层与层交界处最容易产生孔洞缺陷,因此孔洞主要分布在这些位置(图2a)。涂层出现分层结构是由于冷喷涂过程中涂层是逐层沉积所致。当送粉气体压力和温度提高后,涂层中的孔洞逐渐消失(图2c和图2e)。送粉气体压力为5 MPa、温度为900 ℃时制备的涂层内部孔洞显著下降,钛涂层与钛板基体处界面消失。这是由于提高送粉气体压力和温度可使粉末获得更高冲击速度且更易发生塑性变形,有利于Ti粉熔化并与基体熔合[17]。值得注意的是,各条件下制备的钛涂层与钢板界面处均存在一个特殊的过渡区域,该区域的厚度随送粉气体压力和温度的提高而逐渐提高。该过渡区域形成的原因是冷喷涂过程中的夯实效应所致,冷喷涂时,在载气的作用下Ti粉颗粒撞击基体时会发生初始变形,导致黏附到前一个颗粒顶部,初始沉积的钛涂层在随后的Ti粉颗粒的不断撞击下进一步变形[26,29],同时初始沉积的钛涂层之间的空隙被高度变形的Ti粉颗粒流填满,随后的Ti颗粒撞击在涂层中引起预沉积颗粒的压实[12,30]。

为进一步从微观上研究冷喷涂工艺参数对钛涂层形貌和成分的影响规律,采用SEM对涂层顶部区域进行表征,结果如图3所示。由图3可知,各涂层中的孔洞主要分布在涂层顶部,涂层中间部位的孔隙明显少于涂层顶部的孔隙。当送粉气体压力由3 MPa提到至5 Mpa时(图3a—c)或送粉气体温度由700 ℃提高至900 ℃时(图3d和图3e),涂层顶部的孔隙率均显著下降,致密度逐渐增大。这是由于增大送粉气体压力可使粉末获得更高的冲击速度且更易诱发Ti粉颗粒的塑性变形,而提高送粉气体温度可提高钛粉颗粒塑性,促进颗粒相互之间的融合。因此,2种手段均利于获得致密的钛涂层。

2.2 送粉气体压力和温度对钛涂层组织成分的影响

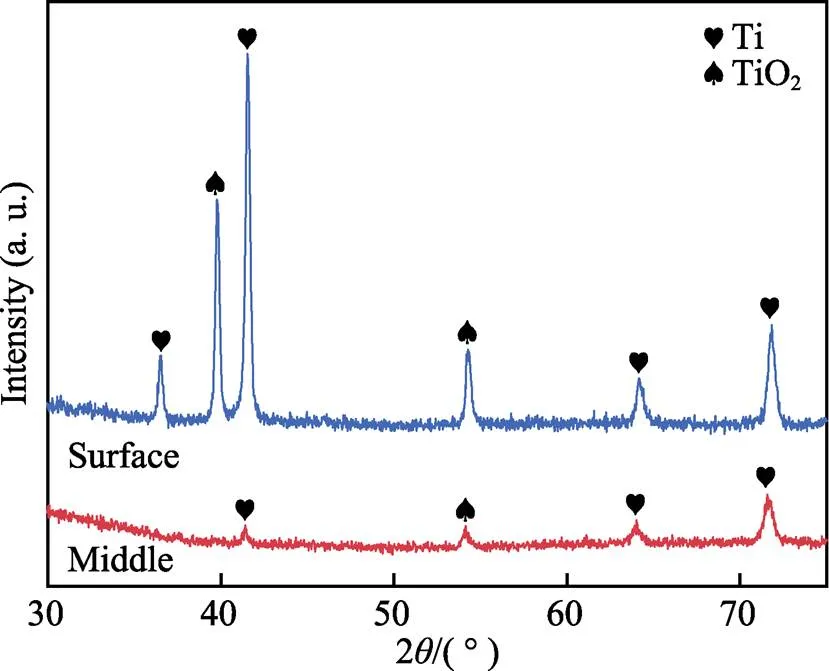

在冷喷涂过程中,高速Ti粉碰撞后产生剧烈的塑性变形,破碎并挤出粒子表面的氧化膜,露出的新鲜金属在高的碰撞压力下产生物理结合,当结合面积足够大时,Ti粉颗粒相互结合形成连续涂层[31-32]。尽管与热喷涂相比,冷喷涂过程中Ti粉温度较低,但不可避免地会发生氧化,若Ti粉氧化程度加剧,则Ti粉的破碎并挤出氧化膜需要更大的粒子动能,而且破碎的氧化膜夹在粒子间的界面上也会影响Ti的有效接触面积,进而影响钛涂层的致密度。图4为送粉气体压力为5 Mpa、温度为900 ℃下制备的钛涂层进行逐层打磨后,涂层表层和内部的XRD图谱。由图4可知,该条件下制备的钛涂层表面的主要成分为Ti和TiO2相,涂层内部的主要成分为Ti以及少量TiO2。需要指出的是,涂层中并未检测到钛铁金属间化合物,这是由于冷喷涂过程中钛粉颗粒的温度较低未被熔融,从而避免了基体元素扩散到涂层进而形成钛铁金属间化合物。

图3 不同条件下制备的钛涂层的上表面的SEM形貌

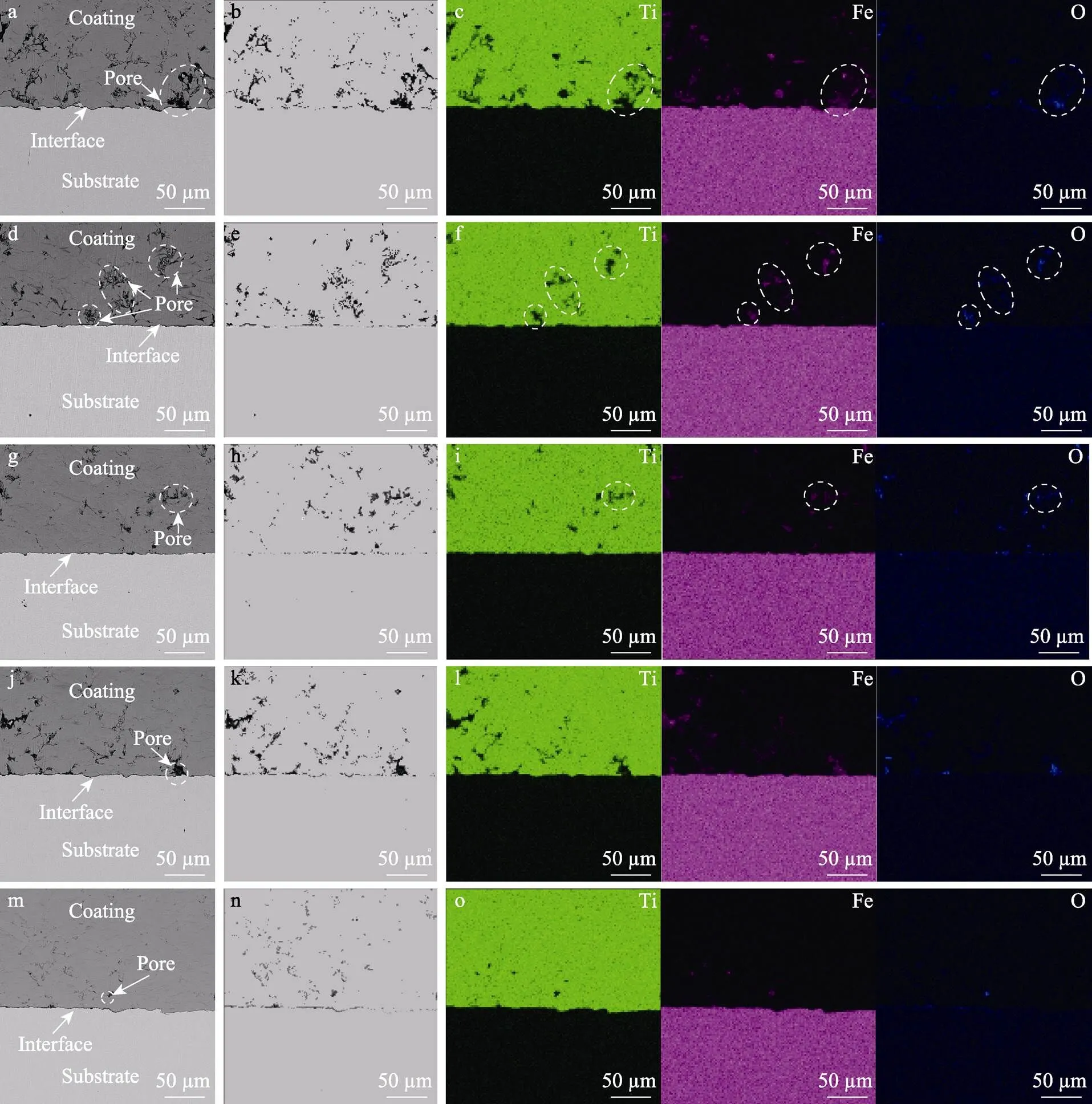

图5为不同条件下制备的钛涂层与钢板基体界面处的SEM形貌、孔隙分布及EDS元素面扫描结果。各涂层界面处的孔洞缺陷数量明显高于涂层本体的孔洞缺陷数量(图3)。送粉气体压力为3 Mpa、温度为800 ℃时制备的钛涂层在所有涂层中界面处的孔洞缺陷最多(图5a)。随送粉气体压力的增大(图5a、图5d和图5g),涂层界面处的孔洞逐渐减少,涂层致密度逐渐提高。这是由于在更高压力氮气的作用下,Ti粉塑性变形更明显,在与钛钢复合板基体碰撞时,Ti粉颗粒发生更大的变形,有利于与基体以及Ti粉颗粒之间发生作用形成连续、致密的涂层[33]。类似地,由图5g、图5d和图5m可知,随送粉气体温度的增大,涂层中孔洞缺陷明显减少,致密度提高。利用图像处理软件IPP对涂层/基体界面处的SEM图片进行处理以获得涂层孔隙率,结果如图6所示。由图6可知,在送粉气体温度和压力分别为800 ℃和3 MPa时制备的钛涂层的孔隙率为4.25%,送粉气体温度和压力分别提高至900 ℃和5 MPa时,钛涂层的孔隙率降至1.14%。

图4 送粉气体压力为5 Mpa、温度为900 ℃下制备的钛涂层的XRD图谱

图5 不同条件下制备的钛涂层与钢板基体界面处的SEM形貌(a、d、g、j、m)、孔隙分布(b、e、f、k、n)及EDS元素面扫描结果(c、f、i、l、o)

图6 不同条件下制备的钛涂层的孔隙率

为研究冷喷涂钛涂层的成分,对钛涂层/基体界面处进行EDS面能谱扫描(图5c、图5f、图5i、图5l和图5o)。结果显示,涂层的主要元素为Ti,同时零星分布O元素,主要原因是冷喷涂过程中Ti粉在空气中不可避免地发生了部分氧化。涂层中的缺陷部分检测到Fe元素,这是由于试样在砂纸打磨过程中,钛钢复合板基体中的铁被嵌入到涂层的孔洞缺陷中,在经过清理之后仍未去除干净所致。基体部分主要为Fe和O,Fe主要来源于钛钢复合板中的钢板,O元素是钢板被氧化所致。EDS结果显示,各涂层与基体的界面结构清晰,未出现被明显熔融或严重侵蚀的轮廓特征,这是由于冷喷涂时气体温度远低于钛粉的熔点,Ti粉颗粒在高压氮气载流作用下与基体撞击并发生塑性变形,导致颗粒表面氧化膜破裂,暴露的“新鲜”金属与基体产生冶金结合。

2.3 送粉气体压力和温度对钛涂层硬度的影响

为研究送粉气体压力和温度对钛涂层显微硬度的影响,对样品从涂层表面到基体进行显微硬度测试。由图7可知,不同工艺制备的钛涂层的显微硬度从涂层表层到基体方向的变化趋势大致相同,且涂层的硬度确实高于基体硬度。涂层中间部位的硬度普遍高于涂层表面的硬度,这可能是最先沉积的颗粒在受到后续颗粒持续冲击后,累积的强烈变形增强了颗粒内聚力,提高了致密度,导致硬度增大。这一结果与图2中显示涂层与基体界面处存在过渡区的现象吻合较好。同时随送粉气体压力和温度的增大,涂层的显微硬度增大,这是由于送粉气体压力和温度增大使得涂层的孔隙率减小、致密度提高所致。

图7 不同条件下制备的冷喷涂钛涂层的显微硬度分布曲线

2.4 送粉气体压力和温度对钛涂层摩擦磨损性能的影响

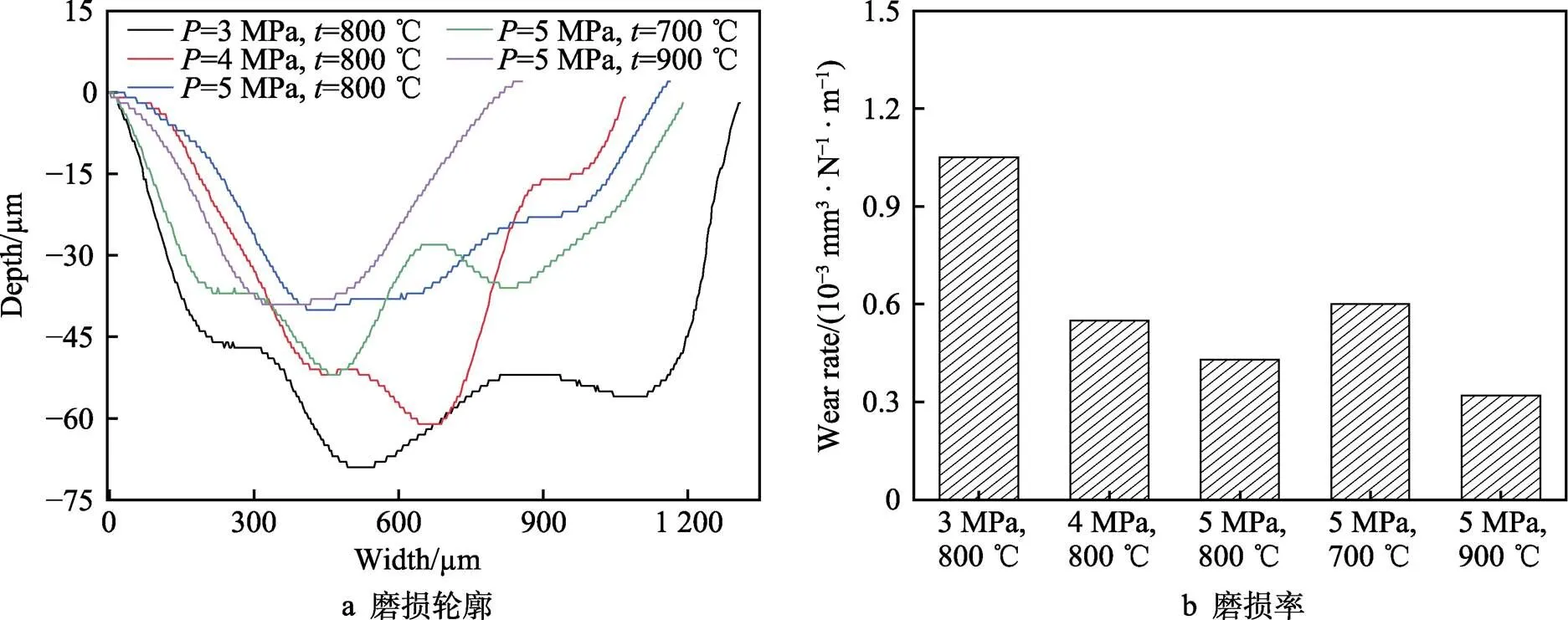

图8为不同条件下制备的冷喷涂钛涂层经过摩擦磨损试验后划痕处的表面微观形貌和三维形貌。由图8可知,经过摩擦磨损测试后,不同送粉气体温度和压力下制备的钛涂层表面均产生了磨屑和凹坑。这是由于冷喷涂涂层表面较粗糙且有一定孔隙(图2),在摩擦磨损测试过程中涂层与摩擦副之间的相互作用导致涂层表面部分被磨损所致。同时结果显示,在研究的送粉气体压力和温度下制备的钛涂层的耐磨性能差别不大。尽管如此,可看出在送粉气体温度和压力较小(800 ℃,3 MPa)时,冷喷涂制备的钛涂层磨痕深度较深,说明耐磨性稍低,这与该条件下制备的涂层的致密度和硬度结果完全一致。

图9a为各涂层经摩擦磨损测试后痕迹处的截面轮廓。由磨痕截面图可知,当送粉气体压力较小和温度较低时,钛涂层的磨损划痕深度较深、宽度较大,说明涂层的耐磨性较差。为定量化表征各涂层的耐磨性能,计算摩擦磨损测试样品的磨损率,磨损率计算见公式(1)。

=/(∙) (1)

式中:为磨损率;为磨损体积;为载荷;为磨损总长度。

不同条件下制备的钛涂层的磨损率如图9b所示,当送粉气体压力为3 MPa且温度为800 ℃时,磨损率最大,为1.05×10‒3mm3/(N∙m);当送粉气体压力为5 MPa且温度为900 ℃时,磨损率最小,为0.32× 10‒3mm3/(N∙m)。

图8 不同条件下制备的冷喷涂钛涂层经过摩擦磨损试验后划痕处的表面形貌和三维形貌

图9 不同条件下制备的钛涂层经摩擦磨损试验后的磨损轮廓(a)和磨损率(b)

冷喷涂过程中送粉气体压力和温度对钛涂层的剪切强度有重要影响。如图10所示,当送粉气体压力为3 MPa、送粉气体温度为800 ℃时制备的涂层的剪切强度最低,为7.16 MPa,而在送粉气体压力为5 MPa、送粉气体温度为900℃时制备的涂层的剪切强度最高,为19.76 MPa。这是由于送粉气体压力越大、温度越高时,制备的涂层更加致密,粒子产生的塑性变形更大,涂层与基体的界面结合状态更好,故剪切强度也越高。而当送粉气体压力不足或者温度过低时,涂层粒子与粒子之间、粒子与基体之间无法形成良好的键合,最终影响涂层的剪切强度。尽管在钛钢复合板端面制备的钛涂层剪切强度比在平板基体上制备的涂层的剪切强度低,但由于钛钢复合板端面在服役过程中为非受力部位,受到的横向切应力影响较小,因此所制备的冷喷涂钛涂层可满足实际要求。

图10 不同条件下制备的涂层的剪切强度

2.5 送粉气体压力和温度对钛涂层耐蚀性能的影响

冷喷涂沉积原料为固态颗粒,冷喷涂过程中并没有由于液化和固化过程而产生过多的固有缺陷,这种属性导致低孔隙率涂层的形成,这对提高涂层耐蚀性能具有重要意义[34]。为了研究钛钢复合板端面冷喷涂钛涂层的耐蚀性能,对涂层进行盐雾试验和电化学阻抗谱测试。

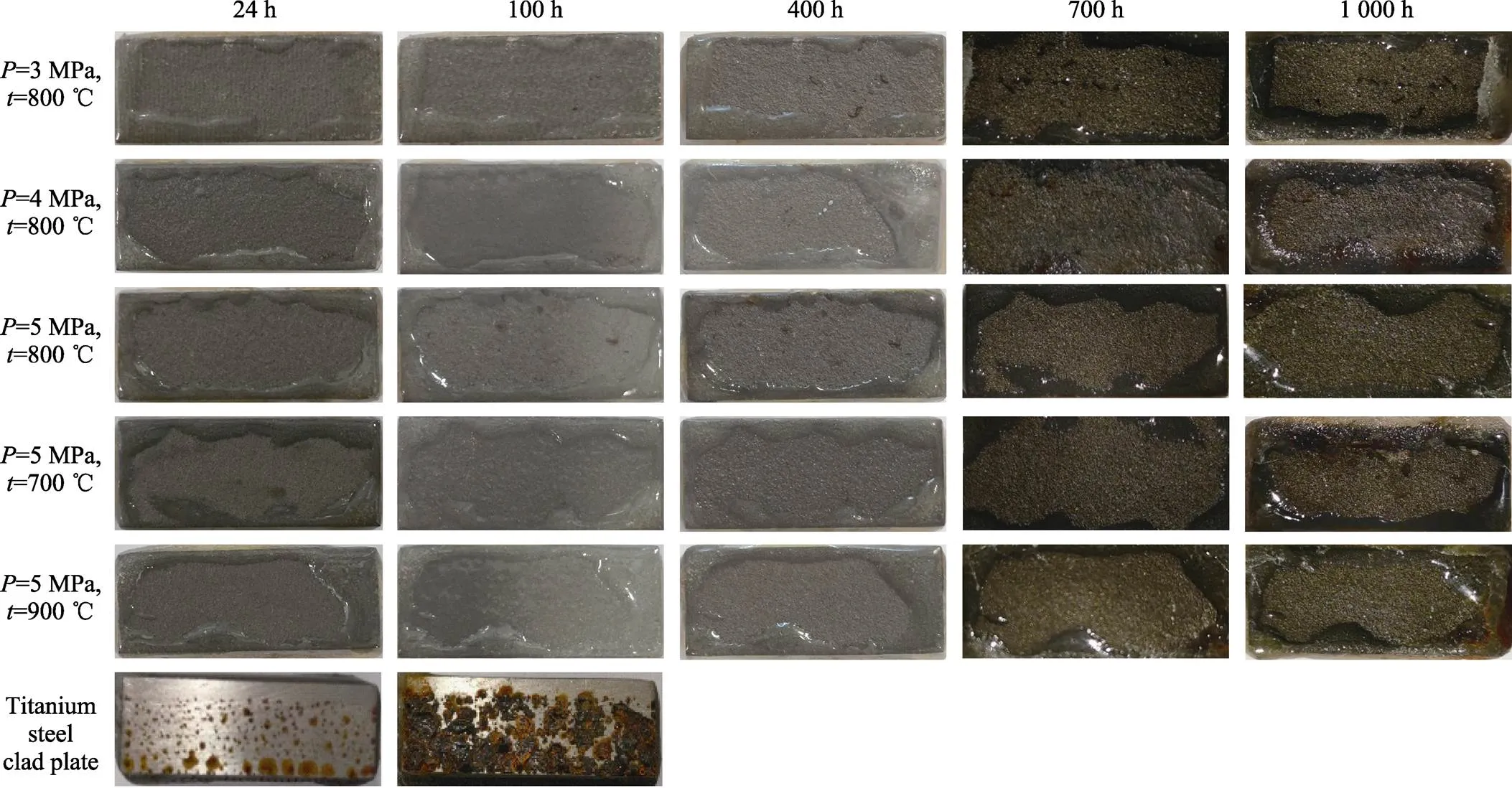

2.5.1 中性盐雾试验

为更直接地评价冷喷涂钛涂层对钛钢复合板端面的防护效果,采用中性盐雾试验进行腐蚀加速测试,如图11所示,由于钛板与钢板之间形成腐蚀电偶,导致钛钢复合板端面的钢板迅速锈蚀,经过24 h盐雾试验后钢板已严重腐蚀。因此,在进行到100 h时中止了钛钢复合板的盐雾试验。部分钛涂层由于存在少量缺陷,侵蚀性粒子沿着缺陷通道向基体渗透而出现局部腐蚀,如送粉气体压力为5 Mpa、温度为800 ℃时制备的钛涂层在经过200 h盐雾试验后表面局部出现铁锈,但该涂层绝大部分部位均未发生腐蚀。其他冷喷涂钛涂层在盐雾试验过程中均表现出良好的耐蚀性能,在经1 000 h盐雾试验后,涂层表面未观察到明显的腐蚀现象。

2.5.2 电化学阻抗谱测试

图12为不同条件下制备的冷喷涂钛涂层在3.5% NaCl溶液中的电化学阻抗谱(Electrochemical Impedance Spectra,EIS)图谱。Nyquist图显示(图12a),各涂层在测试频率范围内均表现为单容抗弧,曲线的基本形状相同,表明试样腐蚀主要由电荷传递步骤 决定。通常可通过低频下的阻抗模快速评价涂层的耐蚀性能,低频模值越大说明电荷转移的阻力越大,涂层的耐蚀性能越高[35]。由图12b可知,各条件下制备的钛涂层试样的低频阻抗模值(=0.1 Hz)为4.3~4.6 kΩ∙cm2,均显著高于未覆盖涂层的钛钢复合板的低频模值(2.7 kΩ∙cm2)。同时,各涂层试样的相位角均高于未覆盖涂层的钛钢复合板的相位角(图12c),说明涂层可有效抑制腐蚀性粒子的渗透,对钛钢复合板基体起到良好的保护作用。

图11 不同条件制备的冷喷涂钛涂层经过不同时间盐雾试验后的宏观形貌

图12 不同条件下制备的冷喷涂钛涂层的EIS图和拟合EIS图所用等效电路

采用图12d所示等效电路对各涂层的EIS数据进行拟合分析,其中s为溶液电阻,coat为涂层电容,coat为涂层电阻,ct为涂层下金属腐蚀反应的电荷转移电阻,dl为界面反应的双电容。表1为利用图12d的等效电路对各试样的EIS进行拟合的结果。从拟合结果来看,各钛涂层试样的coat均明显大于钛钢复合板裸样的coat(1.37 kΩ∙cm2),其中当送粉气体压力为5 MPa、送粉温度为800 ℃时制备的钛涂层的coat为41.88 kΩ∙cm2,为钛钢复合板阻抗的30.6倍。涂层的极化电阻p,即电阻与电荷转移电阻之和(coat+ct)是评价涂层防护性能的有效参数[36]。如表1所示,不同条件下制备的钛涂层的极化电阻均高于钛钢复合板的极化电阻,且涂层的极化电阻随送粉气体温度和压力的提高而逐渐增大,说明钛涂层的耐蚀性能逐渐提高。送粉气体压力为5 MPa、送粉温度为900 ℃时制备的钛涂层的极化电阻最高,为70.07 kΩ∙cm2。

表1 不同条件下制备的样品的电化学参数

Tab.1 Electrochemical parameters of the samples prepared under different conditions

为进一步研究冷喷涂钛涂层防护下钛钢复合板在海洋环境中的长期服役性能,选取送粉气体压力为5 MPa、温度为900 ℃下制备的试样在人工海水中长期浸泡,同时监测试样电化学阻抗谱的演化行为,如图13所示。在浸泡过程中,涂层的Nyquist图始终表现为单容抗弧特征,说明溶液向涂层渗透受到较大的阻碍,涂层具有良好的防护作用。在浸泡初期,该涂层在中低频区域(0.1 Hz)的阻抗模值为4.20 kΩ∙cm2。浸泡28 d后,涂层的阻抗模值依旧保持在4.18 kΩ∙cm2,表明冷喷涂钛涂层在海洋环境服役时具有良好的稳定性。

图13 送粉气体压力为5 MPa、温度为900 ℃时制备的钛涂层在3.5% NaCl浸泡过程中EIS演化图

3 结论

1)提高冷喷涂过程中送粉气体的温度和压力,不仅有助于减小涂层的孔隙率,提高涂层致密度,还可抑制涂层分层,强化涂层的内部结合。当送粉气体温度和压力分别由800 ℃和3 MPa提高至900 ℃和5 MPa时,涂层孔隙率由4.25%降至1.14%。

2)由于冷喷涂制备钛涂层过程中送粉气体温度较低,制备的钛涂层未发现明显氧化,涂层主要由金属Ti构成。同时,在较高的送粉气体温度和压力条件(900 ℃和5 MPa)下,钛涂层与钛钢复合板侧的钛板由于成分一致,涂层与基体相容性良好,无明显界面;钛涂层与钢板侧界面清晰,未发生明显的元素互扩散。

3)提高冷喷涂过程中的送粉气体温度或压力,有利于强化塑性变形,提高涂层致密度进而提升涂层的显微硬度和耐磨性能。以GCr15为摩擦副,送粉气体压力为5 Mpa且温度为900 ℃制备的钛涂层,在20 N载荷下磨损10 min后,涂层的磨损率为0.32× 10‒3mm3/(N∙m)。

4)钛钢复合板端面制备的冷喷涂钛涂层具有良好的耐腐蚀性能,经过1 000 h中性盐雾测试之后,涂层完整,表面未见明显的铁锈蚀,说明钛涂层有效阻止了侵蚀性粒子向基体渗透,进而显著提高了钛钢复合板在海洋环境下的服役性能。

[1] 高宝利, 李平仓, 华先锋, 等. 钛—钢复合板在滨海电站凝汽器中的应用[J]. 钛工业进展, 2005, 22(4): 36-38.

GAO Bao-li, LI Ping-cang, HUA Xian-feng, et al. Ti- Steel Clad Plate Application in Steam Condenser of Seashore Station[J]. Titanium Industry Progress, 2005, 22(4): 36-38.

[2] CHENG X, LI X, DONG C, et al. Micro-Electrochemical Characterization of Galvanic Corrosion of TA2/316L Composite Plate[J]. Materials and Corrosion, 2011, 62(12): 1106-1110.

[3] ZHAO Qi-yue, WANG Hai-yan, GUO Chuang, et al. Galvanic Corrosion of Low-Hydrogen-Embrittlement Cd-Ti 300M Steel Coupled with Composite-Coated TC4 Titanium Alloy in an Industrial-Marine Atmospheric Environment[J]. Journal of Materials Engineering and Performance, 2021, 30(5): 3872-3883.

[4] 杨勇进, 张晓云, 刘明辉. TC4-DT钛合金与异种材料接触腐蚀与防护研究[J]. 材料工程, 2012, 40(12): 55-60.

YANG Yong-jin, ZHANG Xiao-yun, LIU Ming-hui. Contact Corrosion and Protection between TC4-DT Titanium Alloy and Dissimilar Materials[J]. Journal of Materials Engineering, 2012, 40(12): 55-60.

[5] CODDET P, VERDY C, CODDET C, et al. Mechanical Properties of Thick 304L Stainless Steel Deposits Processed by He Cold Spray[J]. Surface and Coatings Technology, 2015, 277: 74-80.

[6] RICHARD C, KOWANDY C, LANDOULSI J, et al. Corrosion and Wear Behavior of Thermally Sprayed Nano Ceramic Coatings on Commercially Pure Titanium and Ti-13Nb-13Zr Substrates[J]. International Journal of Refractory Metals and Hard Materials, 2010, 28(1): 115-123.

[7] NARVA V K, MARANTS A V, SENTYURINA Z A. Investigation into Laser Cladding of Steel-Titanium Carbide Powder Mixtures on a Steel Substrate[J]. Russian Journal of Non-Ferrous Metals, 2014, 55(3): 282-288.

[8] KHUN N W, TAN A W Y, BI K J W, et al. Effects of Working Gas on Wear and Corrosion Resistances of Cold Sprayed Ti-6Al-4V Coatings[J]. Surface and Coatings Technology, 2016, 302: 1-12.

[9] GONZALEZ R, ASHRAFIZADEH H, LOPERA A, et al. A Review of Thermal Spray Metallization of Polymer- Based Structures[J]. Journal of Thermal Spray Technology, 2016, 25(5): 897-919.

[10] LIU Ya-nan, DING Ye, YANG Li-jun, et al. Research and Progress of Laser Cladding on Engineering Alloys: A Review[J]. Journal of Manufacturing Processes, 2021, 66: 341-363.

[11] LI Wen-ya, CAO Cong-cong, YIN Shuo. Solid-State Cold Spraying of Ti and Its Alloys: A Literature Review[J]. Progress in Materials Science, 2020, 110: 100633.

[12] KOIVULUOTO H, COLEMAN A, MURRAY K, et al. High Pressure Cold Sprayed (HPCS) and Low Pressure Cold Sprayed (LPCS) Coatings Prepared from OFHC Cu Feedstock: Overview from Powder Characteristics to Coating Properties[J]. Journal of Thermal Spray Technology, 2012, 21(5): 1065-1075.

[13] KHALKHALI Z, XIE Wan-ting, CHAMPAGNE V K, et al. A Comparison of Cold Spray Technique to Single Particle Micro-Ballistic Impacts for the Deposition of Polymer Particles on Polymer Substrates[J]. Surface and Coatings Technology, 2018, 351: 99-107.

[14] GRIGORIEV S, OKUNKOVA A, SOVA A, et al. Cold Spraying: From Process Fundamentals towards Advanced Applications[J]. Surface and Coatings Technology, 2015, 268: 77-84.

[15] 陈东, 李忠盛, 吴护林, 等. 冷喷涂纯铝涂层耐腐蚀性能研究[J]. 表面技术, 2016, 45(12): 174-179.

CHEN Dong, LI Zhong-sheng, WU Hu-lin, et al. Corrosion Resistance of Cold Sprayed Pure Al Coating[J]. Surface Technology, 2016, 45(12): 174-179.

[16] 李相波, 许立坤, 邱善广, 等. 碳钢低压冷喷涂铝涂层的海水耐蚀性[J]. 电化学, 2013, 19(5): 425-429.

LI Xiang-bo, XU Li-kun, QIU Shan-guang, et al. Corrosion Resistance of Low Pressure Cold Sprayed Al Coating on Q235 Steel in Seawater[J]. Journal of Electrochemistry, 2013, 19(5): 425-429.

[17] WANG Hong-ren, HOU Bao-rong, WANG Jun, et al. Effect of Process Conditions on Microstructure and Corrosion Resistance of Cold-Sprayed Ti Coatings[J]. Journal of Thermal Spray Technology, 2008, 17(5-6): 736-741.

[18] 钟厉, 王昭银, 张华东. 冷喷涂沉积机理及其装备的研究进展[J]. 表面技术, 2015, 44(4): 15-22.

ZHONG Li, WANG Zhao-yin, ZHANG Hua-dong. Research Progress of Precipitation Mechanism and Apparatus of Cold Spray[J]. Surface Technology, 2015, 44(4): 15-22.

[19] LI Wen-ya, ZHANG Chao, GUO Xue-ping, et al. Study on Impact Fusion at Particle Interfaces and Its Effect on Coating Microstructure in Cold Spraying[J]. Applied Surface Science, 2007, 254(2): 517-526.

[20] YANG Kang, LI Wen-ya, GUO Xue-ping, et al. Characterizations and Anisotropy of Cold-Spraying Additive- Manufactured Copper Bulk[J]. Journal of Materials Science & Technology, 2018, 34(9): 1570-1579.

[21] SHARMA M M, EDEN T J, GOLESICH B T. Effect of Surface Preparation on the Microstructure, Adhesion, and Tensile Properties of Cold-Sprayed Aluminum Coatings on AA2024 Substrates[J]. Journal of Thermal Spray Technology, 2015, 24(3): 410-422.

[22] LI Wen-ya, LI Chang-jiu, YANG Guan-jun. Effect of Impact-Induced Melting on Interface Microstructure and Bonding of Cold-Sprayed Zinc Coating[J]. Applied Surface Science, 2010, 257(5): 1516-1523.

[23] VO P, IRISSOU E, LEGOUX J G, et al. Mechanical and Microstructural Characterization of Cold-Sprayed Ti-6Al- 4V after Heat Treatment[J]. Journal of Thermal Spray Technology, 2013, 22(6): 954-964.

[24] BAE G, KUMAR S, YOON S, et al. Bonding Features and Associated Mechanisms in Kinetic Sprayed Titanium Coatings[J]. Acta Materialia, 2009, 57(19): 5654-5666.

[25] LI W Y, ZHANG C, GUO X, et al. Ti and Ti-6Al-4V Coatings by Cold Spraying and Microstructure Modification by Heat Treatment[J]. Advanced Engineering Materials, 2007, 9(5): 418-423.

[26] GANESAN A, AFFI J, YAMADA M, et al. Bonding Behavior Studies of Cold Sprayed Copper Coating on the PVC Polymer Substrate[J]. Surface and Coatings Technology, 2012, 207: 262-269.

[27] GOLDBAUM D, CHROMIK R R, YUE S, et al. Mechanical Property Mapping of Cold Sprayed Ti Splats and Coatings[J]. Journal of Thermal Spray Technology, 2011, 20(3): 486-496.

[28] GOLDBAUM D, SHOCKLEY J M, CHROMIK R R, et al. The Effect of Deposition Conditions on Adhesion Strength of Ti and Ti6Al4V Cold Spray Splats[J]. Journal of Thermal Spray Technology, 2012, 21(2): 288-303.

[29] CINCA N, LÓPEZ E, DOSTA S, et al. Study of Stellite-6 Deposition by Cold Gas Spraying[J]. Surface and Coatings Technology, 2013, 232: 891-898.

[30] GILLET V, AUBIGNAT E, COSTIL S, et al. Development of Low Pressure Cold Sprayed Copper Coatings on Carbon Fiber Reinforced Polymer (CFRP)[J]. Surface and Coatings Technology, 2019, 364: 306-316.

[31] LI Wen-ya, LI Chang-jiu, LIAO Han-lin. Significant Influence of Particle Surface Oxidation on Deposition Efficiency, Interface Microstructure and Adhesive Strength of Cold-Sprayed Copper Coatings[J]. Applied Surface Science, 2010, 256(16): 4953-4958.

[32] LI CHANG-JIU, LI WEN-YA, LIAO HANLIN. Examination of the Critical Velocity for Deposition of Particles in Cold Spraying[J]. Journal of Thermal Spray Technology, 2006, 15(2): 212-222.

[33] KLINKOV S V, KOSAREV V F, REIN M. Cold Spray Deposition: Significance of Particle Impact Phenomena [J]. Aerospace Science and Technology, 2005, 9(7): 582-591.

[34] HASSANI-GANGARAJ S M, MORIDI A, GUAGLIANOM. Critical Review of Corrosion Protection by Cold Spray Coatings[J]. Surface Engineering, 2015, 31(11): 803-815.

[35] WU Lian-kui, ZHANG Jin-tao, HU Ji-ming, et al. Improved Corrosion Performance of Electrophoretic Coatings by Silane Addition[J]. Corrosion Science, 2012, 56: 58-66.

[36] XI Ke, WU Hao, ZHOU Chi-lou, et al. Improved Corrosion and Wear Resistance of Micro-Arc Oxidation Coatings on the 2024 Aluminum Alloy by Incorporation of Quasi-Two-Dimensional Sericite Microplates[J]. Applied Surface Science, 2022, 585: 152693.

The Preparation and Performance Investigation of the Cold Sprayed Titanium Coating on the End Face of Titanium Steel Clad Plate

1,1,2,2,3,3,1

(1. School of Materials, Sun Yat-sen University, Guangdong Shenzhen 518107, China; 2. Institute of Defense Engineering, AMS, PLA, Beijing 100850, China; 3. National Engineering Laboratory for Modern Materials Surface Engineering Technology, Institute of New Materials, Guangdong Academy of Sciences, Guangdong Guangzhou 510650, China)

To improve the service performance of the titanium steel clad plate, titanium coating was prepared on the end face of the titanium steel clad plate by cold spraying. The influence of powder gas pressure and temperature on the structure microhardness, wear resistance, bonding and corrosion resistance on the titanium coatings were evaluated by X-ray diffraction spcetra, scanning electron microscopy, X-ray energy spectroscopy, Vickers hardness test, bonding test, friction wear test, electrochemical test and salt spray test. Results show that the cold sprayed titanium coating has good wear resistance. Increasing the powder gas pressure and temperature can reduce the porosity of the coating and increase the microhardness of the coatings. EDS analysis and XRD results showed that the coating is mainly composed of Ti. The interface of the titanium coating/substrate is clear and no obvious elements diffusion is observed between them. The polarization resistance of the titanium coating prepared with the powder feeding gas pressure of 5 MPa and the powder feeding temperature of 900 ℃ exhibited the highest polarization resistance. The surface of titanium coatings remained intact and no obvious corrosion occurred after underwent 1 000 h neutral salt spray accelerated corrosion test. This indicates that the cold sprayed titanium coating can effectively improve the service performance of titanium steel clad plate under marine environment.

cold spraying; titanium coating; titanium steel clad plate; corrosion resistance; wear resistance

TG174.442

A

1001-3660(2022)05-0079-11

10.16490/j.cnki.issn.1001-3660.2022.05.009

2022–02–28;

2022–04–02

2022-02-28;

2022-04-02

广东省自然科学基金(2021B1515020056);广东省重点研发计划(2020B0101330001);广州市科技计划项目(202007020008)

Guangdong Basic and Applied Basic Research Foundation (2021B1515020056); Key-Area Research and Development Program of Guangdong Province (2020B0101330001); Guangzhou Science and Technology Program (202007020008)

伍廉奎(1986—),男,博士,副教授,主要研究方向为材料腐蚀防护、表面工程。

WU Lian-kui (1986-), Male, Doctor, Associate professor, Research focus: materials corrosion and protection, surface engineering.

郑磊(1980—),男,博士,高级工程师,主要研究方向为结构及防护工程。

ZHENG Lei (1980-), Male, Doctor, Senior engineer, Research focus: structural and protective engineering.

谢迎春(1987—),男,博士,高级工程师,主要研究方向为冷喷涂。

XIE Ying-chun (1987-), Male, Doctor, Senior engineer, Research focus: cold spray.

伍廉奎, 郭蒲俊, 郑磊, 等. 钛钢复合板端面冷喷涂钛涂层的制备及性能研究[J]. 表面技术, 2022, 51(5): 79-89.

WU Lian-kui, GUO Pu-jun, ZHENG Lei, et al. The Preparation and Performance Investigation of the Cold Sprayed Titanium Coating on the End Face of Titanium Steel Clad Plate[J]. Surface Technology, 2022, 51(5): 79-89.

责任编辑:万长清