自动化分装投料系统设计与实现

苏冠领

(广西城市职业大学,崇左 532200)

目前,车间生产过程中的原装分装投料方式以人工和叉车工为主。这两种生产方式存在施工效率低下、精确度不够以及安全性较差等问题。在分装至投料的过程中,数据采集方式主要是纯人工采集,导致投料车间的信息化以及数据化程度较低,这样在生产设备方面就容易出现独立控制和信息孤岛的问题。针对上述问题,设计一款自动化分装投料机器人,专门用于生产投料车间。使用投料机器人在投料运输、分装以及投料的过程中实现自动化,达到智能车间的效果。智能分装材料系统的投料智能化主要通过分装投料自动化、系统检测以及信息化的收集与处理实现。

1 自动化分装投料系统总体设计要求

1.1 工作环境及工作内容

目前,车间生产过程中的原料投料方式存在效率低、精确度不够、安全性差等不足,而且原材料在投料时容易出现扬尘的问题。针对上述问题,以满足减少土建改动的需求为前提,以实现投料自动化为终极目标,可以选用机械化自动化的方案,即使用投料机器人,从配重方式、安装位置以及除尘装置等方面进行优化。使用自动投料机器人,可以实现分装投料的无人化、自动化,一定程度上可以节省人力成本,提高生产过程的安全性,有利于保证投料车间的生产环境,如图1所示。在投料车间中,自动投料机器人的工作内容主要有分装投料和投料除尘。投料吸尘整个过程的实现主要是投料机器人接收到吸尘指令后执行指令,打开吸尘装置完成吸尘的任务。

1.2 投料机器人的主要功能需求和技术指标

本文设计的投料机器人为单体化背负式自动化运输投料机器人,在实际工作中利用投料器械的架构实现料品的分装投料与自动投料。在不同的生产需求和实际工作环境下,投料机器人应具备以下不同的基本功能[1]。

(1)导引。规划投料机器人的行走路线,保证其自动化完成工作过程中能够沿着指定路线行走,并且能够在各个工位之间稳定巡走。

(2)定位定点。投料机器人可以通过读取提前设置在自动投料设备上的ID卡信息辨别工位上的站点位置,对投料机器人的各种指示进行准确的工位停靠。

(3)安全防护。增强投料车间的安全性,保障其投料运输安全,同时保证投料机器人在运行过程中可以稳定且无故障运行,不会出现碰撞事故和伤人事故[2]。

(4)夹抱。此功能可以保证投料桶能够拆分携带,确保投料机器人灵活地完成夹紧投料桶和松放投料桶的动作。

(5)负重和装载。由于实际需要,投料机器人必须能够负载200 kg的原料,加上投料机器人的自身质量,投料机器人要拥有足够的空间用来负载。

(6)投料的翻转。投料机器人会根据指示完成不同的动作,要求机器人能够完成投料桶的翻转和卸料动作,达到投料准确的目的,使得原材料能够稳定地落入提取罐口。

(7)除尘和吸尘。投料间的卫生状况对于投料间工人的身体健康有着重要的影响,为了保障工人的身体不受伤害,生产环境必须达到标准,所以投料机器人工作时会除尘和吸尘。

(8)其他。急停:机器人发生故障时可以及时自动停止,以免发生意外。工作状态显示:方便工人进行操作。报警:发生意外时,通过报警装置让工人及时发现并处理意外,以防造成更大的危害。防爆:当机器人内部设备出现问题时,不易发生爆炸,减少人员伤害的可能性。

1.3 内部布置

投料机器人系统呈现出U形,每个工位通过一个滚筒输送线完成料筐传输。该输送线路呈积放式,整个输送过程的驱动系统是减速电机的链轮链条,通过变频器可以调节传输的速度。可伸缩挡停单元是每一个工位末端都存在的设计,目的是方便配合射传感器对料筐实现挡停与放行的动作。工作站的外面设置了一些围栏,目的是对工作站进行安全防护。

该系统给安全人员维修系统内部设施和处理故障方面带来了极大的便利。根据生产线的走向,在输送线的下方搭设料线缆桥架,在内部分开铺设了控制线缆和动力线缆[3]。

1.4 设备参数

车间物流系统、供料系统和分装投料系统相互协调进行工作,系统的料筐和台车的加工制造都需要按照设计要求完成,详情见表1。

另外,对输送的节拍要求每个料筐投料质量为2 kg,在12 s内完成;输送速度设计为速度可调,最大速度可达到20 m·min-1。投料精度由系统控制,误差保证在±5%以内,人工设定投料量后由系统计量。

2 组成以及功能介绍

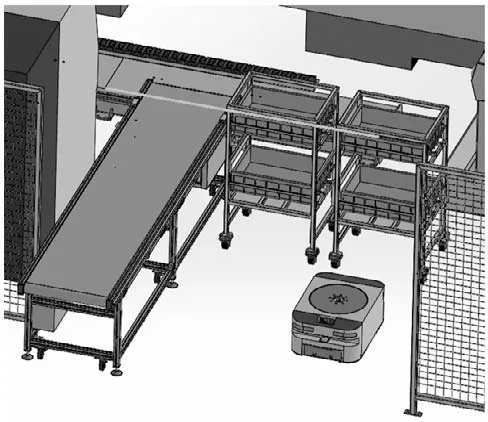

2.1 上下料横移举升工位

上下料横移举升工位由伸缩货叉、气动举升单元及焊接钢架构成,如图2所示。举升单元呈竖向安装,采用了浮动街头和连接移动部件的安装方式,而且设有单方向流动的节流阀,用来调节气缸的升降速度。伸缩货叉可以朝两个方向进行运动,货叉尺寸为900 mm 500 mm。如果负载量达到顶峰,伸货叉的移动速度可以达到30 m·min-1。变频器可以用来调节伸货叉的速度和尺寸,伸缩货叉最高可以承受200 kg的质量。堆叠料筐要想能够在拆叠盘工位和堆叠料筐之间移位,必须使举升单元和伸缩货叉之间相互配合[4]。

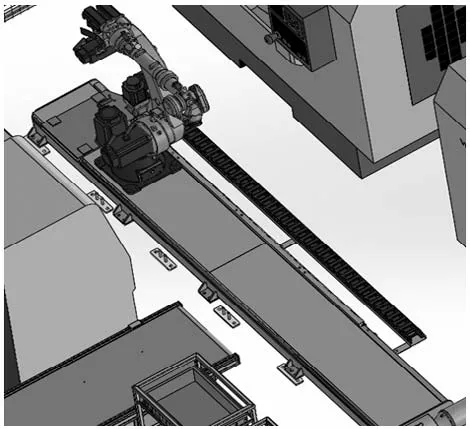

2.2 拆盘工位

拆盘位设备主要由导向装置、可伸缩插脚以及抬升单元构成,主要分布在传输线的左右两侧,且呈对称状,如图2和图3所示。两个气缸对应串联结,形成了抬升单元。两个气缸的缸径均为32 mm,在安装过程中需要增加气缸来防护转档。因为两个气缸的行程不同,要使3个不同的插脚达到不同的高度位置,可以通过逻辑控制的方式实现。插脚伸出和缩回动作的完成,主要利用气缸通向导向装置。标准的双导轨机制和双滑块结构可以构成一个完整的导向装置。前文提到的呈现左右对称的两个气缸,通过压缩空气完成驱动动作,可以实现两侧机构的动作达成一致。最底层的料筐要传输到下面的工位,首先要经过输送线路,然后要把倒数第2层及其往上的料筐抬起,降低抬升机构,并进行两个动作的重复,最终把堆叠在一起的两层料筐按照顺序拆成单层的料筐。

图2 上下料横移举升工位

图3 拆盘工位

2.2.1 移载工位

移载工位设备主要由挡停机构、滚筒输送机以及气动举升单元构成。移载工位滚筒的高度相较于上一个工位低20 mm,一旦接收到这个工位有任何料筐流入的信息时,伸出举升气缸,运转两根传送带,把料筐自动移动到挡停位并缩回气缸,然后料筐落到滚筒的输送线上面,并且移动到下一个工位,即可完成料筐和自动输送。

2.2.2 定量投料工位

定量投料工位设备主要由不锈钢料仓、皮带提升机、自动开闭收集槽以及往复落料机构构成。不锈钢料仓的形状为喇叭口形,可以容纳1.5 m3的投料。皮带的宽度为600 mm,每隔200 mm安装一个隔板,在顶部设置了驱动电机,驱动电机的提升运转速度通过变频器调节。可旋转的挡板安置在收集槽口下部,在其中心轴90°范围内有一个摆动气缸,通过驱动可以控制收集槽口的开关[5]。收集槽下端安装有智能秤,其表面尺寸为500 mm 500 mm,可以称量从上方掉下来的物料。在往复机构中,有两个口字形腔体可以带动气缸做往复运动,路程约500 mm。工作人员把物料加入料仓,皮带提升机驱动物料升到收集物料的槽内,然后智能秤可以称量落入的物料质量。达到设定的数值以后,系统会关闭自动槽口的阀门。一直重复这个动作,最后由相关设备读取信息。

2.2.3 摊匀工位

摊匀设备由导向机构、电机滚珠丝杠传动模块及其旋转结构、刮板等部件组成。电机丝推动运动部件向z方向和x方向运动,电机同时向y方向推动刮板行进,然后旋转机构推动刮板旋转90°。刮板行程包含所有的料筐,可根据刮板的高宽比自动均匀铺展物料。

2.2.4 叠盘工位

与拆盘工位的作用相反,与机械设备结构相同,单面料筐可按顺序堆叠成12层。它将最下层的料筐抬起,然后自动转移到另一个料架上,降低插脚,将料架叠在一起,之后不断插入和取出料架,实现全自动堆垛的功能。

2.2.5 料车移载工位

物料车转运过程的机械设备主要由轻钢结构、推动模块、抓取机构、起升机构及其条码读取器组成。钢架为门形,两侧支腿用螺栓固定于地面,然后双导轨三滑块结构分布在横梁的上方。根据传动齿轮的齿条和小齿轮结构,可以推动减速机上的工作台滚动,可滚动的合理距离为2 m。横梁的两端可以控制滑台的启动与停止。驱动单元和升降机构还有抓取机构相互配合,可以把台车上面的物料移动到下面的物料区,然后读取器读取台车上的条码信息,并及时上传到可编程逻辑控制器(Programmable Logic Controller,PLC)与料筐进行绑定。

3 结语

自动化分装投料系统综合运用了诸多技术,包括自动化传输、自动称量、传感器识别、信息读写、数据采集、气动控制以及PLC控制等技术。这些技术可以有效解决分装投料过程中遇到的各种难题,提高分装物料的计量精度和生产效率,值得在实际生产中广泛应用。