建筑湿陷性黄土地基注水增湿强夯处治技术研究

冀超华

摘 要:湿陷性黄土遇水后,极易破坏土体结构,降低地基承载能力,不利于建筑物稳定及安全。以某建筑工程为例,采用了增湿注水强夯施工方案,结果表明浸水后湿陷性黄土极易出现湿陷沉降,通过增湿注水强夯工艺,先注水后强夯,可达到地基加固的效果。

关键词:建筑工程;湿陷性黄土;注水增湿;强夯加固

中图分类号:TU475文献标识码:A文章编号:2096-6903(2022)08-0016-03

0 引言

我国幅员辽阔,湿陷性黄土分布广,遇水浸湿后,湿陷性黄土在覆土自重应力、附加应力等作用下,土体结构迅速被破坏,甚至出现沉陷,对于结构物稳定性及安全极为不利。大量研究表明,黄土湿陷性特征明显,为改善湿陷性,提升地基承载能力,需合理选择处治技术。注水增湿强夯技术需对湿陷性黄土场地内注水增湿,土体含水率满足设计要求后,再作强夯处理,进而提高地基承载力。这种地基处理技术可以改善土体含水率、加固土体既有结构,保证建筑物安全。

1 工程概况

某建筑工程,总建筑面积为18 600 m2,框架结构体系,本工程分为2个单体,即南楼、北楼,中间利用架空连廊连接。施工现场地质勘查结果显示,拟建场地地貌为黄土丘陵,地势北高南低,地形起伏大。场地内地层土类型有黄土、填土、基岩,根据湿陷性程度及成因,可分为多层湿陷性黄土,第2层湿陷性粉土层为基础,第2、3层湿陷性粉质粘土层具有较大厚度,属于自重湿陷性,且较为严重,无法达到上部结构规定需要,为此,应做好地基处理。

2 强夯法地基加固机理

强夯法主要目的是提升不良地基的承载力,在一定高度,通过重锤自由下落夯击土层,促使地基快速固结。强夯法也被叫作动力固结法,在高度、重力作用下,通过强大的夯击能和冲击波迅速夯实地基,目前,在砂性土、杂填土等地基加固中得到了广泛应用[1]。对于非饱和粘性土地基采用强夯法时,通常可进行连续夯击,或者可采用分遍间歇夯击,夯击次数、有效夯实深度可根据工程实际,由现场试验确定。据相关研究和实践经验,在100~200 t/m夯实能量作用下,有效夯实深度可达到3~6 m。其特点为施工设备操作简单、适用性好、加固效果明显、可节约加固材料、成本低等。强夯法是重锤夯实法的升级版本,两种加固机理基本一致,但又有所不同,其加固机理如下。

2.1 动力密实

强夯法加固当中,动力密实主要用于非饱和地基土,通过冲击波和强夯作用,夯实地基土,让土体更加密实,以此增强地基土强度,将土体内空隙压密、减小,这也是非饱和土夯实的过程,土颗粒相对位移会引起夯实变形。

2.2 动力固结

强夯法动力固结理论多用于处理饱和黏性土,对于土体而言,夯锤所产生的强大冲击力将破坏土体结构,促使土体形成超孔隙水压,土体部分液化,强夯作用下,土体形成裂隙,并作为孔隙水排水通道,将孔隙水顺利排出,孔隙水压消除,实现土体固结目的,最终达到新的应力平衡,大幅提升土体强度。

2.3 动力置换

在夯锤的强大冲击影响下,向强度小、透水性差的土体内夯入强度大、透水性好的材料,形成整体或局部置换的复合地基,被称为强夯法的动力置换机理[2]。目前,在含水量多、透水性差的软土地基当中,动力置换应用较多。为提升土体强度,可从两方面入手,即土体排水与消除孔隙水压。经试验研究,将透水性较好的碎石、沙等材料夯入渗透性差的饱和黏土内,可生成竖向排水通道,不仅有助于消除孔隙水压,还有助于置换不良土体,满足施工要求。

3 注水增湿方案及施工要点

通过多方讨论与研究,结合拟建场地地质情况,需提高含水量,为解决黄土湿陷性,最终决定采用注水增湿强夯技术进行工程施工,从而有效提升地基承载力,减少地基沉降及变形问题。

根据图纸设计,需注水增湿施工,满足土体含水量需求,随后进行强夯施工。由基顶设计标高以往1.4 m处为起夯面,相比设计起夯面标高,原始地坪标高相对高出一些,为在规定工期进行完成施工,可采取“增湿+开挖”的施工方案,充分利用注水消散阶段的时间。表1为不同位置注水孔平均深度。

3.1 确定注水施工参数

根据设计要求,在注水增湿施工中,设孔距2 m,呈正方形布点,满足强夯施工,与强夯施工布点参数匹配;同时,确定孔径Ф150 mm。根据地质报告及设计图纸要求,注水深度内相关施工参数取值如表2所示。

根据公式计算单孔注水量,得单孔注水量为1.76 t,那么,1 m2注水量为0.45 t,取整值,则为0.5 t。按照设计规定,需进行8遍灌水施工,最后得出,1 m2注水总量为4.0 t。

3.2 施工工艺

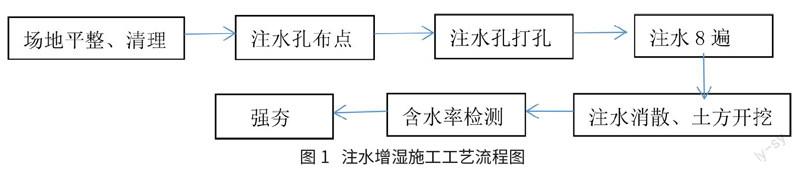

按照设计图纸和施工要求,注水增湿施工中,需規范施工流程,图1为注水增湿施工工艺流程图。

3.3 施工要点

第一,成孔之后,需对所有孔的深度、直径等进行测量,确保其符合施工要求[3]。

第二,采取柴油锤击成孔,注水孔施工中,深度不得低于8.5 m,不得超过12.1 m,孔径则需控制在150 mm。按照施工要求,可采取碎石为孔内填筑材料,且合理控制粒径。

第三,注水孔成孔后,在施工作业区域内,放置注水分管,并按一排一排、一孔一孔地注水,水管需一插到底,当注水孔内水满之后,便可将注水管抽出,并插入到相邻的下一个孔内。待注水完成一整遍后,需进行第二遍注水,并对每次注水时间及间隔时间进行详细记录。根据本工程实际情况,注水遍数为8遍,直至达到最佳含水量规定。一般来讲,注水4遍左右,可通过洛阳铲在注水孔之间钻孔取样,详细检测试样含水量,当含水量满足施工要求,需静置一段时间,随后便可进行强夯施工。

第四,点夯施工前,需提前复核夯点位置,待夯实作业结束后,再次对夯坑位置进行详细检查,确保符合规定要求。

第五,按照设计规定,对所有夯点进行合理控制,尤其是夯击次数。同时,检查最后2次夯击的平均夯沉量,保证满足施工要求。

4 强夯法施工要点

4.1 施工准备

施工前,为保障施工质量,需做好各项施工准备工作。相比强夯处理范围,施工区范围应向外扩大一圈,便于设备支撑、转换使用,预留充足的空间。同时,加大力度采取适当的措施,保护好施工区域内的构造物、管线等,避免由于道路施工而影响其他构造物的使用。待施工范围确定之后,需将其内杂物清理干净,比如有机物质植物、树根、耕植土等,若存在低洼处,需提前进行排水清淤[4]。

施工场地整平,直至满足夯面标高,待整平后,保证施工场地平整度和密实度均可满足施工规定,确保机械设备行驶状况良好。高水位地基强夯施工过程中,地下水位以上,需合理控制覆盖层厚度,保证超过3.5 m,若无法达到这一要求,可再填铺一层松散类材料,或采取措施进行降水处理。

夯前场地标高可采用20 m×20 m方格网进行测定,保证测量结果准确。除此之外,还需根据周边环境及地质情况,合理设置排水系统和节水系统。

4.2 机械选择

按照设计要求,合理选择强夯能级满足规定的施工机械,起重机设备则要采用带有自动脱钩装置,且符合夯锤质量的履带式起重机。强夯法施工主要设备有三部分,即起重机、夯锤与脱钩装置。自动脱钩装置要满足强度需求,且能灵活使用,安全、可行。夯锤采用圆形夯锤,φ2.5 m,重心位于垂线,重量约20 t。夯击时,保证多次夯击的夯坑位置一致,防止在坑壁上消耗夯击能,对夯击效果造成不利影响。

同时,为了进一步增强夯击效果,需将多个和夯锤顶面相连的排气孔按对称的方式设置到夯锤底面,从而方便夯锤自由下落时,坑底空气可以快速排出,同时,起吊夯锤时,最大限度降低坑底的吸力。一般情况下,需合理控制排气孔直径,不得过小,避免土团堵塞。

4.3 布设夯点

为提升湿陷性黄土地基结构的承载力,必须控制好夯距,合理布设夯点。结合以往强夯施工经验,当强夯能级为12 000 kN·m,夯坑深度基本上为3.5 m左右,实际加固深度最高可达到14.5 m。当夯坑深度为5.0 m时,强夯施工的加固深度还会进一步加大。因此,在强夯施工时,需根据实际加固深度要求合理控制夯点间距,按照本项目实际情况,主夯时能级为4 000 kN·m,按4.0 m设间距,呈正方形布设夯点。满夯时能级为1 500 kN·m,夯点布设可按锤印搭接1/4。

4.4 强夯施工

强夯施工前期,可测量放样。即在施工现场选择全站仪进行放样,夯点可利用钢卷尺、白灰标注,并在夯坑外侧50 m处架设水准仪,对夯坑实际深度进行准确测量。当强夯施工机械设备在施工场地就位后,应根据施工场地的实际情况对机械设备履带位置进行适当调节,同时,在强夯设备前、后位置打孔,稳固设备。为掌握夯击锤实际落距,可将钢卷尺挂在脱钩器上,并锁定脱钩器尾部的钢丝绳。

对于夯击锤两侧的支架、支撑设备需进行加固处理,并提升夯击锤进行试吊作业,保证夯击锤提升高度满足设计要求,随后放下夯击锤,使其落在作业面,并对夯击锤锤顶实际高程进行测定[5]。根据施工要求和设计规定,主夯时,夯击能级为4 000 kN·m,夯击锤重为291.7 kN,落距为13.8 m,单点夯击次数不得小于15击,最后两击的平均夯沉量应控制在50 mm以内。在满夯时,能级为1 500 kN·m,夯击锤重为182.5 kN,落距为8.3 m,单点夯击数为6击,最后两击平均夯沉量同样要控制在50 mm以内。完成夯击施工后,采取推土机填平夯坑,并对场地高程进行测定。

4.5 质量控制

第一,强夯施工前,需详细检查各项指标参数,比如夯锤重、落距等,可采用钢尺测定,保证单击夯击能量可达到施工规定。在强夯施工当中,可将各个夯点的夯击数作为控制标准,控制好每个点的最后两击的平均夯沉量,即小于50 mm。

第二,强夯实过程中,很容易发生夯点放线误差。为此,在每次夯击施工时,必须做好夯点放线复核作业,待夯击施工作业完成后,需及时检查夯坑的实际位置,避免出现夯击偏差,或者漏夯,若出现此类问题,应及时采取措施进行处治。

第三,地基加固质量要求很高,为此,需严控放线进度和强夯落锤位置。尤其是在主夯前,采取碎石材料铺设一定厚度的垫层,这样有助于均匀传送夯击能[6]。

第四,具体施工当中,需详细、认真地监测各个夯击点的沉降量,可采用水平仪设备。待水平仪与夯击点距离相近时,应准确掌握夯击是否会影响水准仪的精准度,并利用全站仪进行对比监测分析,保证夯击质量。

第五,若在雨季施工,需及时排出夯坑内的积水,以及夯击过场地上的残留水。夯坑回填后,需采用设备压实,相比周围地面,高度可多出一些,避免坑内填土吸水太多,夯击施工后,发生橡皮土情况。

5 结语

综上所述,随着建筑工程事业的迅速发展,不良地基施工问题愈加突出。湿陷性黄土地基施工中,为确保建筑物结构的稳定性,需做好地基加固施工。结合工程实际情况,单一采用强夯法加固处理并不能达到良好的加固效果。检测与研究分析表明,对于提升软弱地基承载力方面,增湿注水强夯施工和非增湿注水强夯施工对比,提升效果明显不同。增濕注水强夯技术的应用不仅可以消除湿陷性,还能达到预期地基加固效果,具有可行性。

参考文献

[1] 王瑾,张斌,高亚康.某学校及商业楼湿陷性黄土地基岩土工程治理方法研究[J].城市建筑,2021,18(17):184-186.

[2] 潘永富.增湿强夯技术在湿陷性黄土地基中的应用探讨[J].黑龙江水利科技,2021,49(2):182-183+197.

[3] 侯燕梅,杨卫红.强夯法在湿陷性黄土地基处理中的应用[J].建材与装饰,2020(5):218-219.

[4] 徐咏鹏.强夯法在湿陷性黄土地基处理中的实践应用[J].城市建筑,2019,16(30):166-168.

[5] 闫秀维.注水增湿+高能级强夯在巨厚湿陷性黄土中的应用[J].山西建筑,2017,43(36):68-70.

[6] 樊艳鹏.湿陷性黄土路基强夯补强施工技术研究[J].工程技术(文摘版),2015(10):16-17.