热风铜钎焊炉热处理后不锈钢力学性能试验研究

吴佳东 颜东煌 许红胜 张超 潘权 陈星烨

摘 要:為了研究国产奥氏体 S30408不锈钢桥面芯板的材料力学性能及其本构关系,开 展了多种不锈钢试件室温单向拉伸试验研究.考虑试件厚度、取向和热风升降温处理等因素,共设计了12组共 60个拉伸试件,得到不锈钢试件的名义应力-应变曲线及初始弹性模量、屈 服强度、抗拉强度、应变硬化指数等参数,揭示了厚度和取向对不锈钢试件力学性能参数的影 响程度,并将试件的名义应力-应变试验曲线与经典本构模型进行对比分析.结果表明:不锈钢材料具有明显的非线性与各向异性;通过SEm扫描电镜微观形貌分析,确定不锈钢断口属 于韧性断口;不锈钢原材料 8mmS型试件塑性比 6mmS型试件好,而 8mmQ型试件塑性比 6mmQ型试件差;芯板轧制方向的试件伸长率与收缩率要高于垂直于轧制方向试件与斜向45°试件;经热风铜钎焊炉高温处理后的不锈钢材料力学性能明显改变,屈服强度与抗拉强度较不锈钢原材料低,塑性性能变差,但初始弹性模量几乎不变;应变ε<ε0.2时,各本构模型与试验曲线拟合良好,但应变ε≥ε0.2时,R-O模型结果偏差大,Rasmussen模型拟合效果最好,可 适用于不锈钢芯板结构的设计和研究.

关键词:桥梁结构;本构关系;试验研究;不锈钢芯板;力学特性

中图分类号:U443.5 文献标志码:A

Experimental Study onmechanical Properties of Stainless Steel after Heat Treatment in Hot Air Brazing Furnace

WU Jiadong1?,YAN Donghuang1,XU Hongsheng1,ZHANG Chao2,PAN Quan1,CHEN Xingye1

(1.School of Civil Engineering,Changsha University of Science & Technology,Changsha410114,China;2.Broad Sustainable Building Co.Ltd,Yueyang414600,China)

Abstract:In order to study thematerialmechanical properties and constitutive relationship of domestic austen-itic S30408 stainless steel bridge deck sandwich panel, uniaxial tensile tests of various stainless steel specimens were carried out at roomtemperature.Considering several parameters including the thickness, orientation, and hot air heat-ing and cooling treatment of specimens, a total of12 groups of 60 tensile specimens were designed.The nominal stress-strain curve and parameters such as initial elasticmodulus, yield strength, tensile strength, and strain harden-ing index of stainless steel specimens were obtained,the influence degree of thickness and orientation onmechanical properties of stainless steel specimens were revealed, and the nominal stress-strain test curves of the specimens were compared with the classical constitutivemodels.The results show that stainless steel has obvious nonlinearity and an-isotropy; themicroscopicmorphology is analyzed by SEM, and it is determined that the fracture of stainless steel be-longed to ductile fracture; 8mmS type specimens have better plasticity than 6mmS type specimens for the stainless steel, and the plasticity of 8mmQ type specimens are worse than that of 6mmQ type specimens; the elongation and shrinkage of specimens in the rolling direction of sandwich panel are higher than those in the vertical rolling direc-tion and the oblique45° ;themechanical properties of stainless steel are obviously changed after high-temperature treatment in hot air brazing furnace, the yield strength and tensile strength are lower than those of stainless steel, and the plasticity is worse,but the initialmodulus of elasticity is almost constant;whenε<ε0.2,each constitutivemodels fit well with the test curves,but whenε≥ε0.2,R-Omodel has a large deviation.Rasmussenmodel has the best fit-ting effect and can be applied to the design and research of stainless steel sandwich panel structures.

Key words:bridge structures;constitutive relationship;experimental research;stainless steel sandwich panel;mechanical characteristics

正交异性钢桥面板是桥面系中的主要结构形 式,但其焊缝构造细节繁多,碳钢材料易腐蚀,疲劳破坏问题凸显[1-3].为了解决钢桥面板焊缝多、易腐 蚀、疲劳开裂严重等紧迫问题,远大可建科技有限公 司开创性提出不锈钢芯板新型桥面板结构,并设计了两款面板厚度为6mm、8mm的不锈钢桥面芯板产 品,拟在特大跨桥梁中进行推广应用.不锈钢材料造型美观,具有优良的加工性能、抗冲击性能,且耐腐 蚀、耐高温及耐久性能好,易于维护,全生命周期成 本低,具有广阔的研究和应用前景[4].不锈钢芯板在建筑结构领域得到了良好应用,例如:长沙远大城内建成了全球首座芯板示范建筑,中国援建韩国闻庆 市的两座“火神山”方舱医院均采用远大不锈钢芯 板.近期,国内颁布了《不锈钢芯板建筑结构技术标 准》(T/CSUS14—2021)[5].然而,不锈钢材料性能与普通碳素钢不同,本构模型差异大,普通碳素钢应力-应变曲线有明显的屈服平台,而不锈钢没有明显的屈 服 点,本构关系呈 非 线性,且 表现为各向 异性[6-7].不锈钢芯板作为不锈钢材料新型产品,经过铜钎焊炉1100℃高速高温热风处理,力学性能发生改变.因此,在应用不锈钢芯板作为钢桥面板之前,应对其力学性能进行系统试验研究.

国内外学者对不锈钢的力学性能展开了一系列 研究.湖南大学文学章和舒兴平等[8-9]对建筑结构用不锈钢芯板作为梁、楼板、T形、L形柱、一字形墙结构进行力学性能试验研究与有限元分析,研究中S30408不锈钢材料强度指标均采用《不锈钢结构技 术规程》(CECS410∶2015)数据,材料本构关系采用修正后的Rasmussen模型或 Gardner-Nethercort 两阶段模型,并未考虑不锈钢各向异性因素、热风钎焊炉高温条件对材料性能参 数及 本构关系模型的影 响[11-12].东南大学郑宝锋等[13]对常温下国产304不锈钢平板 区 及 转角 区 材料进行拉 伸 试 验,得 出了Gardner-Nethercort 两阶段模型更适合结构工程分析,受冷加工影响的转角区力学性能参数差别较大.浙江大学朱浩川等[14]、Quach 等[15]学者分析比较国内外不锈钢应力-应变本构模型,指出 Quach全局模型可直接应用于现行规范中,并进行结构设计,是目 前可供选择的最佳本构模型.国内段文峰等[16]、国外 Ramberg等[17]学者均研究了不同厚度国产 S30408不锈钢本构关系,指出 R-O 模型较试验值结果偏大,Rasmussen 模型、Gardner-Nethercort 模型、Quach 模型均可用于不锈钢S30408构件相关研究,尤其是 Quach模型,偏差最小.

国内众多学者对高强钢、不锈钢展开了高温下力学性能试验研究,其中强旭红等[18]、范圣刚等[19]学 者研究了不同高温冷却后S30408不锈钢材料的力学性能,并没有考虑各向异性因素,加热温度最高仅为900℃,整个加热冷却过程与热风铜钎焊炉加工 工艺存在较大差异.重庆大学杨成博等[20]对不锈钢EN1.430高温下的材料力学性能进行了研究,最高温加热至1000℃,得出 EN1.430不锈钢温度高于500℃时,不锈钢高温弹性模量、屈服强度及极限强 度明显下降,认为Gardner提出的高温下模型适用性较强,但不适用于大应变情况.同济大学楼国彪等[21]对TSZ410不锈钢进行高温稳态试验研究,最高温加热至 700℃,得到初始弹性模量、名义屈服强度、抗 拉强度随着温度升高而逐渐下降的规律.上述试验 最高温度均未超过1000℃,试验结果都是高温稳态 下测定的结果,且并未考虑不锈钢各向异性因素.Fan 等[22]通过稳态试验与瞬态试验得到的高温下不锈钢屈服强度与极限强度的折减趋势基本一致,在同一温度条件下的稳态试验中,非冷加工试件的弹性模量要低于冷加工试件的弹性模量.Gao等[23]研究了高温后S30408、S31608不锈钢剩余力学性能,得出不锈钢弹性模量与极限强度受过火温度影响小,但过火温度超过600℃对屈服强度影响较大,1100℃时S30408不锈钢的屈服强度折减系数降至0.7.

中国、英国等4个国家出台了不锈钢设计的相关规范,但仅《欧洲不锈钢手册》与欧洲规范涉及了不锈钢抗火设计内容[24-27].可见,我国对不锈钢在高温下的力学性能研究尚不完善,需要对不同牌号、不同加热冷却条件并考虑各向异性特点的不锈钢进行系统研究.经热风铜钎焊炉升降温处理的不锈钢材性试验研究尚且不足,制约了不锈钢芯板的推广 使用.

本文针对不锈钢原材料与不锈钢芯板面板 2种 材料,制作了60个拉伸试件.在考虑不锈钢各向异性因素下,对不同厚度、不同取向的不锈钢试件进行拉伸试验,得出各不锈钢试件力学性能参数值,将试件应力-应变试验曲线与经典本构模型对比,确定拟 合效果最佳的本构模型,力求为不锈钢桥面芯板结构设计和研究提供基础数据.

1不锈钢材性试验概况

1.1试件制备

不锈钢芯板是一种新型的建筑结构体系,类似 于蜂窝夹层结构,由上下两块不锈钢面板与中间排 布的不锈钢薄壁芯管构成.不锈钢面板与芯管扳边 间扣设0.15mm铜箔圈作为钎料,采用智能机械手植 芯,将 2m×12m标 准 芯 板 整 体 送 入热 风铜 钎 焊 炉中,进行气体保护铜钎焊.通过高速热风缓慢升 温至1100℃,且保温1h,使得铜箔圈温度超过熔 点(1083℃),不锈钢母材表面温度接近1100℃,铜 箔圈熔化与母材金属相互扩散,实现钎焊连接 。冷却至室温,最終形成不锈钢芯板[28].不锈钢芯板如图1所示.

本文采用的不锈钢材性试件取自不锈钢芯板面板.材性试验用不锈钢芯板材料分为两种类型:一种为不锈钢面板出厂原始材料(简称 S型);另一种为同批次同牌号不锈钢面板经远大热风铜钎焊炉升降温处理后的不锈钢材料(简称 Q型).为了将不锈钢芯 板作为新型 桥面板 结构在桥 梁上进行推 广 使用,针对公路桥梁桥面板特性,设计了两种不同厚 度(6mm、8mm)面板的不锈钢桥面芯板,不锈钢芯 板构造如图2所示.

图2中,W为芯板横宽,L为芯板纵长,H为芯板高度,δ为面板厚度,D为芯管外径.

不锈钢芯板原材料由中国青拓集团有限公司生产,为国产奥氏体不锈钢S30408.青拓集团企业标准 《不锈钢热轧钢板和钢带》(Q/TTIG003—2019)给出的S30408不锈钢化学成分质量百分比与国家标准 《不锈钢热轧钢板和钢带》(GB/T4237—2015)给定的指标如表1所示.

为了避免因后期加工改变试件的物理化学性质,所有材性试件均采用水切割加工而成.为了分析不同取向对不锈钢性能的影响,对不锈钢芯板面板 在0°、45°、90°3个方向取样.0°表示沿芯板纵向,即不锈钢母材轧制方向,简称 L 向;45°表示沿芯板斜向45°,简称 X 向;90°表示沿芯板宽度方向,即垂直于轧 制方向,简称 W 向.不锈钢芯板拉伸试件切割放样如图3所示.

拉伸试件按照《金属材料 拉伸试验 第1部分: 室温试验方法》(GB/T 228.1—2010)标准要求设计,试件夹持头部与平行长度之间采用过渡弧连接.试件设计尺寸如图4所示.

图4中,a0为试件厚度,b0为试件平行段宽度,B为夹持端宽度,Lc为平行长度,Ld为夹持端长度,Lt为试件总长度.按照不锈钢芯板面板厚度、切割方向及 类型,共设计了12组试件,每组 5个,共计60个试件.为了便于区分拉伸试件,特制定了试件编号规则,如图5所示.例如QW8-5 表示经高温冷却后沿芯板宽 度方向 8mm厚 5号试件.不锈钢芯板面板材性试件及其编号见图6.试件加工过程会导致实际尺寸与设计尺寸存在误差,试验前采用游标卡尺在试件的平行段测量3处值,取其平均值作为试件实际尺寸.各试件平行段实际横截面积见表2.

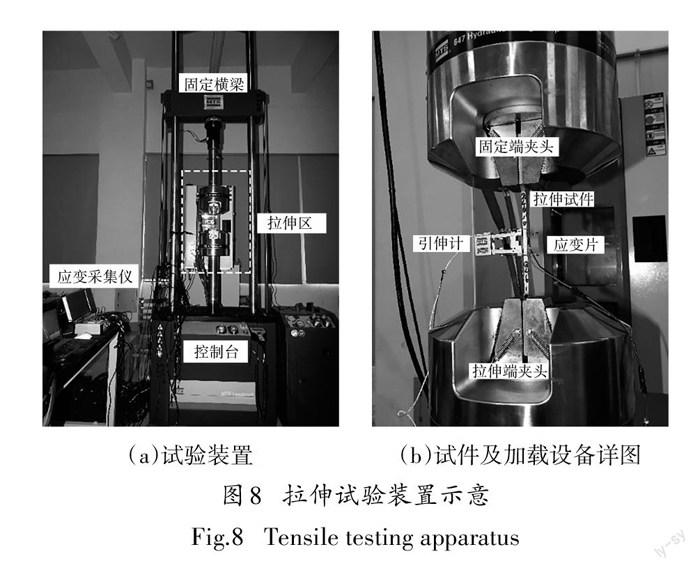

1.2试验设备及方法

试验设备主要包括mTS370.25型 25 t 材料疲劳 试验机、634.11F-25型动态引伸计及 DH3822 动态应变测试系统.动态引伸计标距为25mm,应变范围为±15%.有学者认为,采用接触式引伸计测量应变,刀口在试样表面会出现滑动现象,刀口磨损会导致 应变测量误差,建议采用振动法、电测法等方法相结合的手段测定应变[18-20].为了精确测得初始应变数据,准确得到初始弹性模量,本试验在拉伸试件一面中部粘贴应变片,另一面夹持动态引伸计,应变片与动态引伸计同时测量试件应变,分别测得拉伸应力-应变曲线,测量结果如图7所示.

由图7可知,试验中应变片与引伸计测得应变数据相同,都能保证结果的准确性.但应变片易剥离构件表面,测量范围较窄.当应变ε<2%时,两者均可测量读数;当 2% ≤ε≤15%时,应变片已剥离,仅能采用动态引伸计测量读数.

根据现行规范《金属材料 拉伸试验 第1部分: 室温试 验 方 法》(GB/T 228.1— 2010),不锈钢材料 拉伸试验加载方式通过位移控制,数据采集频率为20 Hz,分成两个阶段进行加载:第一阶段加载位移速率控制在1mm/min,应变范围控制在15%以内,此阶段测量不锈钢初始弹性模量 E0和名义屈服 强度σ0.2;第二阶段加载位移速率提高至 2mm/min,因引伸计达到量程,取下引伸计后将试件拉伸至断裂.此阶段测量不锈钢极限抗拉强度,拉伸试验装 置如图8所示.

2试验结果分析

2.1试件破坏形态

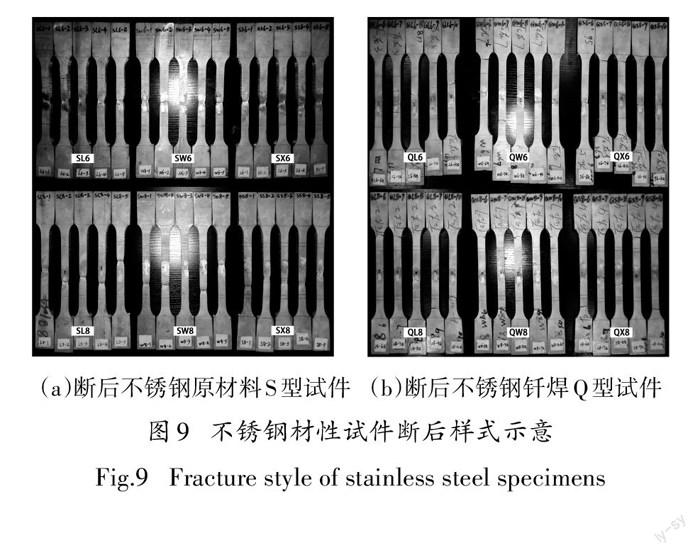

2.1.1表观特征

不锈钢芯板拉伸试件断裂前均会出现颈缩现 象,塑性变形明显,当材料不能抵抗外力作用时,试件以瞬间断裂形式彻底松弛,发出一声“嘭”响,且断口处温度升高.由试验结果可知,8mm试件破断力较6mm试件破断力大30 kN,断裂声更响亮.不锈钢原材料 S型试件断裂处颈缩现象比热风铜钎焊炉高温处理后的Q型试件更明显.S型试件均在平行段中间位置断裂,而Q型试件断裂位置离散性大,部分试件出现在过渡弧与平行段交接处断裂的情况,直接影响 抗拉强度数据的有效性.6组 Q型试件中,每组均能保 证3个有效试件.断裂后不锈钢拉伸试件如图9所示.

不锈钢芯板拉伸试件断口表现为典型的韧性断口,断口形状可分为3 类:1)剪切滑移形断口;2)杯 锥状断口;3)锯齿形断口.仅Q型试件出现锯齿形断口.

S型试件剪切面平整规则,形状似如刀锋,剪切面与拉伸轴线夹角 α 近似呈45°,如图10(a)所示.杯 锥状断口四周为剪切面,表面平整呈金属光泽,剪切面与拉伸轴线夹角也近似呈45°,如圖10(b)所示.

经热风铜钎焊炉升降温处理后的Q型试件,出 现3种类型断口.Q型试件剪切滑移形与杯锥状断口较S型试件相应断口更不规整,且含有粗糙面.Q型 试件锯齿形断口参差不齐,颈缩现象不明显,塑性较差.Q型断口形貌如图11所示.

2.1.2 断口微观形貌

不锈钢材性试件断口宏观特征均表现为韧性断口,以杯锥状断口为例,研究 S型试件断口与Q型试件断口微观形貌特征.矩形不锈钢拉伸试件杯锥状断口可划分为3个区域,分别为纤维区、放射区及剪切唇区.拉伸试件杯锥状断口分区如图12所示.

杯锥状断口中部纤维区晶粒似纤维状被拉长,纤维区四周剪切斜面呈发射花样,类似菊花状的宏 观形貌,标志着裂纹扩展方向.与放射区毗邻的试件边缘表面区域为剪切唇区,形状如杯.采用高倍(1000倍)SEm扫描电镜观察纤维区与放射区微观 形貌,发现纤维区呈等轴状韧窝,放射区呈剪切方向的拉长韧窝.微观形貌分别如图13、图14所示.

分别对不锈钢S型试件与不锈钢Q型试件断口进行SEm电镜扫描,断口微观形貌如图15和图16所示.

从图中可以看出,S型试件与Q型试件拉伸断口 微观形貌特征均表现为尺寸大小不等的圆形或椭圆 形凹坑韧窝,这一现象说明两种试件破坏都属于塑性破坏.S型试件断口韧窝尺寸及深度明显大于Q型 试件断口韧窝,这一现象说明 S型试件塑性变形能力较Q型试件强.通常应变硬化指数大小直接影响显微空洞的聚集与连接方式.应变硬化指数越大,则金属材料越难以发生内颈缩,会产生更多的显微空洞,韧窝小而浅,且塑性较差.对比图15 与图16,发 现 Q型试件微观组织形貌韧窝小、深度浅,且显微空洞多于S型试件,这一现象说明 Q型试件应变硬化指 数要大于S型试件,塑性较差.

2.2不锈钢材料应力-应变曲线

表3 给出了各组拉伸试件试验数据的平均值及 本构模型相关参数值.每组拉伸试件参数为去除最 大值与最小值后求得的平均值.表3中,A为断后伸长率,Z为断面收缩率,E0为初始弹性模量,σ0.01为材料塑性应变为0.01%时的比例极限,σ0.2为屈服强 度,σ1.0为塑性应变为1%时的条件屈服极限,σ 2.0为塑性应变为2%时的条件屈服极限,σ u为极限抗拉强 度,E0.2为(ε0.2,σ0.2)处的切线弹性模量,n为应变硬化 指数(表示应力-应变曲线的非线性程度),n0.2,1.0为σ0.2 到 σ1.0 曲线段间的应变硬化指数.

采用控制变量法,分别对不同取向、不同类型及不同厚度的不锈钢芯板拉伸试件试验结果进行对比分析.不同取向芯板试件结果对比如表4所示.

结合表3 与表4 结果对比分析,可得如下结论:

1)对同类型同厚度的拉伸试件,在不同取向上进行断后伸长率A、断面收缩率 Z对比,可发现,对于6mm试件,结果表现为X 向>L 向>W 向,其中QX6 试件伸长率及收缩率分别比 QW6 试件高7%、9%;对于8mm试件,结果表现为L 向>X 向>W 向,其中QL8 试件伸长率及收缩率比 QW8 试件分别高9%、8%.结果说明:垂直于轧制方向 W 向的断后伸长率 及断面收缩率小于芯板轧制方向 L 向及45°X 向,塑性略差.

2)对于初始弹性模量 E0、屈服强度σ0.2 及抗拉强 度σu,除了SX8 试件与SW8 试件屈服强度低于SL8 试件10% 左右外,其他同类型同厚度的拉伸试件强 度参数不受试件切割方向的影响.试件材性参数平均值如表5所示.

3)对于应变硬化指数n,除 SX8 试件L 向>S 向 外,其余均表现为W 向>X 向>L 向.对于Q型试件最为明显,W 向比 L 向应变硬化指数高44%~63%.结果进一步说明芯板轧制方向 L 向塑性比垂直于轧制 方向的W 向要好.

4)国产奥氏体不锈钢S30408断后伸长率均大于40%,塑性较好,但弹性模量偏低,约160 GPa.试 验结果与文献[29]结论相同,国产不锈钢弹性模量不稳定,在120~190 GPa 之间,各牌号不锈钢晶体缺 陷、退火工艺等因素均会导致弹性模量偏低.

在每组试件中选取试验结果接近试验平均值的试件,进行各组试件应力-应变试验曲线对比.S型 试件与Q型试件应力-应变曲线对比见图17,试件结果参数对比见表6.

通过分析,可得出如下结论 :

1)与常温下不锈钢原材料相同,经热风铜钎焊炉热处理后的不锈钢材料应力-应变曲线仍呈现出 典型的非线性特征,没有明显的屈服平台.

2)与常温下不锈钢原材料 S型试件相比,同厚 度同取向的Q型试件伸长率A 与收缩率 Z 明显变小,尤其是 8mm试件,QW8 试件比 SW8 试件伸长率低23%,收缩率低42%.结果说明经热处理后的Q型试件塑性较不锈钢原材料 S型试件差,且 Q8试件塑性最差.根据金相学原理与文献[30]分析可知,SUS304不锈钢在退火温度达到1100℃时,均为完全的奥氏 体再结晶组织,退火孪晶界多,高位错密度块状晶被 孪晶界分割,晶粒内出现板条状结构,从而导致不锈钢延伸率下降。

3)弹性阶段试件应力-应变曲线均重合,S型与Q型试件初始弹性模量 E0 最大相差不超过5%,几乎相同.Q型试件屈服强度σ0.2 明显低于S型试件,Q6 试件低于S6 试件13%~20%,Q8 试件低于S8 试件15%~23%.Q型 试件抗 拉 强 度σu 略低于S型 试件4%~7%.

4)对于应变硬化指数n,由表3、图17分析可知,Q型试件明显高于S型试件,S型试件应变硬化指数在4~7 之间,Q型试件应变硬化指数在16~28 之间.Q6试件应变硬化指数是 S6试件的3.1~4.9倍,Q8试件应变硬化指数是 S8试件的4.1~6.3倍.结果说明 Q型试件塑性明显比 S型试件要差.

为了更加全面地分析高温冷却后不锈钢材料的力学性能,现将试验结果与同等高温条件下已有的同类试验结果进行对比分析 。查阅国内外文献,同 等高溫(1100℃)及保温条件下试验甚少,选取文献[23]中经热辐射加热至1100℃高温并保温30min,将经空气自然冷却后的S30408、S31608不锈钢试验 结果进行对比.文献中拉伸试件并未考虑厚度及取 向因素,本文按轧制方向试件选取 QL6 与QL8 两种典型试件进行对比分析.对比结果见图18,图中折 减系数表示高温过火后力学性能参数与常温下力学性能参数的比值.

由图18对比分析可知:

1)屈服强度折减系数最低,介于0.72~0.87 之 间,1100℃高温过火冷却后不锈钢屈服强度明显降低.

2)抗拉强度折减系数介于0.93~0.96 之间,弹性模量折减系数介于0.90~1.02之间,两者受高温影响较小.

3)伸长率折减系数除 QL8试件外,其他不锈钢试件相近.QL8试件伸长率折减系数明显较低,塑性相对较差.这一现象说明受热风铜钎焊炉加热工艺 影响,同条件下8mm试件较6mm试件受热不均匀,变形温度不一,进而影响塑性.

6mm与8mm试件应力-应变曲线对比见图19,试件结果参数对比见表7,通过图表分析,可获得如下结论:

1)不同厚度的S型试件伸长率 A 与断面收缩率 Z相近,而 Q型试件Q8 比 Q6 试件的伸长率低15%~20%,收缩率低18%~23%.结果说明 Q8 试件比 Q6 试件塑性差.

2)不同厚度试件的初始弹性模量 E0相近,8mm试件初始弹性模量略小于6mm试件,为1%~5%.由表7 及图19(a)可知,Q8 试件屈服强度σ0.2 略低于Q6 试件,为3%~6%;由表7 及图19(b)可知,SX8 试件与SW8 试件屈服强度分别比 SX6 试件、SW6 试件低约10%,而 SL8 试件屈服强度却比 SL6 试件高5%.

3)对于S型试件,8mm试件应变硬化指数低于6mm试件;而对于Q型试件,8mm试件应变硬化指 数高于6mm试件.说明不锈钢原材料 S8 试件塑性比 S6 试件好,而经过高温冷却后的Q8 试件塑性比 Q6 试件差.

3不锈钢芯板本构关系模型

3.1不銹钢应力-应变经典本构模型

3.1.1Ramberg-Osgood 模型(R-O 模型)

20 世纪40 年代,Ramberg和Osgood 共同提出了基于铝合金非线性材料的应力-应变本构关系模型[17].不锈钢材料应力-应变曲线呈现出明显的非线性特征,曲线上没有明显的屈服平台.经证明,R-O 模型适用于众多非线性金属材料,其中涵盖了不锈钢材料.R-O 模型为固体力学中描述弹塑性材料应力-应变曲线的经典理论模型.R-O 模型视总应变(ε)为弹性应变(εe)与塑性应变(εp)之和,后经 Hill

进一步修正,得到模型方程如下式所示[31].

3.1.2 Rasmussen 模型

R-O 模型不适用于大应变情况,Rasmussen基于R-O 模型3个参数(E0,σ0.01,σ0.2),引入了两个新参数(εu,σ u)来表达不锈钢材料应力-应变关系.当应力σ<σ0.2(低应力段)时,仍采用经典的R-O 模型;当 应力σ0.2≤ σ ≤ σ u(高应力段)时,采用修正后的R-O模型,Rasmussen本构模型如下式所示.

式中:m为Rasmussen模型应变硬化指数;ε0.2为塑性应变为0.2%时的总应变;εu为极限总应变.

对于常温下不锈钢本构关系,采用Rasmussen模型具有良好的吻合性。该模型已被纳入《欧洲规范3钢结构设计第1-4部分》(EN1993-1-4—2006)规 范以及中国工程建设协会标准《不锈钢结构技术规 程》(CECS410∶2015)中,在不锈钢材料非线性分析时使用.

3.1.3 Gardner-Nethercort模型(G-N模型)

Gardner 与Nethercort 在R-O 模型的基础上,针对大应变情况,对R-O模型进行修正,提出采用条件屈服极限 σ1.0 代替极限应力σu.修正后的G-N模型公式如下式所示.

式中:a、b为常数.

3.2 试验数据与4种经典模型的对比分析

由于不锈钢芯板材性试验不能完整得到全过程 应力-应变曲线,所以需要确定一个与试验曲线相近的本构模型,以应用于实际工程的分析与研究.将试 验得到的应力-应变曲线与经典的R-O 模型、Ras-mussen模型、G-N模型、Quach模型各曲线进行对比分析,以便确定符合试验应力-应变曲线的本构模型.

图20~图23分别给出了不同类型不同厚度不锈钢芯板拉伸试验曲线与各本构关系模型曲线对比 图.对比各图,可得如下结论:

1)当ε<ε0.2时,此阶段4 种模型统一采用R-O 模型表达式,与试验曲线符合良好;当ε≥ε0.2时,R-O模型曲线与试验曲线、其他3种本构模型曲线偏差显著,所以R-O模型不能用于描述不锈钢全阶段本构关系.

2)图20和图21中S型试件R-O 模型曲线走势 陡峭,模型曲线应力值较试验曲线应力值明显偏高,若采用该模型,预测值偏不安全;而图22和图23中Q型试件R-O模型曲线走势平缓,模型曲线应力值较试验曲线应力值明显偏低,若采用该模型,预测值过于保守,容易造成材料浪费.结合表3分析,应变硬化指数越小,曲线越陡,塑性越好;反之,曲线越平缓,塑性越差.

3)对于同厚度同类型不同取向试件R-O 模型 曲线斜率:L 向>X 向>W 向,说明应变硬化指数W 向>X 向>L 向,与2.2节结论相符.

4)图20中,Rasmussen 本构模型曲线与S6试件试验曲线拟合良好,误差较小,随着应变增大,拟合 效果较其他3种模型好,G-N模型与Quach模型过于保守,所以Rasmussen 本构模型适用于描述 S6试件应力-应变关系.

5)图21中,当ε<10%时,Rasmussen 本构模型 曲线与S8试件试验曲线拟合良好;当ε≥10%,Ras-mussen本构模型稍偏保守,但较G-N模型、Quach模型更接近试验值,Rasmussen本构模型可用于描述 S8 试件应力-应变关系.

6)图22和图23中,当ε<10%时,G-N 本构模型曲线与Q型试件试验曲线拟合良好,具有较高的精确性;当ε≥10%时,X 向与W 向 Q型试件G-N本构模型曲线应力高于试验曲线,存在较大差异,偏于不安全,不宜采用G-N 本构模型模拟.Rasmussen 本构模型曲线应力值虽低于试验曲线,但比 Quach 模型更接近试验曲线,所以Rasmussen本构模型可用于描述 Q6(Q8)试件应力-应变关系.

由上述结论可知,结构分析时需考虑材料非线性,可采用Rasmussen 本构模型模拟不锈钢材料应力-应变关系.如果不考虑材料非线性,仅需采用σ<σ0.2内的R-O 线弹性模型即可.这一结果与《不锈钢结构技术规程》(CECS410∶2015)中给定的应力-应变公式相吻合[10].

4 结论

本文对国外学者研究的不锈钢材料力学性能本构关系模型进行了总结,并对国产 S30408不锈钢原 材料及铜钎焊炉高温处理冷却后的不锈钢材料进行了单向拉伸试验研究,将试验数据和国外不锈钢材料本构模型进行对比,得到以下结论:

1)不锈钢拉伸试件断口均属于韧性断口,根据断口形状特征可将不锈钢拉伸试件断口分成3类: 剪切滑移形断口、杯锥状断口、锯齿形断口.仅Q型 试件出现锯齿形断口,较S型试件断口不规整,剪切面粗糙,颈缩不明显.

2)不锈钢材料力学性能表现出明显的各向异性.对于不同取向的试件,90°垂直于轧制方向(W 向)试件与45°斜向(X 向)试件伸长率与收缩率要低于0°芯板轧制方向(L 向)试件.

3)不锈钢经热风铜钎焊炉热处理后改变了自身的材料力学性能,致使屈服强度、抗拉强度下降,塑性性能变差.S型试件与Q型试件初始弹性模量相同,S型试件屈服强度、抗拉强度、断后伸长率和断面收缩率均高于Q型试件,S型试件应变硬化指数低于Q型试件.

4)對不同厚度试件,不锈钢原材料 S8试件塑性比 S6试件好,而经过高温处理冷却后的Q8试件塑性比 Q6试件差.

5)在应变较小时(ε<ε0.2),4种本构模型与试验 曲线拟合较好;当应变较大时(ε≥ε0.2),R-O模型偏 差最大.对于S型试件,Rasmussen 模型拟合效果良 好,G-N 模型与Quach 模型过于保守;对于Q型试件,ε<10%时,G-N模型曲线拟合最好,但随应变增 大,应力值明显偏高,偏于不安全,在大应变ε≥10%时,Rasmussen 模型拟合效果较Quach 模型更好.所以,无论是不锈钢原材料还是经热风铜钎焊炉高温处理冷却后的不锈钢芯板材料均可采用Rasmussen 模型作为本构模型进行相关设计与研究.

下一步需要对不同钎焊工艺下不锈钢材料力学性能开展更深入的研究,以获取不同加热、保温及冷 却时间下不锈钢芯板的力学性能参数.

参考文献

[1]《中国公路学报》编辑部.中国桥梁工程学术研究综述·2021[J].中国公路学报,2021,34(2):1-97.

Editorial Department of China Journal of Highway and Transport.Review on Chinas bridge engineering research:2021[J].China Journal of Highway and Transport,2021,34(2): 1-97.(In Chi-nese)

[2]张清华,张鹏,刘益铭,等.新型大纵肋正交异性组合桥面板力学性能研究[J].桥梁建设,2017,47(3):30-35.

ZHANG Q H,ZHANG P,LIU Ym,et al.Study ofmechanical behavior of new type of orthotropic composite bridge deck with large longitudinal u ribs[J].Bridge Construction,2017,47(3):30-35.(In Chinese)

[3]邓鸣,张建仁,王蕊,等.UHPC铺装加固斜拉桥正交异性钢桥面板[J].长安大学学报(自然科学版),2018,38(1):67-74.DENGm,ZHANG J R,WANG R,et al.Reinforcement of ortho-tropic steel bridge deck for cable-stayed bridge based onUHPCpaving system[J].Journal of Changan University(Natural Sci-ences),2018,38(1):67-74.(In Chinese)

[4]王元清,袁焕鑫,石永久,等.不锈钢结构的应用和研究现状[J].钢结构,2010,25(2):1-12.

WANG Y Q,YUAN H X,SHI Y J,et al.A review of current ap-plications and research of stainless steel structure[J].Steel Con-struction,2010,25(2):1-12.(In Chinese)

[5]不锈钢芯板建筑结构技术标准:T/CSUS14—2021[S].北京:中国建筑工业出版社,2021:7-24.

Technical standard of stainless steel core plate building structure: T/CSUS14—2021[S].Beijing:China Architecture & Building Press,2021:7-24.(In Chinese)

[6]王元清,常婷,石永久.奥氏体不锈钢S31608的本构关系试验[J].清华大学学报(自然科学版),2013(9):1231-1234. WANG Y Q,CHANG T,SHI Y J.Experimental study of the stress-strain relation of austenitic stainless steel31608[J].Jour-nal of Tsinghua University(Natural Sciences),2013(9): 1231-1234.(In Chinese)

[7]徐善华,余洁,聂彪.锈损冷成型钢表面形貌及力学性能[J].湖南大学学报(自然科学版),2021,48(1):163-172.

XU S H,YU J,NIE B.Surfacemorphology andmechanical proper-ties of corroded cold-formed steel[J].Journal of Hunan University(Natural Sciences),2021,48(1):163-172.(In Chinese)

[8]文学章,戴进峰,舒兴平,等.不锈钢芯板四边简支单向板挠度计算试验研究及理论分析[J].工业建筑,2020,50(2):24-33,58.

WEN X Z,DAI J F,SHU X P,et al.Experimental study and theo-retical analysis of deflection of simply supported unidirectional plates on four sides of the structure of stainless steel sandwich panel[J].Industrial Construction,2020,50(2):24-33,58.(In Chinese)

[9]舒兴平,尉明光,谭永强.不锈钢芯板结构L形柱轴压性能有限元分析[J].工业建筑,2020,50(2):40-44,50.

SHU X P,WEImG,TAN Y Q,et al.Finite element analysis of axial compression performance for L-shaped columnmade of stain-less steel sandwich panel with core tubes[J].Industrial Construc-tion,2020,50(2):40-44,50.(In Chinese)

[10]不锈钢结构技术规程:CECS410 ∶2015[S].北京:中国计划出版社,2015:11-12.

Technical specification for stainless steel structures:CECS410 ∶ 2015[S].Beijing:China Planning Press,2015:11-12.(In Chi-nese)

[11] RASMUSSEN K.Full-range stress-strain curves for stainless

steel alloys[J].Journal of Constructional Steel Research,2003,59(1):47-61.

[12] GARDNER L,NETHERCOT D A.Experiments on stainless steel

hollow sections-part1:material and cross-sectional behavior[J].Journal of Constructional Steel Research,2004,60(9): 1291-1318.

[13] 郑宝锋,舒赣平,沈晓明.不锈钢材料常温力学性能试验研究[J].钢结构,2011,26(5):1-6.

ZHENG B F,SHU G P,SHEN Xm.Experimental study onmate-rial properties of stainless steel at roomtemperature[J].Steel Con-struction,2011,26(5):1-6.(In Chinese)

[14] 朱浩川,姚諫.不锈钢材料的应力-应变模型[J].空间结构,2011,17(1):62-69.

ZHU H C,YAO J.Stress-strainmodel for stainless steel[J].Spa-tial Structures,2011,17(1):62-69.(In Chinese)

[15] QUACH Wm,TENG J G,CHUNG K F.Three-stage full-rangestress-strainmodel for stainless steels[J].Journal of Structural Engineering,2008,134(9):1518-1527

[16]段文峰,邓泽鹏,刘文渊,等.不锈钢S30408材料本构模型试验研究[J].钢结构,2016,31(5):37-40.

DUAN W F,DENG Z P,LIU W Y,et al.Experimental study of the constitutivemodel of stainless steel S30408[J].Steel Construc-tion,2016,31(5):37-40.(In Chinese)

[17] RAMBERG W, OSGOOD W R.Description of stress-straincurves by three parameters[R].Washington D C:National Advi-sory Committee for Aecronautics,1943,2-13.

[18] 强旭红,毋凯冬,姜旭,等.高强钢S460高温力学性能研究与

抗火设计建议[J].湖南大学学报(自然科学版), 2018,45(11):37-45.

QIANG X H,WU K D,JIANG X,et al.Study onmechanical properties of high strength steel S460 at elevated temperatures and fire-resistance design recommendations[J].Journal of Hunan Uni-versity(Natural Sciences),2018,45(11):37-45.(In Chinese)

[19] 范圣刚,张岁寒,孟畅.高温冷却后奥氏体不锈钢力学性能试验研究[J].浙江大学学报(工学版),2017,51(12):2348-2354.

FAN S G,ZHANG S H,MENG C.Experimental investigation onmechanical properties of austenitic stainless steel with elevated temperature cooling[J].Journal of Zhejiang University(Engineer-ing Science),2017,51(12):2348-2354.(In Chinese)

[20] 杨成博,胡鹰,杨波,等.不锈钢材料的高温性能与本构关系[J].土木建筑与环境工程,2015,37(S2):103-109.

YANG C B,HU Y,YANG B,etal.material properties and stress-strainmodel for stainless steel at elevated temperatures[J].Journal of Civil, Architectural & Environmental Engineering,2015,37(S2):103-109.(In Chinese)

[21] 楼国彪,陶宇超,陈武龙,等.TSZ410铁素体不锈钢的高温力学性能试验[J].同济大学学报(自然科学版),2021,49(1):20-29.

LOU G B,TAO Y C,CHEN W L,et al.Experimental investiga-tion ofmechanical properties of TSZ410 ferritic stainless steel at elevated temperature[J].Journal of Tongji University(Natural Science),2021,49(1):20-29.(In Chinese)

[22] FAN S G,DING X F,SUN W J,et al.Experimental investigation

on fire resistance of stainless steel columns with square hollow sec-tion[J].Thin-Walled Structure,2016,98(3): 196-211.(In Chinese)

[23] GAO X F,ZHANG X P,LIU H B,et al.Residualmechanical

properties of stainless steels S30408 and S31608 after fire expo-sure[J].Construction and Buildingmaterials,2018,65(5):82-92.(In Chinese)

[24] Cold-formed stainless steel structures:AS/NZS4673[S].Syd-ney:Joint Technical Committee,2001:14-23.

[25] Eurocode1Action on structures-part1-2:general actions-actions

on structures exposed to fire:EN1991-1-2[S].Brussels:Euro-pean Committee for Standardization,2002:13-15.

[26] Specification for the design of cold-formed stainless steel struc-turalmembers:SEI/ASCE 8-02[S].Reston:American Society of Civil Engineers,2002:12-18.

[27] General rules-supplementary rules for stainless steels :BS EN1993-1-4[S].London:British Standards Institution,2006:2-8.

[28] 夏傳虎.不锈钢芯板钎焊残余应力的有限元分析[D].长沙:湖南大学,2019:20-25.

XIA C H.Finite element analysis of residual stress in brazed stain-less steel sandwich panel[D].Changsha:Hunan University,2019:20-25.(In Chinese)

[29] 耿会涛.桥梁用不锈钢筋与构件受力性能试验研究[D].郑州:郑州大学,2013:29-32.

GENG H T.Experimental study onmechanical properties of stain-less steel bars andmembers on bridges[D].Zhengzhou:Zheng-zhou University,2013:29-32.(In Chinese)

[30] 飞尚才.SUS304奥氏体不锈钢冷轧及退火工艺对组织和性能的影响[D].兰州:兰州理工大学,2011:26-31.

FEI S C.Effect of cold rolling and annealing process onmicrostruc-ture andmechanical properties of SUS304[D].Lanzhou:Lanzhou University of Technology,2011:26-31.(In Chinese)

[31] HILL H N.Determination of stress-strain relation from the offset

yield strength values[R].Washington D C :National Advisory Committee for Aeronautics,1944,2-6.

[32] OLSSON A.Stainless steel plasticitymaterialmodeling and struc-tural applications[D].Sweden:Lulea University of Technology,2001:41-58.