120 t 转炉品种钢脱磷技术分析与优化

陈 龙,柳玉杰,李 强,李 昂

(安徽工业大学,安徽 马鞍山 243032)

钢铁工业是国民经济的重要基础产业,当全国钢铁行业告别单一品种产量优势时代、迎来多品种高质量运行阶段而进入一个战略产业升级的拐点后,在体量规模、品种质量方面匹配本国工业化、现代化进程,为下游用钢行业和国民经济持续发展提供有效支撑成为现阶段的重要挑战。

随着矿石、煤炭等原材料价格上涨、环保政策投入增大、国内外市场中竞争愈加激烈等问题出现,各钢铁企业把增加生产产品的种类和质量作为企业保持有效竞争力和自身发展的必要条件。事实上由于大部分钢厂现有设备条件与管理水平欠缺,造成生产产品质量存在较多问题,特别是炼铁厂铁水中磷含量波动较大,给炼钢厂转炉炼钢生产质量过关的高附加值产品带来诸多难题,如何应对现场复杂冶炼条件、解决不稳定铁水成分冶炼保证产品合格率等成为目前转炉炼钢亟需攻克的技术难关;因此,分析高磷铁水转炉脱磷机理,研究炉渣碱度、炉渣FeO和P2O5含量、终点温度、吨钢石灰加入量等各种因素对钢水平衡磷、脱磷率的影响,并且针对这些因素,通过对转炉脱磷机理分析、FactSage 软件进行模拟计算和大量现场试验,对现有相关工艺实施优化,提高高磷铁水转炉脱磷率、保证转炉、精炼、连铸等工序冶炼工艺稳定顺行和提高炼钢经济效益具有一定的指导意义。

1 生产现状

对于国内某钢厂冶炼的品种钢要求w(P)<0.02%,不稳定的转炉原料比例与成分,在传统转炉吹炼模式下,且受制于操作人员未充分利用转炉前期低温脱磷的有利热力学条件,将脱磷任务推迟至中后期,以高氧化性大渣量的炉渣完成脱磷甚至加料补吹完成脱磷[1],如此操作主要有以下缺点:钢水洁净度低,终点脱磷率差;容易造成低碳出钢,钢水过氧化的现象;造渣料用量增大,大渣量导致铁损增加;高氧化性炉渣不利于出钢后溅渣护炉,减少炉龄的延续;导致生产成本高,经济效益差。

2 转炉脱磷机理

磷元素是钢中的有害元素,钢水脱磷不仅仅需要具备氧化性条件,更重要的是拥有吸收强的炉渣条件,脱磷反应一般通过渣-钢界面进行间接氧化脱磷,其反应方程式可表述为:

可简化为:

在顶吹氧气转炉中,脱磷和脱碳是同时进行的,在冶炼品种钢时,一般要求保碳脱磷,其反应方程式可表述为:

可得平衡常数如下:

式中:KP为反应平衡常数;γP2O5为(P2O5)的活度系数;NP2O5为(P2O5)的浓度(质量分数),%;fC为[C]的活度系数;[%C]为[C]的浓度(质量分数),%;fP为[P]的活度系数;[%P]为[P]的浓度(质量分数),%;PCO为CO的平衡分压,Pa。

由(4)式可见,增大脱碳反应的阻力可以通过增大PCO实现,有利于优先氧化磷,在现场操作中,可通过氧枪软吹实现;转炉前期加入一定量矿石,配合石灰提高造渣速度,有利于降低αP2O5,同时由(1)式可知,使得磷朝着生成磷酸三钙或磷酸二钙的方向固着在炉渣中,从而达到保碳脱磷的作用;总的来看,炉渣碱度、温度、氧化性等是影响炉渣脱磷的重要因素,控制好这些因素[2],对促进品种钢保碳脱磷出钢意义重大。

3 脱磷工艺的研究实践

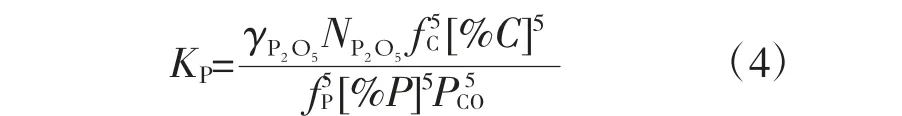

根据转炉脱磷机理的研究,结合现场实际,具体铁水信息如表1 所示通过热力学计算软件FactSage7.2模拟分析了以下几种因素对品种钢脱磷的影响,对设计适宜的炉渣组分范围与出钢温度,有效提高品种钢脱磷率、稳定出钢碳等提供一定的理论支撑。

表1 现场实际铁水信息

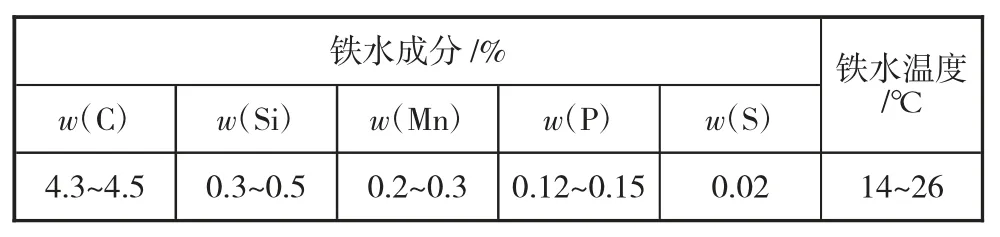

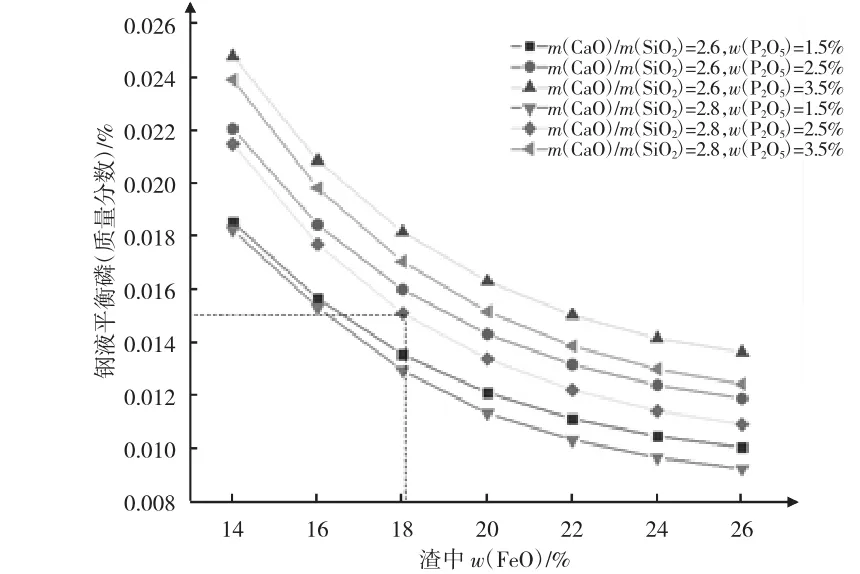

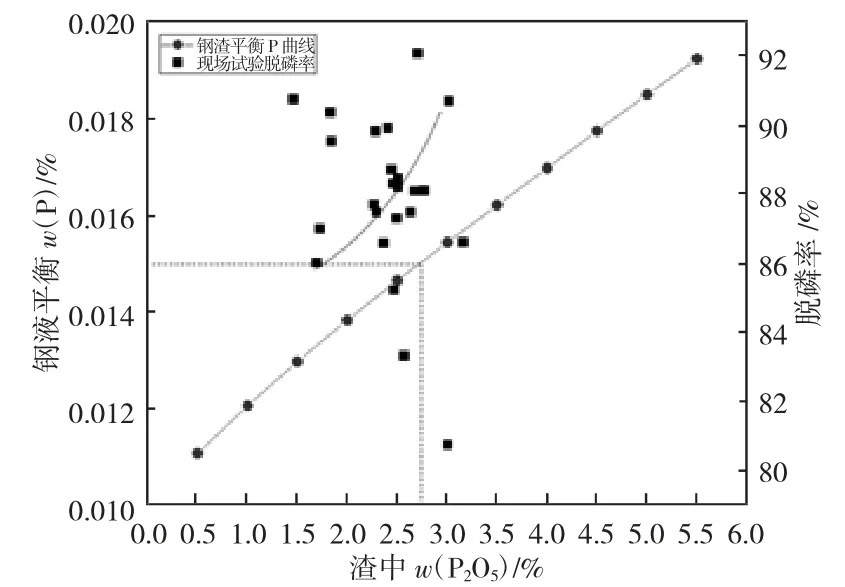

3.1 不同碱度下渣中(FeO)对脱磷的影响

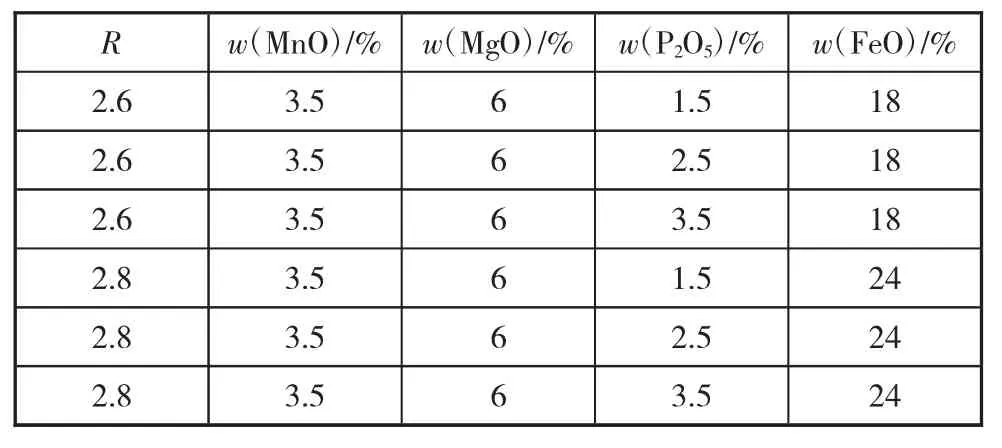

在转炉冶炼后期,渣中(FeO)含量降低会使得过程出现返干现象,从而导致炉渣磷容量下降,出现回磷,影响脱磷效果[3]。为研究熔炼后期渣中(FeO)对钢液平衡磷的影响,结合现场实际碱度设定以及渣中(P2O5)含量变化,设定炉渣组成如表2。

表2 1 620℃时不同碱度下(FeO)含量变化对钢液平衡磷的影响渣系设定

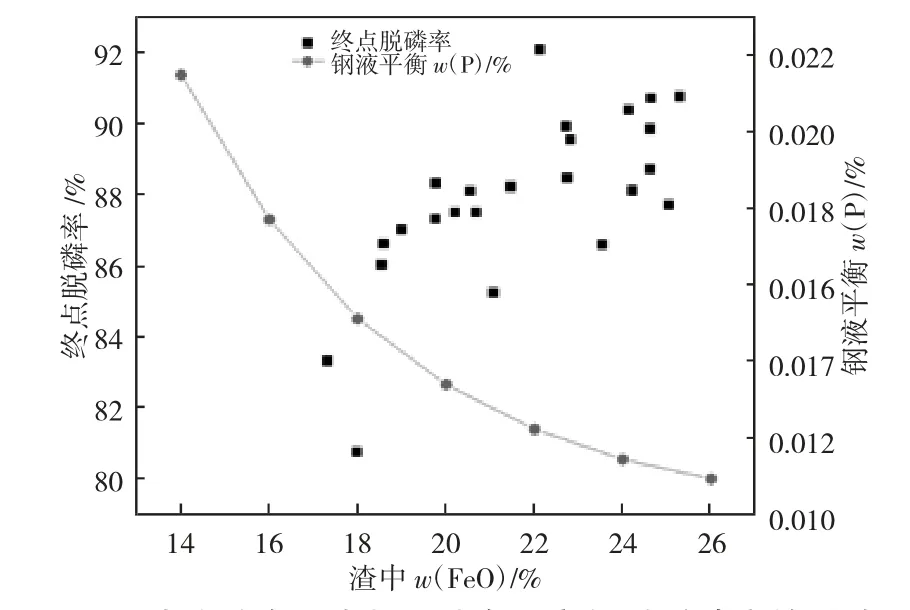

利用热力学计算软件FactSage7.2 模拟渣中(FeO)含量变化对钢液平衡磷的影响曲线,结果如图1 所示。

图1 1 620 ℃时不同碱度下(FeO)含量变化对钢液平衡磷的影响

从图1 可以看出,当转炉熔池温度为1 620 ℃时,碱度为2.6 和2.8 时,随着渣中(FeO)含量的增加,终点钢液平衡磷含量逐渐下降;随着渣中(P2O5)含量的增加,终点钢液平衡磷含量逐渐增加。生产实际中,多数品种钢的要求转炉终点钢水平衡磷的质量分数低于0.015%,结合图中曲线可以发现,当碱度为2.6 时,渣中w(FeO)约控制在19%~23%,或者当碱度为2.8 时,渣中w(FeO)约控制在18%~20%可使得终点钢水平衡w(P)低于0.015%,考虑到溅渣护炉以及降低钢铁料消耗的需求,在正常品种钢出钢温度1 620 ℃左右,将碱度控制在2.8,渣中w(FeO)约控制在18%即可满足内控磷含量要求。现场实际转炉装入量铁水平均119 t,废钢29 t,统计试验24炉终渣(FeO)含量变化对脱磷率的影响如图2 所示。

图2 试验炉次渣中(FeO)含量变化对脱磷率的影响

从图2 中可以看出,根据设定碱度2.8 的条件下,随着终渣(FeO)含量上升,脱磷率总体呈上升趋势,渣中w(FeO)在22%~26%时脱磷率最高,在渣中w(FeO)不低于18%时,整体脱磷率在85%以上,实际考虑到钢铁料消耗不利于降低成本和不利于溅渣护炉的问题,终渣w(FeO)控制在18%~20%左右可以保证脱磷率在85%以上。

3.2 渣中(P2O5)对脱磷的影响

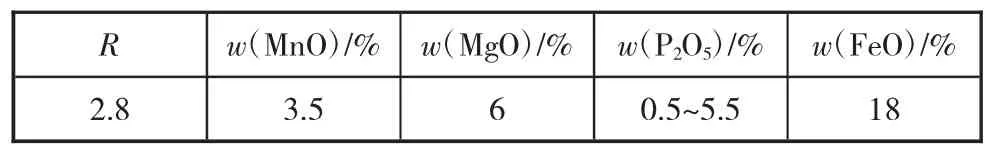

在转炉冶炼后期,终渣(P2O5)含量的高低会影响到钢液平衡磷的水平,研究终渣((P2O5)含量的高低对钢液平衡磷的影响对抑制炉渣回磷现象有重要意义[4]。为研究终渣(P2O5)含量变化对钢液平衡磷的影响,通过设定炉渣组成如表3。

表3 渣中P2O5 含量变化对钢液平衡磷的影响渣系设定

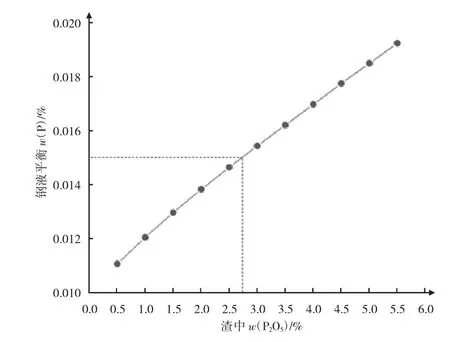

利用热力学计算软件FactSage7.2 模拟渣中P2O5含量变化对钢液平衡磷的影响曲线,结果如下页图3 所示。

图3 渣中P2O5 含量变化对钢液平衡磷的影响

从图3 中可以看出,随着渣中P2O5含量的增加,钢液平衡磷也随之增加,根据(4)式可知,增大NP2O5,促进(3)式反应向逆向进行,导致钢液平衡磷上升;但生产实际中考虑到各种因素变化的影响,于是根据现场试验炉次脱磷率数据作出如图4。

图4 试验炉次渣P2O5 含量变化对脱磷率的影响

从图4 中可以看出,渣中P2O5在1.5%~2.5%时,炉渣具有较高的脱磷率,平均脱磷率在88%左右;由(1)式分析可知,渣中w(P2O5)大于2.5%时,αCaO降低,使得渣中3CaO·P2O5相不会增加,影响脱磷,甚至会造成回磷的现象[5-6];因此,转炉吹炼后期,渣中w(P2O5)控制在2.5%以下,对脱磷率影响不大。

3.3 终点温度对脱磷的影响

对于低磷品种钢的冶炼,温度是生产优质产品的重要因素,转炉终点温度受到入炉料和过程温降的影响,温度高会造成终点氧化性强,不利于溅渣护炉,不仅使得成本增加,而且产生大量的脱氧产物和钢中夹杂物,影响下游工序品控[7]。为针对现场实际出钢条件不稳定,出钢温度偏高的现象,设定如表4设定渣系,研究终点温度的变化对钢液平衡磷含量的影响。

表4 不同碱度下终点温度变化对钢液平衡磷的影响渣系设定

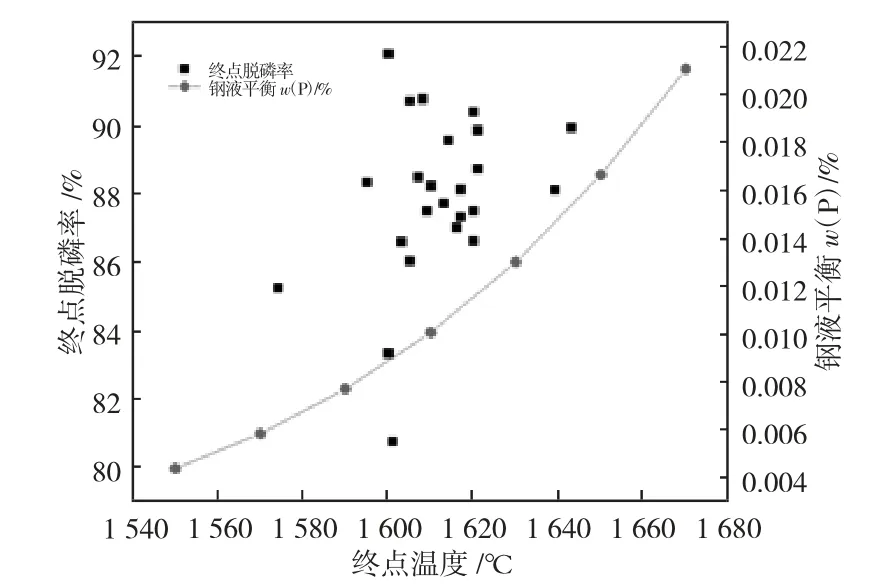

利用热力学计算软件FactSage7.2 模拟终点温度变化对钢液平衡磷的影响曲线,结果如图5 所示。

图5 终点温度变化对钢液平衡磷的影响

从图中可以看出,在碱度为2.6,2.8 时,随着终点温度的升高,钢液平衡磷的含量随之增加;同一终点温度下,钢液平衡磷含量随渣中(P2O5)含量增加而增加;因为脱磷反应为剧烈的放热反应,终点温度的增加会导致反应向反方向进行,使得脱磷反应平衡常数减小,不利于脱磷反应的进行[8-10]。现场试验出钢温度变化对终点脱磷率的影响如图6。

图6 终点温度变化对终点脱磷率的影响

从图中可以看出,出钢温度在1 600~1 630 ℃区间时终点脱磷率平均在88%,分析可知,结合某钢厂现阶段生产实际冶炼品种钢时终点温度控制在1 600~1 630 ℃适宜。

3.4 造渣料对脱磷的影响

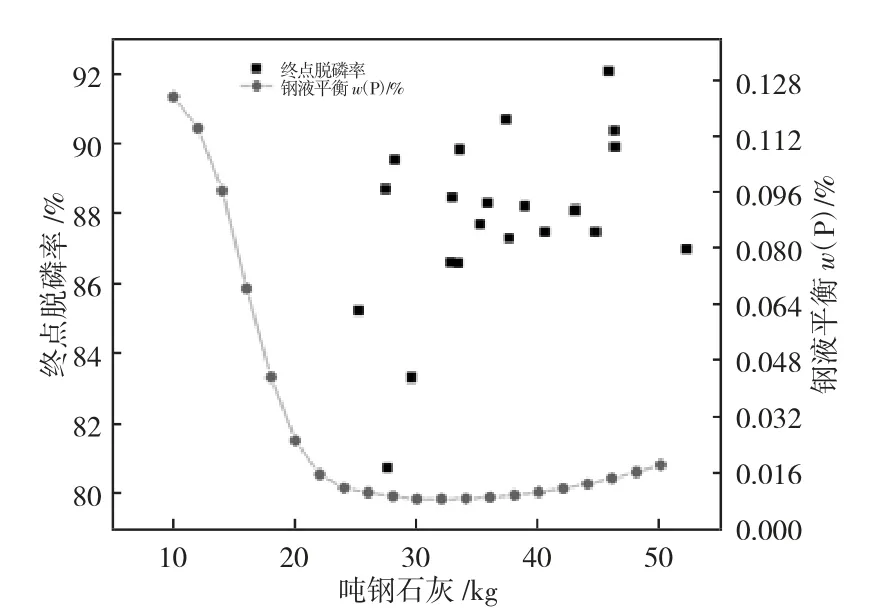

利用热力学计算软件FactSage7.2 模拟石灰吨钢加入量变化对钢液平衡磷的影响曲线,并结合现场试验石灰吨钢加入量与终点脱磷率的关系,如下页图7 所示。

从图7 中可以看出,当吨钢石灰加入量在10~30 kg/t 时,钢液平衡磷含量迅速降低,但是随着吨钢石灰加入量的增加,钢液平衡磷含量反而缓慢上升;在铁水Si 含量波动正常的情况下,增加吨钢石灰投入使得碱度和渣中CaO 活度升高,有利于脱磷反应的进行,使得钢液平衡磷含量下降,但是渣中CaO 含量过高时,使得炉渣黏度过高,影响脱磷动力学条件,不能使渣-钢液面充分接触,不利于脱磷反应进行,所以使得钢液平衡磷含量有所上升[11-13]。根据现场试验数据可知,吨钢石灰加入量不低于35 kg/t即可保持终点脱磷率在85%以上。

图7 吨钢石灰加入量变化对终点脱磷率与钢液平衡磷含量的影响

4 结论

1)渣中FeO 含量对终点脱磷率有很大的影响,增加渣中FeO 含量可以有效提高转炉脱磷率;结合生产成本考虑与现场实际,通过优化渣中w(FeO)在18%~20%左右,可将脱磷率控制在85%以上。

2)渣中(P2O5)含量过高会导致对转炉冶炼后期炉渣回磷现象,渣中P2O5含量越低,炉渣的脱磷能力越强,将渣中w(P2O5)控制在2.5%以下,对脱磷率影响不大。

3)转炉终点温度的变化影响后期转炉脱磷反应平衡常数减小,终点温度越高,钢液平衡磷含量越高;结合该钢厂现阶段生产实际冶炼品种钢时终点温度控制在1 620 ℃适宜。

4)转炉吨钢石灰加入量并非越多越好,适当地增加吨钢石灰投入,增加碱度和渣中CaO 活度有利于脱磷反应进行,但是过多加入,影响脱磷动力学条件;结合该钢厂现阶段生产实际吨钢石灰加入量控制在35 kg/t 为合适。