金属化球团质量的探讨

张春静,郭 稳

钢铁企业的生产过程必然会产生具有经济价值的含铁、含碳除尘灰,大部分除尘灰都能够返烧结使用,但是部分高锌灰受高炉原料锌含量的限制,无法直接由烧结配吃。按《高炉炼铁工艺设计规范》(GB50427-2008)要求:吨铁入炉原料中锌含量上限为150g,对含锌量较高的粉尘、污泥在高炉流程中的循环使用进行了限制。炉料中含锌量过高,会因锌在高炉内挥发、富集,在高炉的炉身上半部分形成结瘤,影响高炉的稳定顺行,缩短高炉使用寿命。在提倡绿色环保、循环经济钢厂的大理念前提下,各类循环物料都不允许出厂,高锌除尘灰再利用势在必行。目前高锌除尘灰再利用方法有很多,包括物理法、火法、湿法以及化学萃取法,还可以将这几种方法联用。其中转底炉工艺在国内应用范围比较广。转底炉处理高锌除尘灰后的产品主要是锌粉和金属化球团,其中锌粉可作为高锌原料出售,金属化球团直接供电炉配吃。但电炉在生产过程中会出现渣量增大、渣碱度偏低、出钢时间变长、电耗及石墨电极上升等问题,所以,提升金属化球团质量,降低电炉使用成本是我们目前亟需解决的问题。根据金属化球团的特点,研究金属化球团质量的影响因素主要有还原温度、还原时间、配碳量、料量、生球质量等。

1 还原温度对金属化球团质量的影响

煤气燃烧放热是转底炉炉膛热量的主要来源,转底炉在生产过程中主要用转炉煤气,但转炉煤气热值波动较大,炉内最高温度(还原二段和还原三段)一般控制在1220℃左右。8 月18日,为提升金属化球团质量,混入热值比较稳定的焦炉煤气,炉内最高温度控制在1250℃~1280℃之间。

混入焦炉煤气,还原温度提升后,残碳降低0.8%,金属化率升高0.88%,脱锌率升高0.81%。

另外,如果生产过程中还原温度高,还原反应进行的快且剧烈,金属化球团表面就很难被再次氧化,即便被氧化,如果表面的氧化层很薄,也不会影响产品的金属化率。如果还原温度偏低,还原速度缓慢,等到整个球充分发生还原反应时,表面就会形成较厚的氧化层,最终导致金属化率偏低。因此,生产中想要提高金属化球团的金属化率,防止还原过程中的再氧化,就需要提高还原温度,在炉内不出现板结块的前提下,还原温度越高,反应时间越短,金属化球团质量越好。

2 料厚对金属化球团质量的影响

根据目前生产节奏及工艺条件,经生产实际摸索,转底炉的还原时间为18 分3 秒,几乎不做调整,但随着产量的升高,布料厚度势必会随之升高。料厚太高也会影响金属化球团质量,因为转底炉的火焰仅接触料层的上层,料厚过高时,上下层反应速度差别较大,上层还原反应刚好完成,下层还原反应肯定不充分;如果下层还原反应完毕,上层就会发生严重的再氧化。

金属化球团产量升高90.39t,粉率升高5.68%,金属化率降低趋势,电炉磁盘吸入量降低0.7t 左右。

3 配碳量

2020 年4 月18 日~5 月18 日低煤气热值生产摸索期间,试验增加配碳量,混煤配吃比例由6%逐步增至10%,配碳量由14%增至17%,金属化率稍有上升,但粉率逐渐升高,最高粉率42.79%。通过反复摸索,金属化球团在生产过程中,碳最终以气体形式排出,金属化球团的特点是低配碳量和高孔隙率,转鼓强度会随着配碳量的增加而降低,金属化率会随着配碳量的增大而增大。所以如果配碳量高,直接导致粉率上升,因此,生产过程中需要逐步摸索合理的配碳量,目前配碳量一般稳定在13%~14%之间,能够满足转底炉还原过程所需要的配碳量。

4 料量及生球质量

转底炉在实际生产过程中,由于各类尘泥本身成分、来料量不稳定的特点,料量及生球质量波动较大,造成后续焙烧过程调整困难,影响金属化球团质量。生产组织过程中,从源头抓起,尽可能稳定原料配比,减少变料次数;工艺上要求混合料水分控制在6%~8%之间,生球水分控制在10%~12%;重粒灰、布袋灰碳含量波动较大,为稳定还原反应所需的配碳量,试验配吃2%碳粉,效果较好。

表1 金属化球团成分

表2 金属化球团指标

表3 混合料碳含量的变化对金属化球团指标的影响

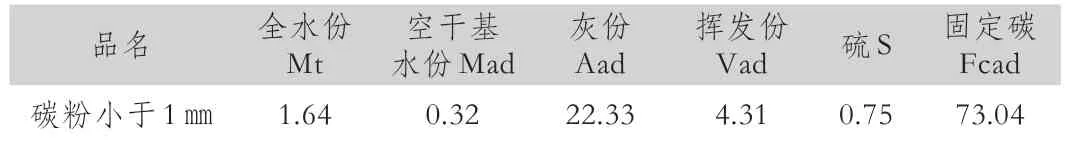

表4 碳粉成分

表5 碳粉粒级

表6 提品前后金属化球团成分对比

碳粉粒级与其它除尘灰相比偏粗,但碳粉的碳含量比较稳定,少量配吃并不影响混合料的成球性,相反,能够提升混合料配碳的稳定性,提升生球质量,为后续操作过程的稳定创造有利条件。

5 硅含量降低对金属化球团品位的影响

5.1 配吃高品位精粉提品

进入8 月以来,不断摸索降低金属化球团硅含量,提升金属化球团品位,先后吃入氧化铁皮、澳洲精粉、精选秘鲁粉等高品位矿粉,但均表现为母球形成速度慢,生球粒度大且球量不好控制,最后试验申风国内粉,配吃效果较好,金属化球团品位、硅含量均有明显改善。

配吃申风国内粉25%,金属化球团品位提升1.75%,硅降低1.96%。

5.2 有机粘结剂代替皂土能够在一定程度上降低硅含量提升金属化球团品位

表7 粘结剂成分

表8 粘结剂配比及生球变化情况

经过生产实践摸索,观察粘结剂配比由2%逐步降至0.8%过程中生球质量的变化,粘结剂配比2%、1.5%及0.8%时生球均表现为粒度不均,呈周期性波动;粘结剂配比1%时,生球成球性较好,粒度较均匀,表面较光滑。

表9 混合料成分

配吃粘结剂后,混合料TFe 上升1.76%,SiO2下降2.65%。

表10 金属球质量变化情况

配吃粘结剂后,较配吃皂土时TFe 升高7.4%、MFe 升高9.52%、SiO2降低4.2%、金属化率升高5.44%,粉率升高2%。

粘结剂代替皂土能够明显的降低硅含量提升金属化球团品位,但粘结剂对原料的适应性偏差,成品金属化球团粉率呈上升趋势。

电炉吃入情况。

高品金属化球团电炉吃入过程,磁盘吸上量每盘上升0.4t,吃入1t 时(折合吨钢7.69kg/t),高品较低品提效2 元/t 钢。实际渣料消耗不变的情况下,增加了高品球吃入量,同比炉内渣样变化:全铁上升1.25%~4.10%,二氧化硅下降-0.42%~-0.98%,碱度上升0.02 ~0.27。

同时,电炉及时调整金属化球团加入时机在冶炼前、中期,利于前期脱氧和快速成渣,较好的改善了埋弧操作,供电缩短、护炉效果提高、终点控制稳定,铁元素回收率提高明显。

5.3 配吃烘干辊磨卡粉降低皂土配吃比例

技术部组织球团厂对-4mm 卡粉进行烘干、选矿厂用高压辊磨对烘干后卡粉进行细磨生产试验,最后磨后卡粉在转底炉工序配吃。

表11 渣样变化情况

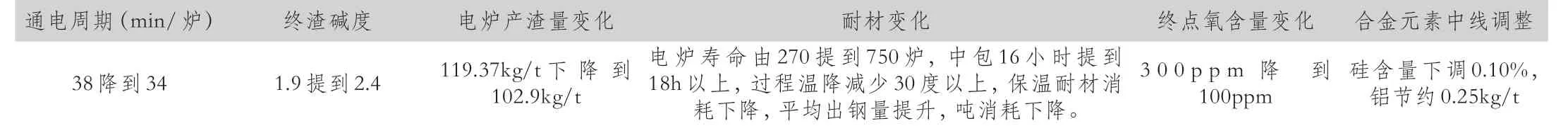

表12 电炉指标变化情况

表13 卡粉烘干情况情况

经球团厂对北区2#竖炉烘干进行出料系统改造,对卡粉进行烘干,烘干温度控制在710℃~750℃之间,烘干后水分平均4.3%,较原矿下降3.6%,小时产量50t。

分析烘干卡粉单独研磨试验数据,五次研磨细度65.15%,参照试验生产时间及研磨五次计算,产量约700 吨/天;因烘干卡粉水分5.5%较低,生产过程中扬尘较为严重,且卡粉黏度较高,第3 次辊磨后结块较多,隔渣筛下料不畅。考虑四次研磨细度达到64.3%,能够满足转底炉生产需求,所以要求生产上细磨四遍后就拉往转底炉进行配吃。

转底炉吃入细磨卡粉情况。

表14 高压辊磨细磨情况

表15 原料配吃情况

表16 转底炉产量及单耗

表17 金属化球团成分

配吃细磨卡粉10%后,日产量降低14.09t,粉率上升2.59%,皂土单耗下降59.66kg/t。皂土成本下降22.96 元。

试验开始配吃15%细磨卡粉,皂土由4.5%逐步降至2%,生球成球慢,干燥后生球水分偏高,较之前干燥后生球强度降低,落下强度2次以下占30%,链斗机成品球碎渣、面子较多,粉率30.46%,通过生产实践摸索,逐步将卡粉配比降至10%,粉率下降明显。

针对生产中实际存在的问题,从配料到造球、再到烘干主要采取的措施:①将皂土仓子由9 号仓调至7 号仓,7 号仓是拖拉皮带秤,量程比螺旋下料秤小,精准皂土下料。②由于散装布袋灰水分大、有硬块,影响下料,所以要求停配散装布袋灰。③强力混通入蒸汽,提升混合料料温。④强力混预见性调整进水量,混料水分7.5%~8.2%,提升混合料水分,降低球盘加水量。⑤在线清理干燥机网带糊堵,提升烘干效果。⑥稳定造球粒度,提升8mm ~12mm 粒径占比85%以上,改变加水方式及热水造球模式,有效减少生球表面粘附粗颗粒现象。⑦生球入炉量控制25t/h以上,调整干燥机入口烟气温度320℃~350℃,干燥后生球水分<2%,落下强度两次以上。⑧本体温度控制,根据热值合理调整焦炉转炉煤气量还原二、三区温度控制1280℃~1290℃,使炉内焙烧均匀稳定。随后要求转底炉固化原料配比,定配料方案。

通过一系列整改,转底炉细磨卡粉配比控制在10%,皂土配比稳定在2%,转底炉本体还原二、三区温度控制在1280℃~1290℃,使炉内焙烧均匀稳定。通过试验卡粉的配加,在整体工序生产中对降皂、成品降硅起到了明显效果,粉率稳定在25%左右,金属化球团品位TFe70.26%,SiO28.62%,S0.63%。

6 总结

(1)通过现有转底炉实际生产工艺条件,改变原料配吃、还原温度和布料厚度,稳定配碳量及料量,研究不同还原条件对金属化率、脱锌率的影响。研究表明,金属化球团是内配碳的直接还原反应,在还原温度控制在1250℃~1280℃之间,日产量在700t 左右时,金属化率可达75%,脱锌率可达90%,电炉磁盘吸入量最高可达3t ~4t。

(2)转底炉用有机粘结剂代替皂土,金属化球团品位能够达到71%,硅能够降至7%,有助于电炉降低电耗及渣料消耗,降低成本,但是在生产实践中应继续摸索降低粉率,稳定原料条件。

(3)还可以结合皂土厂家提升皂土质量,降低皂土消耗,也能够很好的达到金属化球团降硅提品的目的。皂土的硅含量在65%左右,目前皂土配比5%,金属化球团硅含量在11%左右,理论计算皂土配比降低1%,金属化球团硅含量能够降低0.78%,品位能够升高0.89%,还应在生产实践中逐步摸索。

(4)卡粉有一定的粘性,经过细磨后由转底炉配吃也能够降低皂土消耗,经过生产实践,皂土配比能从4.5%降至2%,能够达到降低金属化球团硅含量及提升品位的目的。但必须严格控制好细磨卡粉的配吃比例,配吃比例过高,炉内爆裂严重,直接导致成品球粉率上升。